Profilowanie ręczne szpachlówki na bloku szlifierskim

Dla nikogo nie jest zaskoczeniem, że efekt końcowy lakieru będzie tak dobry, jak dobre jest przygotowanie do jego aplikacji. W naprawie lakierniczej to właśnie proces szlifowania stanowi fundamentalną część przygotowania powierzchni.

Zacznijmy od celów szlifowania podczas przygotowania:

- profilowanie – powierzchnia musi uzyskać pożądaną przez nas formę, np. profilowanie szpachlówki poliestrowej dla odtworzenia pierwotnego kształtu elementu,

- zapewnienie przyczepności – przyczepność między warstwami lakierowymi ma dwie składowe: chemiczną i mechaniczną. Skupiamy się na przyczepności mechanicznej, która zależy od wielkości rysy powstałej podczas szlifowania. Zbyt gruba rysa to ryzyko „siadania”, zbyt drobna to ryzyko braku przyczepności mechanicznej.

Podstawowe informacje

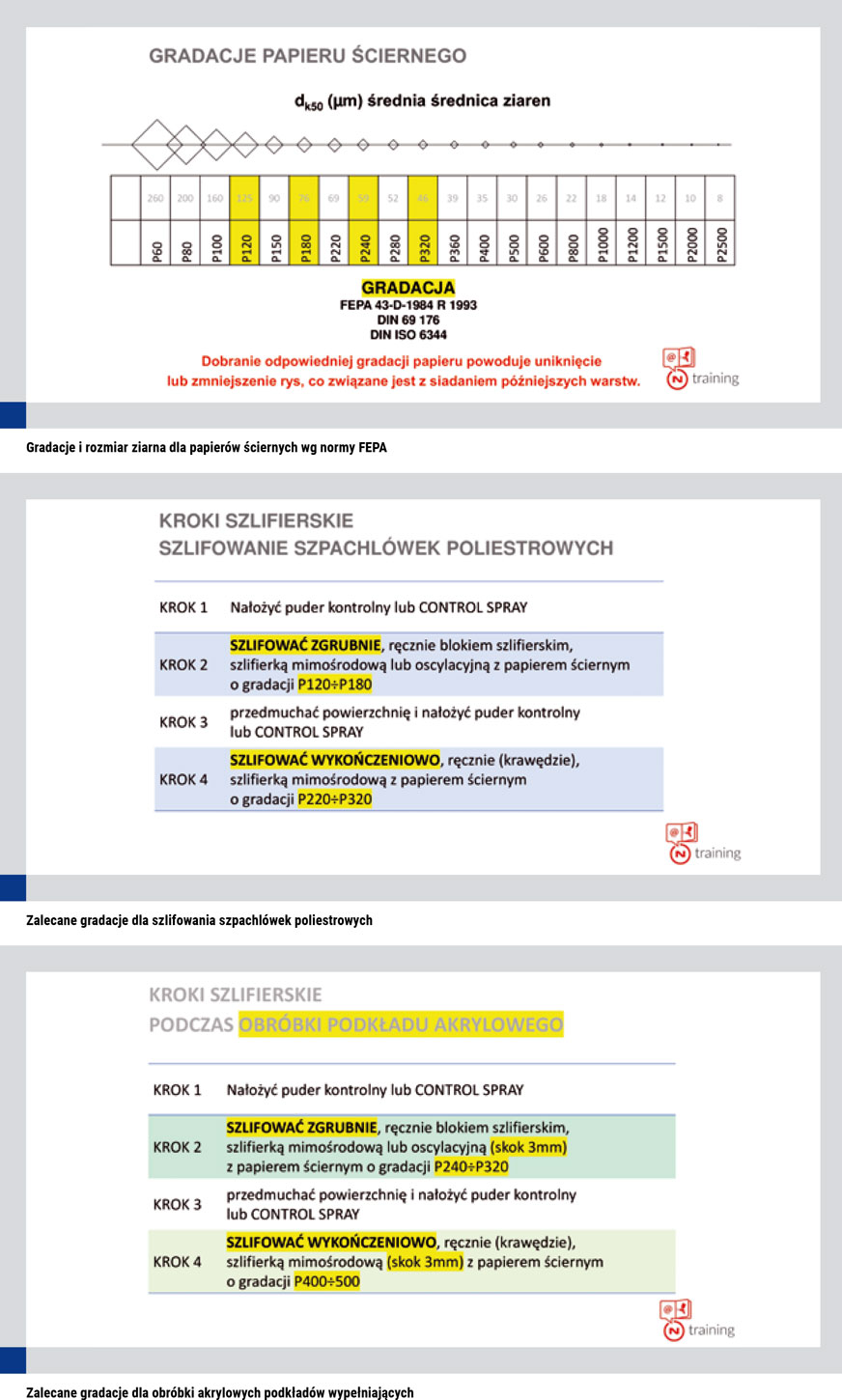

1. Gradacje papieru ściernego

Papiery ścierne mają różne gradacje w zależności od wielkości ziarna ściernego. Dla różnych etapów prac stosowane są inne gradacje papierów ściernych (o czym za chwilę). Oznaczenie papieru literą P oznacza, że spełnia wymogi FEPA (Europejskiej Federacji Producentów Papierów Ściernych), zaś oznaczanie numeryczne wskazuje średnią średnicę ziaren, np. 80-200 μm, 120-125 μm itd.

2. Dobór gradacji papieru ściernego

Przyjęto, żeby w kolejnych krokach szlifowania nie stosować przeskoku w gradacji papieru ściernego większego niż 100. Wynika to z różnic w wielkości ziarna przy większych przeskokach i braku możliwości skutecznego rozszlifowania rys powstałych w czasie obróbki zbyt grubym papierem w kroku poprzedzającym.

Przykładowe kroki szlifowania szpachlówki poliestrowej:

P120→P220→P320.

Alternatywnie:

P80→P180→P280.

3. Skok maszyny szlifierskiej

Do poszczególnych etapów prac lakierniczych zalecane są konkretne skoki szlifierek. Większy skok szlifierki przekłada się na większą efektywność procesu, natomiast niekoniecznie na jakość wyszlifowania powierzchni. Przy tej samej gradacji papieru zastosowanie mniejszego skoku powoduje bardziej równomierne rozłożenie rys na jednostkę powierzchni i uniknięcie efektu tzw. „świńskich ogonków”. W przypadku prac lakierniczych na etapie wstępnym (np. obróbka szpachlówki) zazwyczaj są to skoki 5-6 mm, a 2,5-3 mm na etapach wykańczających (np. obróbka podkładu wypełniającego).

4. Technika pracy

Podstawową zasadą w czasie szlifowania mechanicznego czy ręcznego jest utrzymywanie jak największej płaszczyzny styku pomiędzy stopą i blokiem szlifierskim, co ma zapewnić równomierne dotarcie powierzchni bez „kantowania”.

Szlifujemy z lekkim dociskiem. W przypadku szlifierek mechanicznych używamy małych szybkości. W czasie szlifowania ostrych krzywizn i krawędzi paneli zmniejszamy prędkość obrotową i szybkość przesuwu.

W przypadku powierzchni zakrzywionych trzeba używać podkładek o odpowiedniej grubości i twardości dobranej do operacji. Na trudno dostępnych przestrzeniach należy używać podkładek ręcznych na gąbce.

W trakcie szlifowania na sucho najlepiej używać maszyny lub bloku wyposażonego w podciśnieniowe odprowadzanie pyłu (odkurzacz przemysłowy). Zmniejszamy w ten sposób zapylenie szkodliwe dla dróg oddechowych operatora oraz usuwamy pył z powierzchni szlifowanej, zwiększając efektywność i zmniejszając zużycie materiału ściernego.

5. Na sucho czy na mokro?

Współczesne przygotowanie to zdecydowanie szlifowanie na sucho. Użycie wody, ze względu na konieczność suszenia, wydłuża proces średnio o 30-50% w stosunku do szlifowania na sucho. Dodatkowo rodzi ryzyko związane z zanieczyszczeniami mineralnymi z wody, które mogą powodować wady lakiernicze.

Szlifowanie na mokro możemy zalecić tylko w niektórych przypadkach, np.:

- do usuwania wtrąceń punktowych, które pojawiają się na powierzchni przed polerowaniem,

- przygotowanie powierzchni do polerowania, gdzie konieczne jest użycie bardzo drobnych materiałów ściernych, np. P1200 i drobniejszych.

Praktyczne porady

1. Przed szlifowaniem oczyść i odtłuść powierzchnię.

2. Podczas pracy stosuj środki ochrony dróg oddechowych i rękawice ochronne.

3. Dobierz właściwą do operacji gradację papieru i narzędzie szlifierskie (blok szlifierski lub maszyna o określonym skoku).

4. Stosuj puder kontrolny do weryfikacji stanu przygotowania powierzchni.

5. Zachowaj określony przeskok gradacji (nie więcej niż 100 lub maks. ominięcie 2 klas gradacji).

6. Zachowuj prawidłową technikę pracy z blokiem lub maszyną szlifierską.

7. Pracuj z odsysem pyłu szlifierskiego.

8. Po skończeniu szlifowania starannie wydmuchaj pył z rys szlifierskich i odtłuść powierzchnię przed nałożeniem kolejnych warstw.

Adam Gawałek

wykładowca

Pion szkoleń NOVOL

Komentarze (0)