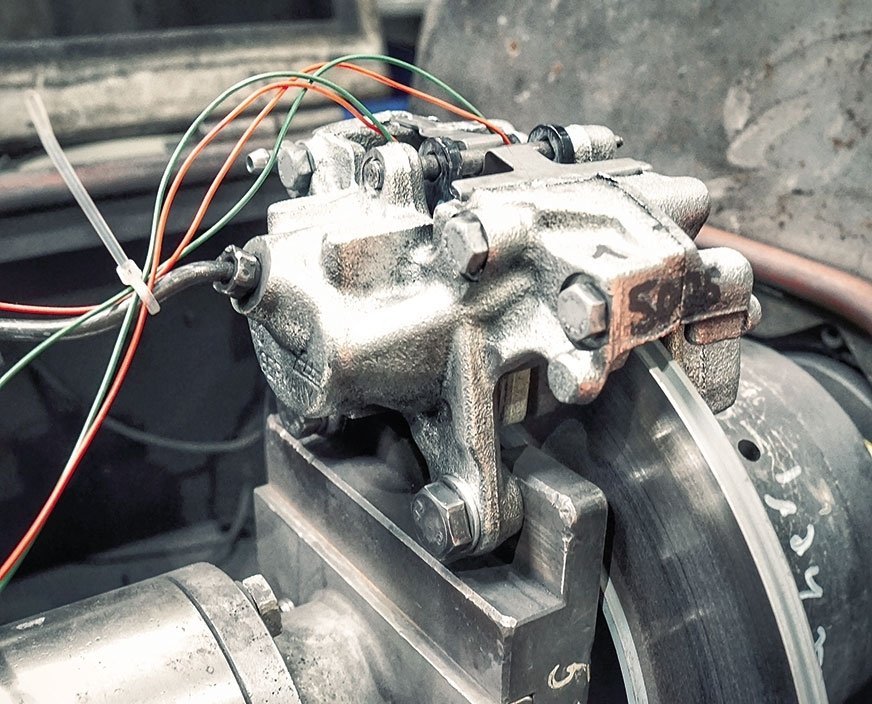

Klocek hamulcowy nie może trafić na testy do pojazdu bez wcześniejszego sprawdzenia jego parametrów i skuteczności działania na hamowni

Jednym z podstawowych układów mających wpływ na bezpieczeństwo drogowe są hamulce. W każdym takim układzie kluczową rolę odgrywa klocek hamulcowy, ponieważ sposób jego działania decyduje o sprawności i skuteczności funkcjonowania całego układu. Podczas hamowania, w wyniku przekształcania energii kinetycznej w cieplną, klocek ulega zużyciu. Pomimo tego zawsze musi działać niezawodnie i niezmiennie w każdych warunkach jazdy. Dodatkowo ważne jest, aby wpływ jego ścierania był jak najmniej szkodliwy dla środowiska.

Właśnie dlatego TMD Friction przykłada szczególną wagę do badań i rozwoju, a jego produkty poddawane są zaawansowanym testom. W celu zagwarantowania najwyższych standardów jakości i bezpieczeństwa dla firmy pracuje zespół ponad 300 specjalistów w 6 centrach rozwojowych zlokalizowanych w Niemczech, Wielkiej Brytanii, Chinach i Brazylii.

Ponad 40 składników do każdej mieszanki ciernej

TMD Friction kładzie nacisk na projektowanie i produkcję odpowiednich materiałów ciernych. Receptury mieszanek składają się nawet z 43 różnych materiałów, które są optymalnie dopasowane do konkretnego modelu pojazdu i zastosowania. Składy mieszanek ciernych opracowywane są już na początku cyklu rozwoju nowego klocka hamulcowego. Do ich tworzenia firma wykorzystuje rozległą wiedzę specjalistyczną, dziesiątki lat doświadczenia oraz ścisłą współpracę z producentami pojazdów. Dzięki temu możliwe jest spełnienie oczekiwań w zakresie współczynnika tarcia, komfortu hamowania i wpływu na środowisko.

Przy tworzeniu składu mieszanki ciernej ważne jest, aby uwzględnić rodzaj pojazdu, do którego projektuje się klocek hamulcowy. SUV z napędem na cztery koła inaczej zachowuje się na drodze podczas hamowania niż mały samochód z przednim napędem. Oprócz różnic związanych z rodzajem samochodu dochodzą jeszcze niuanse w zakresie składów mieszanek. Przykładowo w takim samym zacisku hamulcowym samochodu z przednim napędem zastosowany materiał cierny może być inny niż w przypadku pojazdu z tylnym napędem.

Wybrany materiał musi zdać egzamin podczas testów dynamometrycznych

W celu opracowania odpowiedniego klocka hamulcowego do konkretnego pojazdu prowadzone są kompleksowe testy i badania. Żaden klocek hamulcowy nie może trafić na testy do pojazdu bez wcześniejszego sprawdzenia jego parametrów i skuteczności działania na hamowni. W ramach testów dynamometrycznych sprawdzane są na przykład wartości tarcia w szerokim zakresie warunków, a także zużycie oraz komfort hamowania i reakcja na wzrost temperatury roboczej. W celu określenia komfortu hamowania wykonuje się kompleksowe badania wibracji, które uwzględniają przenoszenie drgań z klocka hamulcowego na inne komponenty, takie jak zacisk lub tarcza hamulcowa. Najnowocześniejsze hamownie umożliwiają zweryfikowanie wszelkich możliwych parametrów pracy. Stałe i niezmienne warunki testów zapewniają pełną porównywalność wyników. W ramach rozwoju nowych produktów TMD Friction poświęca nawet 2000 godzin rocznie na badania dynamometryczne.

Kompleksowe badania właściwości fizycznych

Dodatkowo w warunkach laboratoryjnych przeprowadza się szereg badań dotyczących właściwości fizycznych mieszanki ciernej. Pozwalają one ocenić właściwości materiału w ciągu całego okresu eksploatacji, a także w różnych warunkach (na przykład niskie lub wysokie temperatury, wilgoć, ciśnienie, trwałość połączenia materiałów czy agresywne warunki pracy powodowane przez drobinki piasku i zanieczyszczenia). Testy właściwości fizycznych mają ogromne znaczenie, ponieważ bardzo wiele mówią na temat bezpieczeństwa materiału ciernego. Jeżeli nowa mieszanka nie spełnia wymagań w zakresie ściśliwości, czyli nie zachowa odpowiedniej sprężystości w przypadku awaryjnego hamowania, skutkiem dla prowadzącego pojazd mogą być nagłe zwiększenie skoku pedału hamulca i spadek skuteczności hamowania, do której się przyzwyczaił.

Nawet na tym wczesnym etapie badań można wyciągnąć ważne wnioski mające wpływ na produkt seryjny. Na przykład może to być odpowiedź na pytanie: czy wybrany materiał cierny jest na tyle bezpiecznie połączony z metalową płytką, że w żadnym przypadku nie może dojść do jego ścięcia, czyli oddzielenia. Również parametry tarcia współpracującej tarczy hamulcowej są bardzo ważne, szczególnie gdy ta wykazuje ślady zużycia i uszkodzeń. Nawet w takich warunkach elementy muszą zapewnić niezawodne tarcie, czyli mówiąc inaczej – hamowanie.

Nic nie zastąpi testów drogowych

Obok wykresów i krzywych, podczas tworzenia klocków hamulcowych ważne są również odczucia na pedale hamulca: jak duża jest siła potrzebna do naciśnięcia pedału hamulca? Czy w przypadku hamowania awaryjnego każdy kierowca jest w stanie spowodować nacisk wystarczający do zatrzymania pojazdu? Czy hamulce generują hałas, a jeżeli tak – jaki to rodzaj hałasu? Dlatego też w celu dokonania oceny wszystkich właściwości nowych klocków w wiarygodny sposób, oprócz badań dynamometrycznych, TMD Friction przeprowadza kompleksowe testy drogowe. Oznacza to, że w trakcie rozwoju nowego klocka hamulcowego flota samochodów testowych TMD pokonuje nawet 300 tys. kilometrów po drogach publicznych, na górskich przełęczach i na torach wyścigowych.

Przegląd niektórych procedur testów drogowych

1. Test ams (od nazwy magazynu „Auto, Motor und Sport”)

Skuteczność podczas 10 następujących jeden po drugim hamowań awaryjnych z prędkości 100 km/h do całkowitego zatrzymania. Standardowy test sprawdzający zjawisko fadingu, a w konsekwencji również zmiany drogi hamowania i odczucia na pedale hamulca.

2. Zjazd z góry w dół (np. w Alpach)

- Test temperatury i zużycia.

- Test wartości tarcia (dostarcza informacji o długości drogi hamowania).

- Nacisk na pedał w sytuacjach ekstremalnych (ciepło i obciążenie).

- Testy funkcji wspomagania ruszania pod górę (hill hold) – rozpoczęcie przenoszenia napędu na koła i hamulec ręczny.

3. Transport publiczny

- Badanie hałasu (np. piszczenie, skrzypienie podczas manewrowania pojazdem wyposażonym w automatyczną skrzynię biegów).

- Trwałość i zużycie.

- Pylenie.

- Testy w warunkach zimowych.

4. Tory wyścigowe

- Skuteczność przy wysokich prędkościach.

- Zjawisko fadingu – spadek skuteczności wraz ze wzrostem temperatury roboczej.

- Jednakowa/stała reakcja.

Wskazane kryteria stanowią ramy, w oparciu o które TMD Friction ściśle współpracuje z producentami pojazdów i układów hamulcowych. Jest to o tyle istotne, że programy badań i testów różnią się. Przed uzyskaniem dopuszczenia producenta pierwsze wzory powstają na oprzyrządowaniu prototypowym, które odzwierciedla warunki produkcji seryjnej. Kolejnym krokiem jest ocena producenta pojazdu. Cały proces musi zmieścić się w odpowiednim przedziale czasowym. Dlatego TMD Friction posiada liczne centra badawczo-rozwojowe na całym świecie, które zlokalizowane są jak najbliżej placówek producentów pojazdów. Posiadają własne stanowiska badawcze i flotę samochodów testowych, a związane z tym nakłady finansowe są ogromne. Rocznie przeznacza się dziesiątki milionów euro na badania i rozwój oraz na różne programy badawcze. Wysokość środków inwestowanych w tym obszarze pokazuje, że tylko niewielka liczba producentów klocków hamulcowych jest w stanie ponieść koszty konieczne do wyprodukowania elementów dobieranych indywidualnie pod kątem typu pojazdu, które zapewniają tak dobre parametry pracy. Niemniej jednak na rynku dostępne są różne klocki hamulcowe od bardzo wielu producentów. Wynika to z faktu, że ten element najszybciej zużywa się w układzie hamulcowym i zawsze jest na niego zapotrzebowanie. Wszystkie klocki hamulcowe wprowadzane na rynek Unii Europejskiej muszą spełniać wymagania obowiązującego Regulaminu ECE R90.

– Określenie i wyznaczenie norm oraz standardów w zakresie skuteczności hamowania ma zasadniczo pozytywne znaczenie, pod warunkiem jednak, że nie zostaną uznane za wyznacznik jakości. Przepisy określają jedynie minimalne standardy, co staje się szczególnie wyraźne, gdy wymagania prawne porównamy ze standardem badań TMD Friction, którym poddawany jest każdy oferowany przez nas klocek hamulcowy – wyjaśnia Ian Featherstone, dyrektor IAM R&D firmy TMD Friction.

Dlatego, gdy nadchodzi kolej na wymianę klocków hamulcowych, właściciel pojazdu powinien upewnić się, że warsztat zamontuje części będące odpowiednikiem produktu OE. To jedyny sposób, by osiągnąć skuteczność hamowania, odczucia podczas naciskania pedału hamulca i komfort jazdy, do których przyzwyczajony jest kierowca.

Dotyczy to również wpływu produktu na środowisko. Pył z hamulców (drobinki materiału okładziny ciernej oraz ścieranej tarczy hamulcowej) trafia do powietrza. I w tym przypadku ogromne znaczenie mają skrupulatne badania klocka hamulcowego. Pod wpływem wysokiej temperatury, ciśnienia i poślizgu, a także w różnych warunkach otoczenia czy nawet w normalnych warunkach pracy składniki pierwotnie bezpieczne mogą ulegać reakcjom chemicznym, które prowadzą do powstania nowych, groźnych dla zdrowia substancji. Z tego względu TMD Friction rozwija i stosuje wyłącznie takie receptury mieszanek, które zachowują stabilność również w takich warunkach.

Od wielu lat TMD Friction jest pionierem w rozwoju i produkcji klocków niezawierających miedzi, bowiem ta – przedostając się do środowiska – może mieć negatywny wpływ na układ nerwowy ludzi i zwierząt. Producent nie tylko opracowuje technologie produkcji nowych klocków hamulcowych, ale również nieustannie ulepsza już istniejące produkty. To też wymaga zaawansowanych testów, by dokładnie zbadać zachowania nowych materiałów ciernych w dostępnych już w ofercie referencjach.

Fot. TMD Friction

Komentarze (0)