Seria krótkich artykułów pod zbiorczym tytułem „Akademia Spectral – wady lakiernicze” opisuje poszczególne etapy procesu lakierowania i potencjalne błędy, jakie mogą wystąpić w trakcie ich realizacji. Tym razem opisujemy proces zabezpieczenia fabrycznie nowego samochodu. Będzie on podstawą rozważań w kolejnym odcinku odnośnie do zabezpieczenia antykorozyjnego w czasie typowej naprawy lakierniczej.

Producenci samochodów w związku z udzielanymi gwarancjami podchodzą do zabezpieczenia antykorozyjnego coraz bardziej sumiennie, choć na przestrzeni ostatnich lat nawet największym, renomowanym producentom zdarzały się spektakularne „wpadki”. Najczęściej były one związane z chęcią cięcia kosztów produkcji, stosowaniem tańszych technologii. Niestety „oszczędności” te bardzo szybko spowodowały utratę zaufania użytkowników. W ostatecznym rozrachunku za problemy zapłacił klient końcowy, borykający się z korodującym autem. Na początek należałby wyjaśnić, na co producent samochodów daje gwarancję i na jaki czas?

Gwarancja producenta – na co i na jaki czas?

Producenci głośno chwalą się gwarancją na perforację. W katalogach większości z nich można zazwyczaj znaleźć zapisy o okresach ochrony perforacyjnej trwających od 8 do 12 lat. Warto się jednak przyjrzeć definicji gwarancji perforacyjnej – po krótkiej analizie okazuje się, że dotyczy ona korozji, która powstaje od środka profilu zamkniętego do zewnątrz, powodującej przerdzewienie na wskroś. W praktyce przy zabezpieczeniu dobrej jakości preparatami woskowymi profili zamkniętych przez producenta korozja perforacyjna nie powinna zaistnieć, a już na pewno nie w okresie gwarancyjnym. Natomiast producenci szczegółowo zabezpieczają się odpowiednimi zapisami w umowach gwarancyjnych, które wykluczają ich odpowiedzialność za działanie czynników zewnętrznych, np. uderzenie kamieni, piachu, działanie soli itp. Dodatkowo wymuszają na właścicielach przeglądy lakiernicze w serwisie ASO według ustalonego harmonogramu (najczęściej raz na rok), z reguły odpłatne, które warunkują utrzymanie odpowiedzialności gwarancyjnej producenta.

O wiele krótsze natomiast są okresy gwarancyjne na powłokę lakierniczą, z reguły wynoszą one od 1 roku do 3 lat, oczywiście z wykluczeniem odpowiedzialności za czynniki zewnętrzne. Gwarancja na powłokę lakierniczą dotyczy ewentualnych wad fabrycznych, takich jak łuszczenie powłoki, blaknięcie, matowienie itp. Jeżeli w tym okresie pojawiłyby się jakieś objawy korozji (bez uszkodzenia powłoki), jesteśmy w stanie skutecznie wyegzekwować gwarancję w serwisie ASO.

Zabezpieczenie elementów podwozia i nadwozia

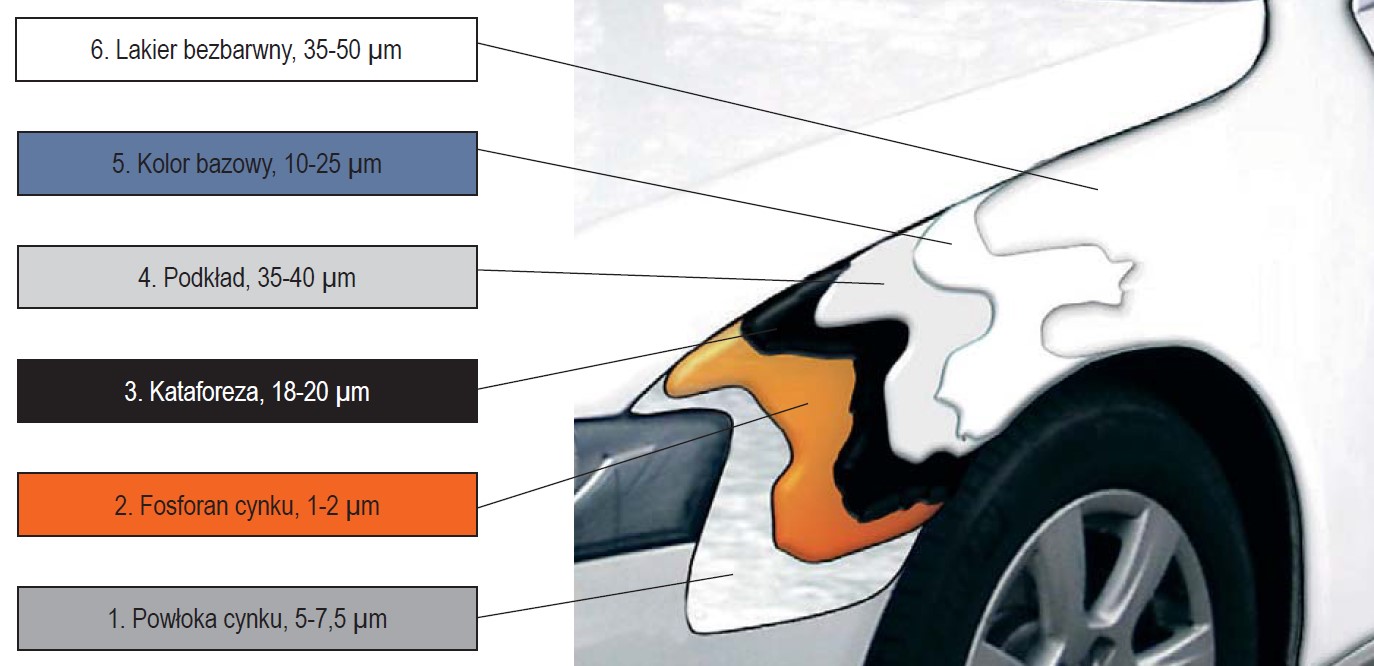

W jaki sposób producenci zabezpieczają elementy podwozia i nadwozia? Na początku lat 90. koncern Audi wprowadził dwustronne cynkowanie stalowej blachy karoseryjnej. Obecnie jest to standard w zakresie zabezpieczenia perforacyjnego stosowany przez producentów samochodów. Dlaczego do ochrony stali stosujemy cynk? Tu musimy sobie przypomnieć zajęcia chemii ze szkoły, a w szczególności pojęcie szeregu elektrochemicznego.

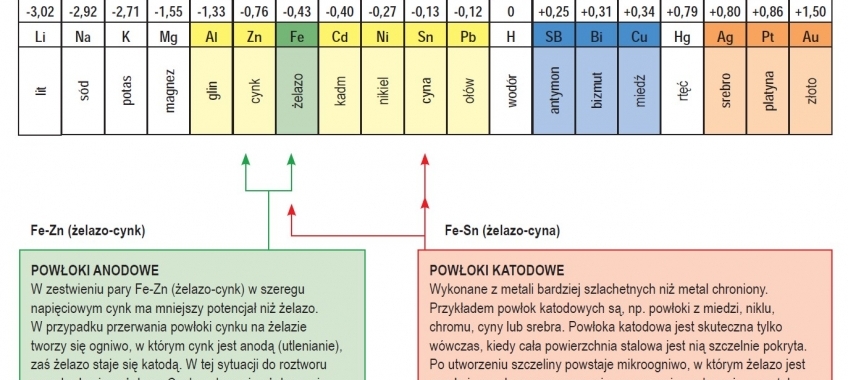

W szeregu elektrochemicznym najbardziej aktywne metale znajdują się na początku (lit, sód, potas), najmniej aktywne są na końcu (metale szlachetne – srebro, platyna, złoto). Zasady obowiązujące w szeregu elektrochemicznym metali są następujące:

- im mniejsza wartość potencjału w szeregu, tym większa zdolność metalu do utleniania się;

- metal bardziej aktywny wypiera metal mniej aktywny z roztworu jego soli.

Im dalej od siebie położone są metale, tym silniejsze będzie wypieranie metalu o wyższym potencjale przez metal o niższym potencjale. Łącząc dwa różne metale, wytwarzamy ogniwo, w którym (w elektrolicie) biegunem dodatnim (anodą, na której zachodzi utlenianie) będzie zawsze metal znajdujący się bliżej końca szeregu napięciowego, biegunem ujemnym (katodą) będący bliżej początku.

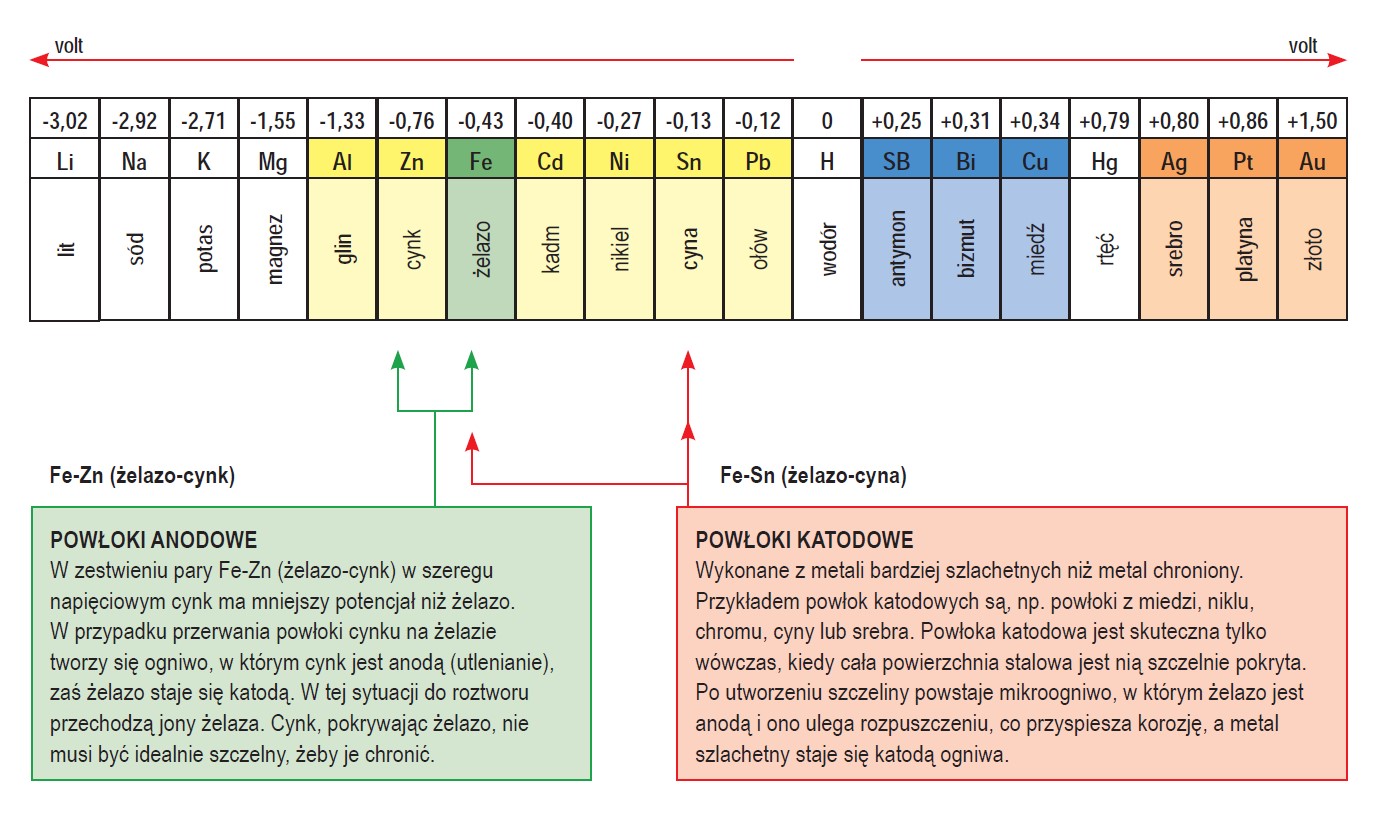

Właściwości protektorowe cynku pokrywającego stal wynikają z jego większej reaktywności elektrochemicznej, bo to on w pierwszej kolejności ulega utlenianiu, a stal (żelazo), którą pokrywa, pozostaje bezpieczna. Miejsce, w którym uszkodzono powłokę cynkową, jest również chronione przez otaczający cynk (ochrona protektorowa).

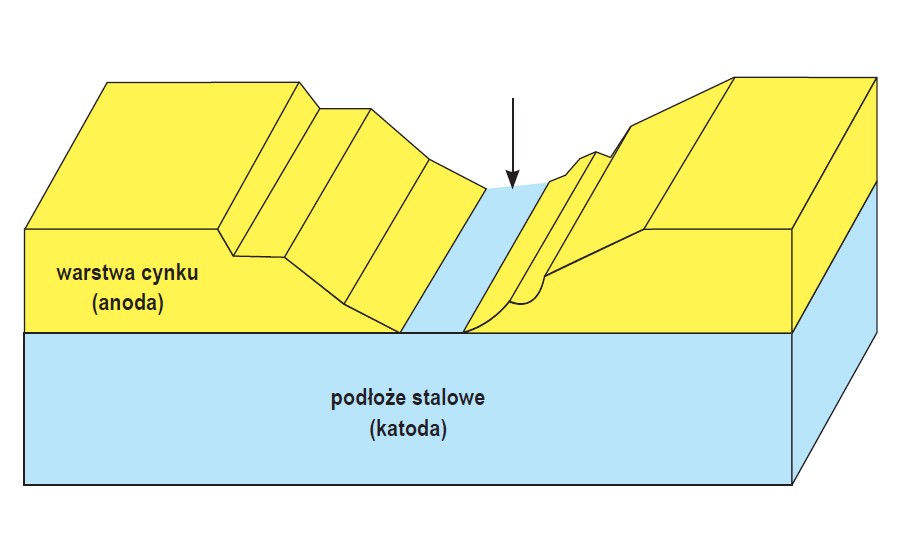

Grubość nakładanej warstwy cynku wynosi od 5 do 10 µm. W praktyce wygląda to tak, że w hucie wytwarza się blachę stalową, pokrywa się ją warstwą cynku metodą elektrolityczną lub ogniową, a następnie wytłacza się z niej elementy karoseryjne, które trafiają do montowni karoserii. W fabryce odbywają się także dodatkowe procesy mające podwyższyć zabezpieczenie antykorozyjne, czyli fosforanowanie cynkowe i nakładanie podkładu kataforetycznego. Procesy te prowadzone są zanurzeniowo i dodatkowo chronią karoserię. Cynkowanie, fosforanowanie cynkowe i kataforeza oraz nakładane wewnątrz profili zamkniętych woski są odpowiedzialne za ochronę perforacyjną.

Wiemy już zatem, jak zabezpiecza się antykorozyjnie nowe samochody. W kolejnym odcinku skupimy się na tym, w jaki sposób zabezpieczyć antykorozyjnie auto naprawiane, a także przeanalizujemy błędy i zaniechania, jakie są najczęściej popełniane.

Tomasz Tomczyk wicedyrektor

Dział Szkoleń NOVOL

Komentarze (0)