Elektroniczne sterowniki zamontowane w samochodzie wyposażone są w systemy samodiagnozy. W pojeździe montuje się kilkadziesiąt, a nawet kilkaset czujników, które dostarczają informacje do sterowników. Te dane po odpowiednim uporządkowaniu są przygotowywane do odczytania przez skanery diagnostyczne. Jednak nie sposób doprowadzić do takiego stanu, w którym wszystkie zjawiska fizyczne, potrzebne do postawienia właściwej diagnozy w niesprawnym samochodzie, byłyby zmierzone przez zamontowane czujniki.

Przede wszystkim chodzi o ograniczoną liczbę czujników. Dlatego przy obecnym stanie techniki istnieje wiele zjawisk fizycznych mających istotne znaczenie dla diagnostyki, które z poziomu elektronicznego sterownika nie są kontrolowane. Ta niedoskonałość mikroprocesorowych układów diagnostycznych w samochodach na początku XXI wieku może być uzupełniona przez badania równoległe, które wykonuje człowiek.

Na pewno jesteśmy przyzwyczajeni do pojęcia „szeregowe” i „równoległe”, gdy myślimy o obwodach elektrycznych. Natomiast w diagnostyce motoryzacyjnej pojęcie to odnosi się do sposobu włączenia aparatury pomiarowej. W wyobraźni możemy „zbudować” szereg elementów: czujnik, okablowanie, sterownik silnika, okablowanie, wtyczka diagnostyczna, skaner diagnostyczny. Przez te wszystkie elementy muszą przejść sygnały, aby odczytać wartość napięcia na tym przykładowym czujniku. Na tak długiej drodze mogą zaistnieć przeszkody, które spowodują, że wartość odczytana przez sterownik silnika i przez skaner diagnostyczny będzie nieprawidłowa. Na przykład luźny kontakt w którejś z wtyczek. Im dłuższa droga, tym większe prawdopodobieństwo, że to, co jest odczytane, jest zafałszowane. A więc istnieje inny sposób na sprawdzenie wskazania danego czujnika – podłączenie bezpośrednio do niego woltomierza. Zauważmy, że w tym momencie oprócz sterownika silnika napięcie odczytuje woltomierz. Skaner i woltomierz pracują równoległe, stąd określenie badań równoległych.

Termin diagnostyka równoległa (badania równoległe) stosowany jest w diagnostyce samochodowej od wielu lat i to zarówno w języku polskim, jak i w języku angielskim oraz niemieckim. Określenie to zostało rozpowszechnione w latach osiemdziesiątych w związku z wprowadzeniem przez szwedzką firmę AutoCom urządzeń włączanych między wtyczkę sterownika a instalację samochodu. W ten sposób diagnosta uzyskał bezpośredni dostęp do czujników i elementów wykonawczych z pominięciem sterownika.

Poza tym trzeba zdać sobie sprawę, że sterownik nie może przeprowadzić doświadczenia polegającego na fizycznym rozłączeniu obwodów elektrycznych, pneumatycznych i innych, aby wykonać dodatkowe pomiary przy otwartych obwodach. Odłączanie elementów jest jednym ze sposobów badań symulacyjnych, które wnoszą informacje ułatwiające znalezienie usterki. Z praktyki warsztatowej wynika, że właśnie tego typu symulacje i pomiary prowadzą do właściwej diagnozy uszkodzenia.

Konieczność badań równoległych

Najprostszy schemat pracy układów sterujących polega na przetwarzaniu danych otrzymanych z czujników i sterowaniu elementami wykonawczymi. W wyniku obliczeń przeprowadzonych przez układ mikroprocesorowy sterownik wysyła sygnały w postaci modulowanego napięcia do elementów wykonawczych.

Przeanalizujmy typową sytuację, pewien przykład uszkodzenia. Sygnał sterujący (do elementu wykonawczego) jest kontrolowany przez sterownik. Jednak element wykonawczy reaguje nieprawidłowo na zadane napięcie. W torze: sterownik, wtyczki, okablowanie, silnik elektryczny i ruchome mechanizmy, każdy z wymienionych elementów może być niesprawny. Odczytując nieprawidłowe sterowanie danym elementem wykonawczym, sterownik zapisuje błąd pochodzący od tego elementu. Jednak nie jest to ścisłe określenie uszkodzenia. Wykrycie usterki przez odczytanie błędu (przez diagnostę) jest tylko wstępem do diagnostyki całego wymienionego toru. Dlatego zostają podjęte czynności diagnostyki równoległej, które polegają na sprawdzeniu wszystkich poszczególnych części pod względem mechanicznym i elektrycznym. Wykonuje się też symulacje polegające na odłączaniu wtyczek elektrycznych i podłączaniu innych elementów wykonawczych. Poza tym przez cały proces diagnostyczny badany jest sygnał sterujący, wychodzący ze sterownika. Podłączane elementy wykonawcze mogą być dokładnie takie same albo – w celu przeprowadzenia dodatkowych badań – zastępowane innymi elementami. Przecież w naszej praktyce podłączamy inne przepływomierze, inne czujniki położenia wału, oczywiście zachowując podstawowe parametry techniczne. Na przykład czujnik indukcyjny może być na próbę zastąpiony innym czujnikiem indukcyjnym – takim, jaki mamy pod ręką. Możemy zastosować na przykład podkładki, gdy czujnik jest za długi. Ale warunek jest zawsze ten sam – musimy znać parametry czujnika oryginalnego i tego, który aktualnie stosujemy.

Ten przykład jest dowodem na to, że poza diagnostyką przeprowadzaną przez mikroprocesorowe układy samodiagnozy niezbędne są inne badania. Są one wykonywane równolegle do pomiarów, jakie przeprowadzają sterowniki, stąd nazwa „badania równoległe”. Bez tych badań każda diagnostyka jest niepełna i może prowadzić do fałszywych wniosków.

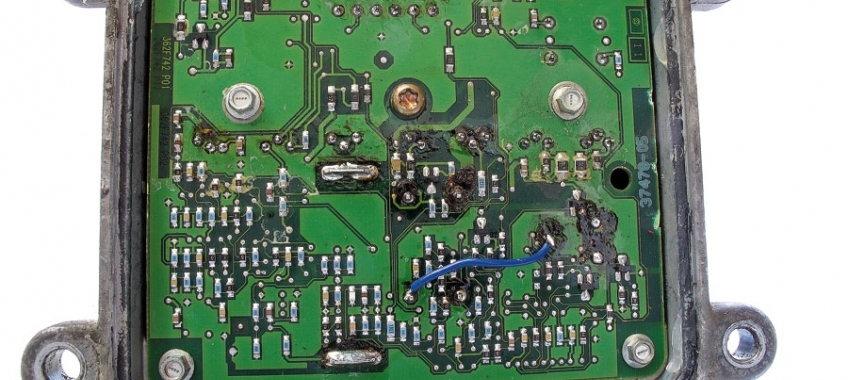

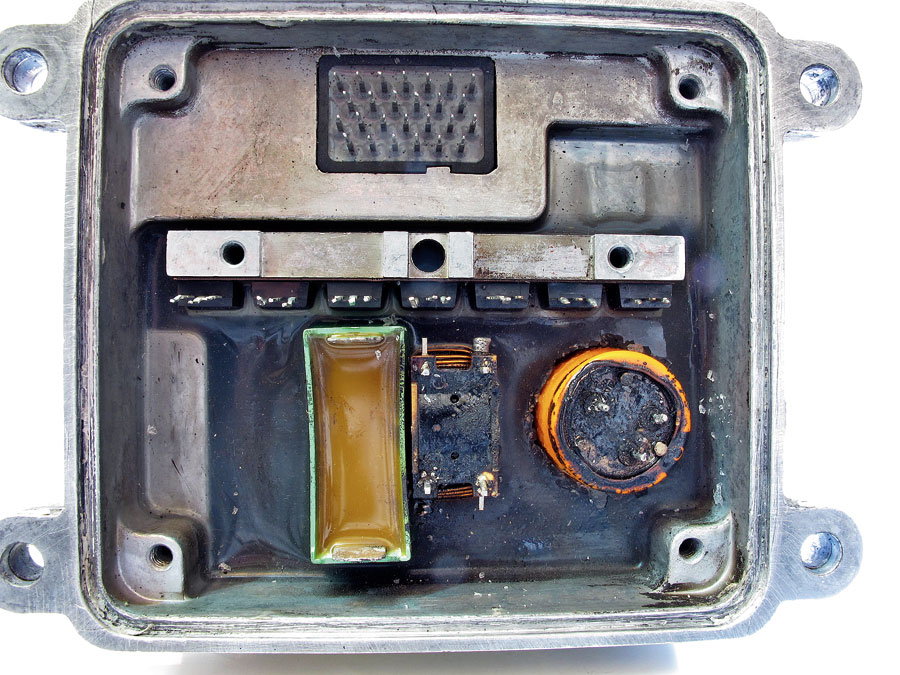

Wnętrze elektroniki

Naprawiając układy elektroniczne, trzeba podłączyć napięcie zasilające i badać napięcia na elementach podczas pracy urządzenia. Najlepiej podłączyć nie tylko zasilanie, ale także obciążenia. Nie zawsze jest możliwość podłączenia takich odbiorników jak w samochodzie, ale przecież możemy wiele elementów zastąpić czym innym, na przykład żarówką. Mówimy tutaj o naprawie na stole, a nie bezpośrednio w samochodzie. Ciekawa jest naprawa sterowników. Optymalnie byłoby stworzyć na stole takie same warunki, jakie są w pojeździe. I właśnie tak robią profesjonaliści. Mamy wtedy do czynienia z modelem symulującym pracę w warunkach rzeczywistych, czyli w samochodzie. Skaner także jest podłączony, aby obserwować parametry bieżące na żywo i kontrolować pojawiające się błędy. Innymi słowy, prawdziwa praca to połączenie badań szeregowych (skaner) i równoległych (woltomierz).

Odczucia diagnosty

Po odczytaniu błędów ze skanera diagnostycznego zazwyczaj przez krótki moment zastanawiamy się, czy już mieliśmy do czynienia z podobnym uszkodzeniem. Jeżeli tak, to zazwyczaj sięgamy po daną część, aby wymienić i sprawdzić, czy wszystko będzie w porządku. Nie chce się nam wykonywać dodatkowych badań równoległych. Ryzykujemy nawet kupnem części w nadziei, że mamy szczęście i trafiliśmy w dziesiątkę. A gdy okazuje się, że nie trafiliśmy, zaczynamy żałować, że nie wykonaliśmy badań równoległych. Bo może lepiej zawsze badać woltomierzem, oscyloskopem i manometrem, aby nie tylko nie popełniać błędów, ale także po to, aby ciągle się uczyć i poszerzać swoją wiedzę.

Stanisław Mikołaj Słupski

Komentarze (0)