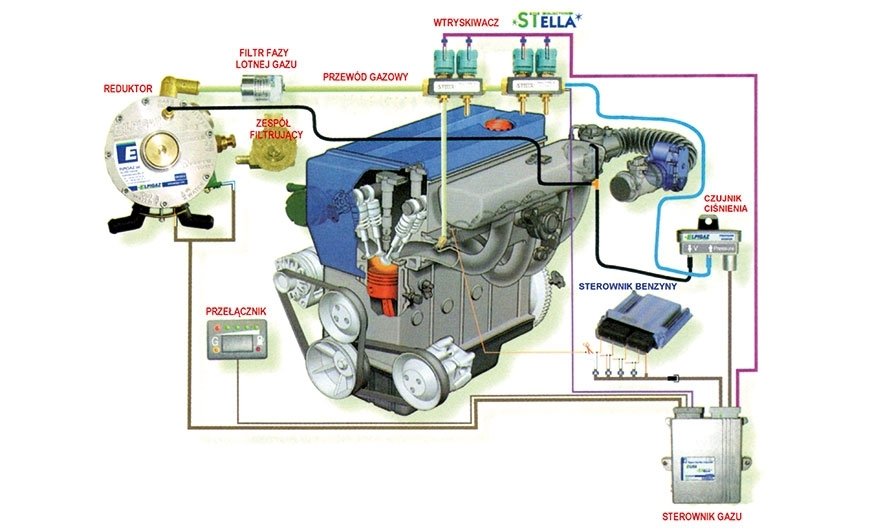

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

Instalacje do zasilania gazem silników spalinowych są w Polsce bardzo popularne. Niska cena tego paliwa obniża koszt eksploatacji samochodu. Paliwa gazowe charakteryzują się także niższą emisją toksycznych składników spalin. Tego typu instalacja zasilająca zapewnia większy komfort jazdy. Obecnie w naszym kraju najbardziej rozpowszechniony jest układ zasilania nadciśnieniowego z wtryskiwaczami elektromagnetycznymi, czyli system IV generacji.

W poprzednich częściach artykułu opisano właściwości paliw gazowych i silników zasilanych gazem, budowę i zasadę działania instalacji gazowych oraz wymagane warunki techniczne dla pojazdu z instalacją gazową. Tym razem przedstawione zostaną przepisy dotyczące sposobu kontroli pojazdu przystosowanego do zasilania gazem, zasady identyfikacji elementów instalacji gazowej, stanowisko do badania pojazdów zasilanych gazem oraz procedura badania instalacji gazowej. Przykładowy schemat takiej instalacji z sekwencyjnym wtryskiem gazu zaprezentowano na rysunku 1.

1. Zakres i sposób badania instalacji zasilania gazem

W załączniku nr 9 do rozporządzenia o warunkach technicznych [1] przedstawiono warunki dodatkowe dla pojazdu przystosowanego do zasilania gazem. Wymagania dla takich samochodów zależą od daty pierwszej rejestracji w Polsce (od tego zależy wymagana emisja spalin) i daty uzyskania adnotacji w dowodzie rejestracyjnym o przystosowaniu pojazdu do zasilania gazem (od tego zależy dobór elementów instalacji). W tabeli załącznika nr 9 do rozporządzenia [1] elementy instalacji zasilania gazem podzielono na obowiązkowe i dopuszczalne. Wszystkie wymienione w niej elementy instalacji powinny być homologowane (poza przewodami sztywnymi metalowymi) wg obowiązującej wersji regulaminów EKG ONZ oraz odpowiednio oznakowane.

Przykładowe wzory nalepek do oznaczania autobusu zasilanego paliwami gazowymi

Natomiast sposób sprawdzania prawidłowości przystosowania pojazdu do zasilania gazem LPG, CNG lub LNG określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Badanie instalacji gazowej powinno przebiegać zgodnie z opisanym sposobem postępowania, z zachowaniem podanych zaleceń. W ramach czynności wstępnych należy sprawdzić:

a) ważność protokołu i decyzji wydanej przez dyrektora TDT dotyczącej sprawności zbiornika lub butli do gazu;

b) poprawność oznakowania homologacyjnego na elementach instalacji gazowej (cecha E w okręgu); dotyczy to instalacji zasilania gazem:

- LPG dopuszczonej po raz pierwszy do ruchu po 30 maja 1999 r.,

- CNG dopuszczonej po raz pierwszy do ruchu po 31 grudnia 2003 r.,

- LNG w odniesieniu do części wysokociśnieniowej instalacji dopuszczonej po raz pierwszy do ruchu po 31 grudnia 2003 r. (przed tymi terminami oraz dla niskociśnieniowej części instalacji LNG dopuszcza się inne oznakowanie bezpieczeństwa);

c) zgodność danych identyfikacyjnych zbiornika gazu (rys. 2) z danymi zawartymi w protokole wydanym przez dyrektora TDT;

d) poprawność oznakowania autobusu ze względu na zastosowany rodzaj paliwa gazowego (tab. poniżej).

Kontrola rozmieszczenia i mocowania na pojeździe elementów instalacji zasilania gazem polega na sprawdzeniu:

a) czy odpowiadają one wymaganiom w tym zakresie, ustalonym w załączniku nr 9 do rozporządzenia o warunkach technicznych,

b) prawidłowości ich zamocowania.

Organoleptyczna kontrola stanu ogólnego instalacji zasilania gazem polega na sprawdzeniu:

a) czy zbiornik nie nosi śladów uszkodzeń, wgnieceń, przeróbek; czy mocowanie zbiornika jest pewne i gwarantuje, że nie będzie się luzował, obracał, przesuwał, obciążał lub naprężał instalację zasilania gazem, oraz gwarantuje, że nie nastąpi kontakt metalu z metalem (za wyjątkiem punktów trwałego zamocowania);

b) czy przewody metalowe wysokiego ciśnienia są prawidłowo ukształtowane, bez załamań i otarć; czy przewody sztywne mocowane są w sposób zabezpieczający przed drganiem lub naprężaniem, prawidłowo prowadzone, bez załamań, w przejściach osłonięte;

c) czy przewody elastyczne nie wykazują pęknięć, uszkodzeń lub śladów zestarzenia się materiału;

d) czy wszystkie połączenia przewodów są w miejscach dostępnych do przeprowadzania oględzin i sprawdzenia szczelności;

e) czy nie występuje oszronienie płaszcza zewnętrznego zbiornika LNG, świadczące o nieszczelności zbiornika wewnętrznego i przedostawaniu się gazu do przestrzeni próżniowej;

f) czy na zbiorniku LNG umieszczona jest nalepka określająca maksymalne ciśnienie w zbiorniku;

g) czy na końcach przewodów niskiego ciśnienia i wentylacyjnych znajdują się metalowe opaski odpowiednio zaciśnięte,

h) czy w instalacji zasilania gazem CNG przed reduktorem znajduje się funkcjonujący wskaźnik ciśnienia gazu o pośrednim przenoszeniu wskazań;

i) czy w instalacji zasilania gazem LNG w kabinie kierowcy znajduje się funkcjonujący wskaźnik ciśnienia gazu w zbiorniku (o pośrednim przenoszeniu wskazań);

j) stanu technicznego przewodów elektrycznych, doprowadzających prąd do elektrozaworów;

k) czy zawór wlewowy jest umieszczony w miejscu łatwo dostępnym, umożliwiającym napełnianie zbiorników z zewnątrz pojazdu i zamontowany w sposób pewny, zabezpieczony przed obracaniem się oraz zanieczyszczeniem;

l) czy odprowadzenie gazu z zaworów bezpieczeństwa jest prawidłowe;

m) czy kanały przewietrzające są drożne i nie były poddane modyfikacji;

n) czy do instalacji zasilania gazem nie zostały podłączone inne urządzenia, niewymagane do prawidłowego działania silnika;

o) czy izolacja i złącza przewodów elektrycznych gwarantują wystarczające zabezpieczenie przed iskrzeniem;

p) czy przewody doprowadzające płyn z układu chłodzenia silnika do parownika (rys. 3) nie są popękane a ich połączenia szczelne, czy z układu ogrzewania parownika nie ma wycieków płynu.

Kontrola szczelności instalacji zasilania gazem polega na użyciu elektronicznego detektora gazu w miejscach połączeń przewodów i elementów instalacji zasilania gazem, gniazd zaworów bezpieczeństwa i zaworów napełniania oraz elektrozaworów gazowych. Niedopuszczalne jest pojawienie się wskazań na detektorze sygnalizujących wypływ gazu (przy uruchomionym i wyłączonym silniku).

Kontrola szczelności obudowy zbiornika i obudowy zaworów instalacji zasilania gazem LPG obejmuje:

a) pokrycie preparatem pieniącym (rys. 4) miejsc połączeń obudowy zaworów,

b) wprowadzenie i uszczelnienie końcówki przewodu sprężonego powietrza do otworu przewodu wentylacyjnego; jeśli są dwa otwory, drugi powinien być szczelnie zatkany;

c) doprowadzenie sprężonego powietrza pod ciśnieniem 0,01 MPa do otworu przewodu wentylacyjnego obudowy zaworów (niedopuszczalne jest pojawienie się pęcherzyków powietrza i widocznych odkształceń elementów).

Kontrola dodatkowego zaworu bezpieczeństwa w instalacji zasilania gazem LNG polega na sprawdzeniu, czy wylot gazu z zaworu jest zabezpieczony osłoną winylową koloru czerwonego. W przypadku braku osłony uznaje się decyzję wydaną przez dyrektora TDT dopuszczającą do eksploatacji zbiornik gazu za nieważną.

Kontrola działania elektrozaworu gazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie gazowe,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek gazu z reduktora silnik powinien zatrzymać się lub przełączyć na zasilanie paliwem bazowym).

Kontrola działania elektrozaworu paliwa bazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie paliwem bazowym,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek paliwa silnik powinien zatrzymać się lub przełączyć na zasilanie gazem).

Kontrola działania automatycznego zaworu odcinającego paliwo w instalacji zasilania gazem LNG obejmuje:

a) uruchomienie silnika,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po odłączeniu zasilania cewki silnik powinien zatrzymać się).

Kontrola ręcznego zaworu odcinającego paliwo polega na weryfikacji miejsca jego zamocowania, oznaczenia i możliwości operowania nim.

Sprawdzenie działania systemu detekcji gazu w przedziale zbiornika LNG polega na skierowaniu niewielkiej strugi gazu (np. z pojemnika zapalniczki gazowej) bezpośrednio na czujnik gazu. Kontrolka sygnalizująca nieszczelność, umieszczona w kabinie kierowcy, powinna się zapalić.

2. Stanowisko kontrolne i zasady bezpieczeństwa

Ze względu na specyfikę, zakres i czasochłonność badania oraz możliwość wystąpienia nieszczelności najkorzystniejszym rozwiązaniem byłoby wydzielenie pomieszczenia do badania gazowej instalacji zasilającej z zasadniczego stanowiska kontrolnego stacji. Obecnie tylko nieliczne SKP realizują badanie instalacji gazowej w oddzielnym pomieszczeniu.

Po uwzględnieniu cech fizykochemicznych paliw gazowych i ogólnych zasad bezpieczeństwa pracy zaleca się, aby pomieszczenie do badania instalacji gazowych spełniało następujące wymagania:

a) sprawnie działająca wentylacja o odpowiednim wydatku (z otworami górnymi i dolnymi);

b) instalacja elektryczna zewnętrzna lub iskrobezpieczna, a oświetlenie w obudowach gazoszczelnych;

c) ogrzewanie centralne (parowe lub wodne);

d) ilość i rodzaj sprzętu przeciwpożarowego odpowiednia do powierzchni stanowiska i jego przeznaczenia;

e) zamiast kanału podnośnik do unoszenia całego pojazdu (kolumnowy, nożycowy) napędzany hydraulicznie, pneumatycznie lub silnikami elektrycznymi właściwie zabezpieczonymi (iskrobezpiecznymi);

f) tablice informacyjne o zakazie palenia tytoniu i używania otwartego ognia, umieszczone w widocznym miejscu;

g) czujnik stężenia gazu propan-butan (umieszczony przy podłożu) i gazu ziemnego (umieszczony pod sufitem); czujniki powinny reagować na stężenie przekraczające (objętościowo) 0,3% dla LPG i 1% w przypadku CNG.

3. Procedura badania instalacji gazowej

Prawidłowa realizacja badania pojazdu zasilanego gazem wymaga od diagnosty odpowiedniej wiedzy i umiejętności, umożliwiających nie tylko ocenę prawidłowości zabudowy aparatury zasilającej, ale również bezpiecznego i poprawnego jej działania. Szczegółowy sposób sprawdzania w stacji kontroli pojazdów pojazdu przystosowanego do zasilania gazem określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Zgodnie z wymaganiami prawnymi stacja kontroli pojazdów ma obowiązek przeprowadzić badania, które polegają na wykonaniu następujących czynności:

a) czynności wstępne,

b) kontrola poprawności doboru elementów instalacji gazowej,

c) sprawdzenie poprawności montażu instalacji w pojeździe,

d) ocena organoleptyczna stanu ogólnego instalacji gazowej,

e) kontrola szczelności instalacji gazowej,

f) kontrola prawidłowości działania zespołów instalacji,

g) sprawdzenie emisji zanieczyszczeń gazowych/zadymienia spalin,

h) ocena końcowa wyników badania.

W ramach czynności wstępnych sprawdza się ważność protokołu i decyzji wydanej przez dyrektora TDT, potwierdzającej sprawność zbiornika (butli) gazu, oraz zgodność danych identyfikacyjnych zbiornika (na tabliczce znamionowej) z danymi zawartymi w protokole wydanym przez dyrektora TDT. Należy również zweryfikować, czy elementy instalacji mają wymagane oznakowanie homologacyjne (cecha E w okręgu) – rys. 5. Kontroli podlega także poprawność oznakowania autobusu (innego pojazdu) ze względu na zastosowany rodzaj paliwa gazowego.

Kontrola poprawności doboru elementów instalacji gazowej obejmuje:

a) sprawdzenie kompletacji instalacji gazowej, która powinna odpowiadać wymaganiom określonym w świadectwie homologacji (ustala to podmiot będący właścicielem świadectwa homologacji); instalacja powinna zawierać elementy odpowiednie do daty montażu i rodzaju gazu, wymienione w wykazie załącznika nr 9 do rozporządzenia o warunkach technicznych [1];

b) sprawdzenie doboru zbiornika i zaworu bezpieczeństwa, przy czym zbiornik powinien być homologowany razem z określonym zaworem bezpieczeństwa (wielozaworem); możliwe konfiguracje zbiornika z osprzętem określa producent w dokumentacji zbiornika, a wspólny montaż tych elementów jest niedopuszczalny, jeżeli nie zostały razem homologowane.

Podczas kontroli rozmieszczenia i mocowania w pojeździe elementów instalacji gazowej należy ustalić, czy spełnione są wymagania w tym zakresie, określone w załączniku nr 9 do rozporządzenia o warunkach technicznych [1], i czy elementy są prawidłowo zamocowane. Podczas sprawdzania prawidłowości montażu instalacji należy zwrócić uwagę, że:

a) zdalnie sterowany zawór odcinający nie może być otwarty (zasilany napięciem), jeżeli silnik nie pracuje, nawet przy włączonym zapłonie;

b) niedopuszczalne jest podłączenie masy cewki zdalnego zaworu odcinającego (na zbiorniku, wielozaworze) do obudowy zbiornika, wymagane jest podłączenie dodatkowego przewodu masowego (dotyczy to także wskaźników poziomu gazu i rezerwy);

c) wymagany jest co najmniej jeden bezpiecznik zabezpieczający instalację elektryczną przed przeciążeniem;

d) elementy mocowania i części pojazdu przylegające do zbiornika (butli) powinny być oddzielone od niego podkładką elastyczną nieabsorbującą wilgoci;

e) przy łączeniu zbiorników należy stosować zawory jednokierunkowe;

f) przewody miedziane powinny być na całej długości zabezpieczone osłoną gumową lub z tworzywa sztucznego;

g) w celu uzyskania wymaganej emisji spalin w pojazdach wyposażonych w katalizator i sondę λ konieczne jest stosowanie dodatkowych elektronicznych układów sterujących ilością gazu współpracujących z sondą λ (zapobiega to uszkodzeniu katalizatora).

Kontrola ogólnego stanu instalacji gazowej polega na wykonaniu kilkunastu czynności wymienionych w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Powinno się między innymi skontrolować:

a) zbiornik – czy nie nosi śladów przeróbek;

b) przewody metalowe wysokiego ciśnienia – czy są prawidłowo ukształtowane, bez załamań i pęknięć;

c) przewody elastyczne – czy nie wykazują pęknięć, uszkodzeń lub śladów zestarzenia;

d) przewody niskiego ciśnienia i wentylacyjne – czy na ich końcówkach znajdują się odpowiednio zaciśnięte metalowe opaski;

e) czy w instalacji zasilania gazem ziemnym przed reduktorem znajduje się funkcjonujący wskaźnik ciśnienia gazu o pośrednim przenoszeniu wskazań;

f) przewody elektryczne doprowadzające prąd do elektrozaworów.

Weryfikacja szczelności instalacji zasilania gazem za pomocą elektronicznego detektora gazu dotyczy miejsc połączeń przewodów i elementów instalacji (rys. 6), gniazda zaworu bezpieczeństwa i zaworu napełniania oraz elektrozaworu gazowego. Niedopuszczalne jest pojawienie się wskazań na detektorze sygnalizujących wypływ gazu, zarówno przy pracującym, jak i niepracującym silniku. Kontrola szczelności obudowy zbiornika lub obudowy zaworów (rys. 7) obejmuje:

a) pokrycie miejsc połączeń preparatem pieniącym;

b) wprowadzenie końcówki urządzenia kontrolnego do otworu przewodu wentylacyjnego (jeżeli są dwa otwory, to drugi powinien być szczelnie zatkany);

c) doprowadzenie sprężonego powietrza pod ciśnieniem 0,01 MPa.

Niedopuszczalne jest pojawienie się pęcherzyków powietrza ani widocznych odkształceń elementów.

Sprawdzenie prawidłowości funkcjonowania zespołów instalacji obejmuje kontrolę działania ręcznego zaworu odcinającego paliwo, elektrozaworu gazowego i elektrozaworu paliwa bazowego (jeżeli występują) oraz – dla instalacji zasilania gazem LNG – kontrolę działania systemu detekcji gazu (w przedziale zbiornika LNG), dodatkowego zaworu bezpieczeństwa i automatycznego zaworu odcinającego paliwo. Szczegółowe zasady postępowania podczas weryfikacji poprawności działania zespołów instalacji przedstawiono w obowiązujących przepisach [2].

Sprawdzenie emisji spalin w trakcie pracy silnika polega na stwierdzeniu, że wartość emisji zanieczyszczeń gazowych spalin nie przekracza poziomu dopuszczalnego dla danego pojazdu, zarówno przy zasilaniu gazem, jak i paliwem bazowym.

Wynik badania instalacji gazowej pojazdu uznaje się za negatywny, jeżeli podczas kontroli stwierdzono jakiekolwiek odstępstwa od obowiązujących wymagań.

4. Przyrządy do badania instalacji gazowej

Stanowisko kontrolne stacji kontroli pojazdów zajmującej się badaniem samochodów z instalacją gazową musi być obowiązkowo wyposażone w: wieloskładnikowy analizator spalin, dymomierz, alarmowy czujnik nadmiernego poziomu gazu płynnego i ziemnego (rys. 8) oraz elektroniczny detektor gazów do kontroli nieszczelności instalacji.

Przenośne przyrządy do badania nieszczelności instalacji służą do wykrywania ulatniającego się propanu-butanu (LPG) i metanu (CNG). Czujnik jest umieszczony na elastycznym wysięgniku z pamięcią kształtu. Umożliwia to sprawdzenie elementów instalacji w trudno dostępnych miejscach i pozwala na lokalizację źródeł nieszczelności. Obecność gazu w otoczeniu zostaje zasygnalizowana optycznie i akustycznie. Przyrządy te zasilane są własnymi akumulatorami. Przykładami takich czujników są: CGS-20D i CGS-20DN oferowane przez firmę Impex-Electronics oraz PGD-3 firmy Testpol (rys. 9).

Do kontroli prawidłowości funkcjonowania zespołów instalacji zasilania gazem LPG pojazdów można stosować dostępne urządzenia diagnostyczne. Przykładami takich urządzeń są: ZK-SKP firmy Autogaz Domański, PW-1 firmy Eksa (rys. 10) i PBK-1 wytwarzany przez firmę Pro-But (rys. 11). To ostatnie zawiera 3 układy kontrolne, umieszczone we wspólnej obudowie, służące do weryfikacji:

- szczelności obudowy zaworów i przewodów wentylacyjnych,

- poprawności działania reduktora-parownika,

- prawidłowości działania zaworu ograniczającego wypływ gazu i elektrozaworu gazowego.

W celu uruchomienia urządzenia do króćca „Zasilanie”, znajdującego się na płycie czołowej, należy doprowadzić sprężone powietrze (z instalacji sprężonego powietrza budynku lub ze sprężarki).

Podczas sprawdzania szczelności obudowy zaworów (głowicy wielozaworowej) sprężone powietrze o ciśnieniu odpowiadającym wymogom (wartość ciśnienia ustawiana jest za pomocą reduktora przyrządu) jest wtłaczane do wnętrza obudowy zaworów przez przewód wentylacyjny obudowy.

Podłączenie reduktora-parownika do układu kontrolnego przyrządu umożliwia weryfiakcję poprawności działania i momentu jego otwarcia. Przy prawidłowo działającym reduktorze gaz dawkowany jest równomiernie. Gwałtowny wypływ gazu świadczy o uszkodzeniu reduktora.

Wewnątrz obudowy urządzenia umieszczono butlę z gazem propan-butan (LPG). Podłączona jest ona do obwodu służącego do sprawdzania zaworu ograniczającego wypływ gazu i elektrozaworu gazowego.

Podsumowanie

Z analizy obowiązujących przepisów prawnych dotyczących instalacji zasilania gazem pojazdów samochodowych wynika, że procedura badania instalacji gazowej w SKP obejmuje:

a) sprawdzenie dokumentacji zbiornika gazu (ważności protokołu i decyzji dyrektora TDT),

b) kontrolę poprawności oznakowania homologacyjnego elementów instalacji,

c) sprawdzenie rozmieszczenia i mocowania elementów instalacji na pojeździe,

d) kontrolę organoleptyczną stanu ogólnego instalacji,

e) sprawdzenie szczelności instalacji detektorem gazu i kontrolę szczelności obudowy zbiornika lub obudowy zaworów (za pomocą preparatu pieniącego),

f) sprawdzenie ręcznego zaworu odcinającego,

g) sprawdzenie działania elektrozaworów paliwa gazowego i paliwa bazowego (jeśli występują),

h) kontrolę działania automatycznego zaworu odcinającego (dotyczy LNG),

i) kontrolę zaworu bezpieczeństwa (dotyczy LNG),

j) sprawdzenie działania systemu detekcji gazu (dotyczy LNG).

Trzy ostatnie z wymienionych czynności przeprowadza się tylko w pojazdach z instalacją zasilania gazem LNG (skroplony metan), co jest obecnie bardzo rzadkim przypadkiem. Natomiast kontrola działania elektrozaworu gazowego i elektrozaworu paliwa bazowego wykonywana jest sporadycznie, ponieważ dotyczy pojazdów wyposażonych w silniki z gaźnikowym układem zasilania (obecnie rzadko spotykane). Trudności stwarza wykonanie czynności związanych z kontrolą szczelności obudowy zbiornika gazu lub obudowy zaworów po wytworzeniu ciśnienia 0,01 MPa. Obecnie w stacjach kontroli pojazdów nie jest wymagane urządzenie umożliwiające wykonanie takiego badania.

Badanie pojazdu samochodowego z gazową instalacją zasilającą jest badaniem okresowym rozszerzonym o dodatkowe czynności związane z kontrolą instalacji gazowej. Do jego przeprowadzania upoważnione są zarówno stacje podstawowe (pojazdy o dmc do 3,5 t), jak i okręgowe (wszystkie pojazdy).

dr inż. Kazimierz Sitek

Literatura

1. Rozporządzenie Ministra Infrastruktury z 31 grudnia 2002 r. w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (Dz. U. z 2016 r., poz. 2022, z późn. zm.).

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z 26 czerwca 2012 r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz. U. z 2015 r., poz. 776, z późn. zm.).

Komentarze (0)