Systemy zasilania gazem silników spalinowych są obecnie bardzo popularne. Niska cena gazu zmniejsza koszt eksploatacji samochodu. Paliwa gazowe charakteryzują się niższą emisją toksycznych składników spalin. Gazowa instalacja zasilająca zapewnia także większy komfort jazdy.

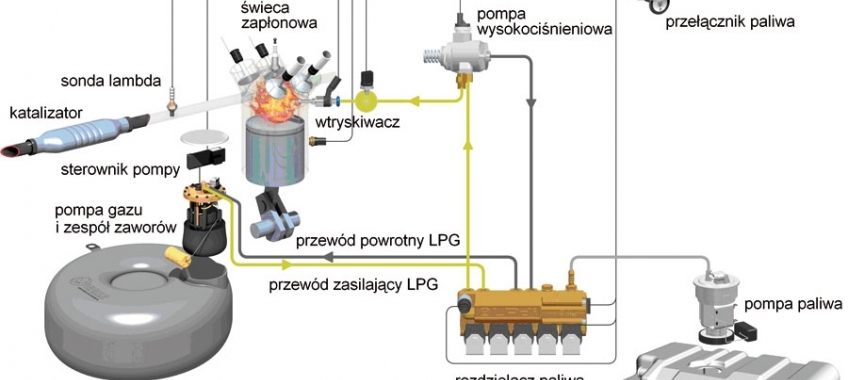

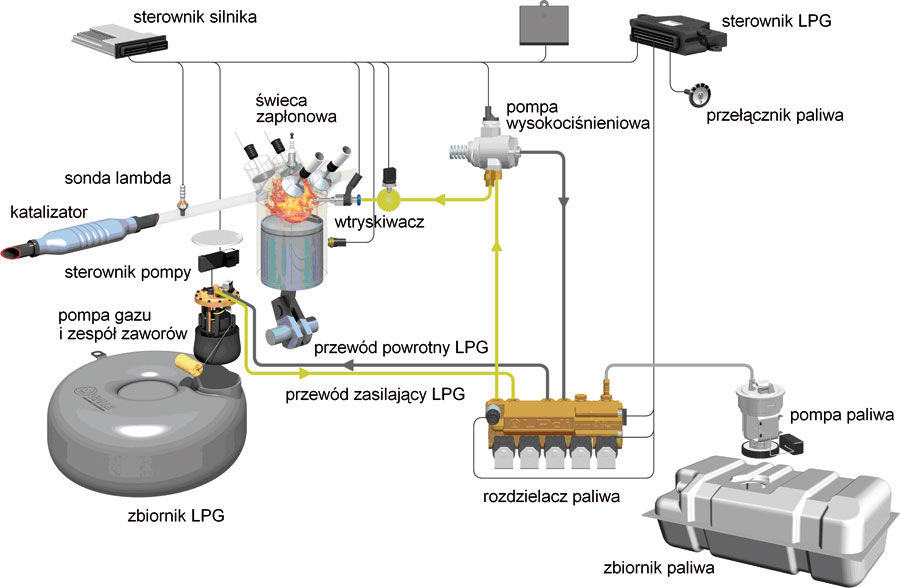

Przykładowo na rys. 1 przedstawiono schemat instalacji wtrysku gazu płynnego w silniku z wtryskiem bezpośrednim benzyny.

Zakres i sposób badania pojazdu z instalacją gazową

W załączniku nr 9 do rozporządzenia o warunkach technicznych [1] przedstawiono warunki dodatkowe dla pojazdu przystosowanego do zasilania gazem. Natomiast sposób sprawdzania prawidłowości przystosowania pojazdu do zasilania gazem LPG, CNG lub LNG określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2].

W ramach czynności wstępnych należy skontrolować:

a) ważność protokołu oraz decyzji wydanej przez dyrektora TDT dotyczącej sprawności zbiornika lub butli do gazu;

b) poprawność oznakowania homologacyjnego elementów instalacji zasilania gazem (cecha E w okręgu) – dotyczy to instalacji:

- LPG dopuszczanej po raz pierwszy do ruchu po dniu 30.05.1999 r.,

- CNG dopuszczanej po raz pierwszy do ruchu po dniu 31.12.2003 r.,

- LNG w odniesieniu do części wysokociśnieniowej instalacji dopuszczanej po raz pierwszy do ruchu po dniu 31.12.2003 r. (przed tymi terminami oraz dla niskociśnieniowej części instalacji LNG dopuszcza się inne oznakowanie bezpieczeństwa);

c) zgodność danych identyfikacyjnych zbiornika z danymi zawartymi w protokole wydanym przez dyrektora TDT;

d) poprawność oznakowania autobusu ze względu na zastosowany rodzaj paliwa.

Kontrola rozmieszczenia i mocowania na pojeździe elementów instalacji zasilania gazem polega na sprawdzeniu:

a) czy odpowiadają one wymaganiom w tym zakresie, ustalonym w załączniku nr 9 do rozporządzenia o warunkach technicznych,

b) prawidłowości ich zamocowania (organoleptycznie).

Kontrola stanu ogólnego instalacji zasilania gazem polega na sprawdzeniu:

a) czy zbiornik nie nosi śladów uszkodzeń, wgnieceń, przeróbek, czy mocowanie zbiornika jest pewne i gwarantujące, że nie będzie się luzował, obracał, przesuwał, obciążał lub naprężał instalację zasilania gazem oraz gwarantuje, że nie nastąpi kontakt metalu z metalem (za wyjątkiem punktów trwałego zamocowania);

b) czy przewody metalowe wysokiego ciśnienia są prawidłowo ukształtowane, bez załamań i otarć, czy przewody sztywne mocowane są w sposób zabezpieczający przed drganiem lub naprężaniem, prawidłowo prowadzone, bez załamań, w przejściach osłonięte;

c) czy przewody elastyczne nie wykazują pęknięć, uszkodzeń lub śladów zestarzenia się materiału;

d) czy wszystkie połączenia przewodów są w miejscach dostępnych do przeprowadzania oględzin i sprawdzenia szczelności;

e) czy nie występuje oszronienie płaszcza zewnętrznego zbiornika LNG, świadczące o nieszczelności zbiornika wewnętrznego i przedostawaniu się gazu do przestrzeni próżniowej;

f) czy na zbiorniku LNG umieszczona jest nalepka określająca maksymalne ciśnienie w zbiorniku;

g) czy na końcach przewodów niskiego ciśnienia i wentylacyjnych znajdują się metalowe opaski odpowiednio zaciśnięte,

h) czy w instalacji zasilania gazem CNG przed reduktorem znajduje się funkcjonujący wskaźnik ciśnienia gazu o pośrednim przenoszeniu wskazań,

i) czy w instalacji zasilania gazem LNG w kabinie kierowcy znajduje się funkcjonujący wskaźnik ciśnienia gazu w zbiorniku (o pośrednim przenoszeniu wskazań);

j) stanu technicznego przewodów elektrycznych doprowadzających prąd do elektrozaworów;

k) czy zawór wlewowy jest umieszczony w miejscu łatwo dostępnym, umożliwiającym napełnianie zbiorników z zewnątrz pojazdu oraz zamontowany w sposób pewny, zabezpieczony przed obracaniem się, jak również zanieczyszczeniem;

l) czy odprowadzenie gazu z zaworów bezpieczeństwa jest prawidłowe;

m) czy kanały przewietrzające są drożne i nie były poddane modyfikacji;

n) czy do instalacji zasilania gazem nie zostały podłączone inne urządzenia, niewymagane do prawidłowego działania silnika;

o) czy izolacja i złącza przewodów elektrycznych gwarantują wystarczające zabezpieczenie przed iskrzeniem;

p) czy przewody doprowadzające płyn z układu chłodzenia silnika do parownika nie są popękane, a ich połączenia szczelne, czy z układu ogrzewania parownika nie ma wycieków płynu.

Kontrola szczelności instalacji zasilania gazem polega na użyciu elektronicznego detektora gazu (rys. 2) w miejscach połączeń przewodów i elementów instalacji zasilania gazem, gniazd zaworów bezpieczeństwa i zaworów napełniania oraz elektrozaworów gazowych. Niedopuszczalne jest pojawienie się wskazań na detektorze sygnalizujących wypływ gazu (przy uruchomionym i wyłączonym silniku).

Kontrola szczelności obudowy zbiornika i obudowy zaworów instalacji zasilania gazem LPG obejmuje:

a) pokrycie preparatem pieniącym (rys. 3) miejsc połączeń obudowy zaworów;

b) wprowadzenie i uszczelnienie końcówki przewodu sprężonego powietrza do otworu przewodu wentylacyjnego; jeśli są dwa otwory, drugi otwór powinien być szczelnie zatkany;

c) doprowadzenie sprężonego powietrza pod ciśnieniem 0,01 MPa do otworu przewodu wentylacyjnego obudowy zaworów (niedopuszczalne jest pojawienie się pęcherzyków powietrza i widocznych odkształceń elementów).

Kontrola dodatkowego zaworu bezpieczeństwa w instalacji zasilania gazem LNG polega na sprawdzeniu, czy wylot gazu z zaworu zabezpieczony jest osłoną winylową koloru czerwonego. W przypadku braku osłony uznaje się decyzję wydaną przez dyrektora TDT dopuszczającą do eksploatacji zbiornik do gazu za nieważną.

Kontrola działania elektrozaworu gazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie gazowe;

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek gazu z reduktora silnik powinien się zatrzymać).

Kontrola działania elektrozaworu paliwa bazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie paliwem bazowym;

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek paliwa silnik powinien się zatrzymać).

Kontrola działania automatycznego zaworu odcinającego paliwo w instalacji zasilania gazem LNG obejmuje:

a) uruchomienie silnika;

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po odłączeniu zasilania cewki silnik powinien się zatrzymać).

Kontrola ręcznego zaworu odcinającego paliwo polega na sprawdzeniu miejsca jego zamocowania, oznaczenia oraz możliwości operowania nim.

Sprawdzenie działania systemu detekcji gazu w przedziale zbiornika LNG polega na skierowaniu niewielkiej strugi gazu (np. z pojemnika zapalniczki gazowej) bezpośrednio na czujnik gazu. Kontrolka sygnalizująca nieszczelność, umieszczona w kabinie kierowcy, powinna się zapalić.

Identyfikacja elementów

instalacji gazowej

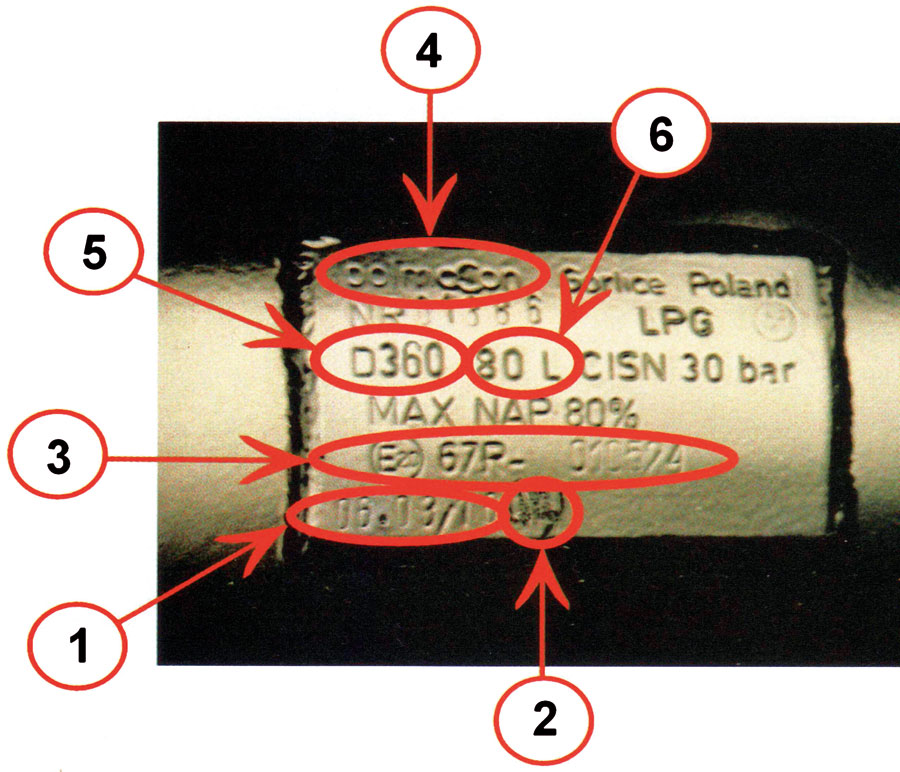

W ramach identyfikacji elementów instalacji gazowej należy sprawdzić, czy kompletacja instalacji odpowiada wymaganiom prawnym zależnym od daty przystosowania oraz rodzaju gazu. W tabeli 1 przedstawiono obowiązkowe oraz dopuszczalne elementy instalacji zasilania gazem. Wymienione w tabeli elementy instalacji gazowej powinny być homologowane (poza przewodami sztywnymi metalowymi) według obowiązującej wersji Regulaminów EKG ONZ dotyczących instalacji do zasilania gazem i odpowiednio oznakowane (rys. 4).

Stanowisko kontrolne i zasady bezpieczeństwa

Ze względu na specyfikę, zakres i czasochłonność badania oraz możliwość wystąpienia nieszczelności najkorzystniejszym rozwiązaniem jest wydzielenie pomieszczenia do badania gazowej instalacji zasilającej z zasadniczego stanowiska kontrolnego stacji. Obecnie tylko nieliczne stacje kontroli pojazdów realizują badanie instalacji gazowej w oddzielnym pomieszczeniu. Stosowanie rozwiązań zastępczych (badanie instalacji gazowej na wolnym powietrzu) ma wady, takie jak brak stabilnych warunków pomiaru i uzależnienie warunków pracy diagnosty od warunków atmosferycznych.

Po uwzględnieniu cech fizykochemicznych paliw gazowych i ogólnych zasad bezpieczeństwa pracy zaleca się, aby pomieszczenie do badania instalacji gazowych spełniało następujące wymogi [3]:

a) w miarę możliwości powinno być wyodrębnione z zasadniczego stanowiska kontrolnego oraz odizolowane od pozostałych pomieszczeń stacji;

b) należy je wyposażyć w sprawnie działającą wentylację o odpowiednim wydatku (z otworami górnymi i dolnymi);

c) powinno być wyposażone w instalację elektryczną zewnętrzną lub iskrobezpieczną oraz oświetlenie w obudowach gazoszczelnych (dotyczy to także lamp ręcznych);

d) należy zastosować ogrzewanie centralne parowe lub wodne;

e) powinno być wyposażone w sprzęt przeciwpożarowy, którego ilość i rodzaj muszą odpowiadać jego powierzchni i przeznaczeniu;

f) zamiast kanału zaleca się zastosowanie podnośników całopojazdowych (kolumnowych, nożycowych) napędzanych hydraulicznie, pneumatycznie lub silnikami elektrycznymi właściwie zabezpieczonymi (iskrobezpiecznymi);

g) należy umieścić tablice informacyjne o zakazie palenia tytoniu i używania otwartego ognia;

h) w pomieszczeniu muszą znajdować się czujniki stężenia gazu płynnego LPG (umieszczony przy podłożu) i ziemnego CNG (umieszczony pod sufitem). Czujniki powinny reagować na stężenie przekraczające (objętościowo) 0,3% dla LPG i 1% w przypadku CNG.

Obowiązujące przepisy [2] zabraniają przeprowadzania badań pojazdu z nieszczelną instalacją zasilania gazem na stanowisku kontrolnym stacji.

Zasady wykonywania badania instalacji gazowej

Szczegółowy sposób sprawdzenia pojazdu przystosowanego do zasilania gazem w stacji kontroli pojazdów określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań. Zgodnie z wymaganiami stacja kontroli pojazdów jest zobowiązana przeprowadzić badania, które polegają na wykonaniu następujących czynności:

- czynności wstępne,

- kontrola poprawności doboru elementów instalacji gazowej,

- ocena stanu ogólnego instalacji

gazowej,

- sprawdzenie poprawności montażu instalacji w pojeździe,

- kontrola szczelności instalacji gazowej,

- kontrola prawidłowości działania zespołów instalacji,

- sprawdzenie emisji zanieczyszczeń gazowych (zadymienia) spalin,

- ocena wyników badania.

W ramach czynności wstępnych należy sprawdzić ważność dokumentacji wydanej przez Transportowy Dozór Techniczny, potwierdzającej sprawność zbiornika gazu. Następnie należy sprawdzić zgodność danych identyfikacyjnych zbiornika (na tabliczce znamionowej – rys. 5) z danymi zawartymi w protokole wydanym przez dyrektora TDT. Kontroli podlega również poprawność oznakowania autobusu ze względu na zastosowany rodzaj paliwa.

Kontrola poprawności doboru elementów instalacji gazowej obejmuje:

a) sprawdzenie kompletacji instalacji – kompletację instalacji oraz sposób jej połączenia i umieszczenia w pojeździe określa podmiot, który uzyskał świadectwo homologacji na podstawie danych określonych w świadectwie homologacji sposobu montażu instalacji przystosowującej pojazd do zasilania gazowego; instalacja powinna zawierać elementy odpowiednie do daty montażu i rodzaju gazu, wymienione w tabeli zawartej w załączniku nr 9 do rozporządzenia o warunkach technicznych;

b) sprawdzenie oznaczeń homologacyjnych (cecha „E” w okręgu) wymaganych na elementach instalacji gazowej;

c) sprawdzenie doboru zbiornika i zaworu bezpieczeństwa – zbiornik powinien być homologowany razem z zaworem bezpieczeństwa (wielozaworem).

Podczas sprawdzenia ogólnego stanu instalacji gazowej należy wykonać czynności wymienione w §4 pkt. 1-16 działu V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań.

Kontrola rozmieszczenia i mocowania (poprawności montażu) w pojeździe elementów instalacji zasilania gazem polega na sprawdzeniu:

a) czy odpowiadają one wymaganiom w tym zakresie (ustalonym w załączniku nr 9 do rozporządzenia o warunkach technicznych);

b) prawidłowości ich zamocowania (organoleptycznie).

Sprawdzenie szczelności instalacji zasilania gazem wykonuje się za pomocą elektronicznego detektora gazu. Kontroluje się miejsca połączeń przewodów i elementów instalacji, gniazda zaworów bezpieczeństwa i zaworów napełniania oraz elektrozaworów gazowych. Oprócz tego sprawdza się szczelność obudowy zbiornika i obudowy zaworów (za pomocą preparatu pieniącego).

Sprawdzenie prawidłowości funkcjonowania zespołów instalacji obejmuje: kontrolę działania elektrozaworu gazowego, elektrozaworu paliwa bazowego i automatycznego zaworu odcinającego paliwo oraz kontrolę ręcznego zaworu odcinającego paliwo, dodatkowego zaworu bezpieczeństwa (w instalacji LNG), a także ocenę działania systemu detekcji gazu w przedziale zbiornika LNG.

Wartość emisji zanieczyszczeń gazowych (zadymienia) spalin nie może przekraczać dopuszczalnego dla danego pojazdu poziomu, zarówno podczas zasilania gazem, jak i paliwem bazowym.

Wynik badania instalacji zasilania gazem uznaje się za pozytywny, jeżeli podczas kontroli nie stwierdzono żadnego odchylenia od wymagań określonych w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań.

Do kontroli pojazdu przystosowanego do zasilania gazem upoważnione są stacje podstawowe (pojazdy o dmc do 3,5 t) oraz stacje okręgowe (wszystkie pojazdy). Stacja kontroli pojazdów zajmująca się badaniem samochodów z instalacją gazową jest obowiązkowo wyposażona w wieloskładnikowy analizator spalin lub dymomierz, alarmowy czujnik nadmiernego poziomu gazu płynnego (propan-butan) i ziemnego (metan) oraz elektroniczny detektor gazów do kontroli nieszczelności instalacji.

Przenośne przyrządy do badania nieszczelności instalacji gazowej służą do wykrywania ulatniającego się gazu propanu-butanu i metanu. Czujnik detektora gazów umieszczony jest na elastycznym wysięgniku z pamięcią kształtu. Umożliwia to sprawdzenie elementów instalacji w trudno dostępnych miejscach i pozwala na lokalizację źródeł nieszczelności. Obecność gazu w otoczeniu jest sygnalizowana optycznie i akustycznie.

Podsumowanie

PodsumowanieZgodnie z aktualnym stanem prawnym procedura sprawdzania instalacji zasilania gazem silników spalinowych obejmuje:

a) kontrolę dokumentacji (protokołu, decyzji lub poświadczenia);

b) sprawdzenie poprawności oznakowania homologacyjnego elementów instalacji;

c) kontrolę rozmieszczenia i mocowania na pojeździe;

d) sprawdzenie stanu ogólnego instalacji;

e) kontrolę szczelności instalacji detektorem gazu;

f) kontrolę szczelności obudowy zbiornika i obudowy zaworów;

g) kontrolę działania elektrozaworów paliwa gazowego i paliwa bazowego (o ile występują);

h) sprawdzenie ręcznego zaworu odcinającego;

i) kontrolę działania automatycznego zaworu odcinającego (dotyczy LNG);

j) kontrolę zaworu bezpieczeństwa (dotyczy LNG);

k) sprawdzenie działania systemu detekcji gazu (dotyczy LNG).

Czynności określone w punkcie „g” wykonuje się niezbyt często, ponieważ dotyczą tylko pojazdów wyposażonych w silniki z gaźnikowym układem zasilania (aktualnie rzadko spotykane). Natomiast czynności wymienione w punktach „i”, „j” i „k” należy wykonywać wyłącznie w pojazdach z instalacją zasilania gazem LNG (skroplony metan), co jest obecnie bardzo rzadkim przypadkiem. Trudności stwarza wykonanie czynności zawartych w punkcie „f”, który dotyczy obowiązku sprawdzenia szczelności obudowy zaworów lub zbiornika po wytworzeniu ciśnienia 0,01 MPa. Obecnie w stacjach kontroli pojazdów nie jest wymagane urządzenie do wykonania takiej kontroli.

dr inż. Kazimierz Sitek

Komentarze (1)