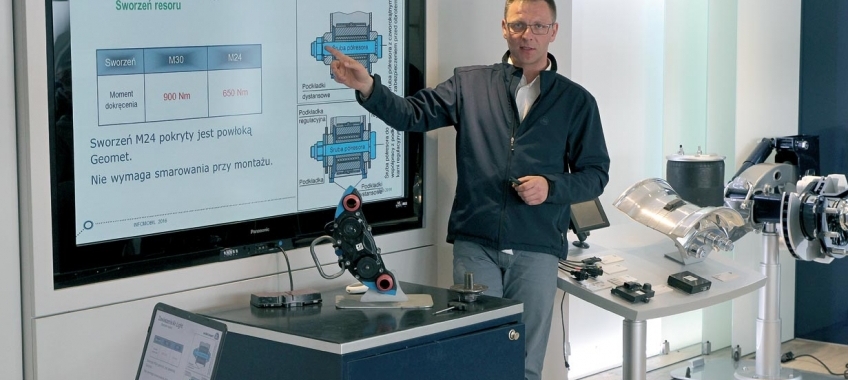

Rybnik, Kraków, Rzeszów, Lublin, Warszawa, Łódź – w tej kolejności od 18 do 25 maja w pojeździe pokazowym trwały szkolenia dla przewoźników, zarządzających flotami, mechaników oraz wszystkich zainteresowanych tematyką produktów BPW. Nasza redakcja uczestniczyła w inauguracyjnym spotkaniu na Śląsku.

Mechanicy „wagi ciężkiej” doskonale znają logo BPW. BPW Bergische Achsen KG od ponad 110 lat specjalizuje się w produkcji najwyższej jakości osi, zawieszeń i komponentów do budowy naczep i przyczep. Wiodący europejski producent z siedzibą główną w Wiehl (40 km na wschód od Kolonii) ma kilkadziesiąt firm córek i przedstawicielstw na całym świecie, w tym również w Polsce. Od grudnia 1997 roku, po przenosinach z warszawskich Bielan do nowoczesnej siedziby firmy w Łomiankach, reprezentantem koncernu w naszym kraju jest BPW Polska Sp. z o.o. I to właśnie specjaliści tej spółki kolejny raz odwiedzili kluczowych kontrahentów, a ich mobilne centrum szkoleniowe w każdej miejscowości gościło po kilkudziesięciu przedstawicieli przewoźników, zarządzających flotami i mechaników.

Tematyka szkolenia obejmowała oznakowanie produktów BPW, części zamienne i ich dobór, zamawianie i terminy dostaw. Skądinąd obowiązująca norma realizacji zamówienia (3 dni robocze) okazała się dla co poniektórych uczestników szkolenia w Rybniku… mało atrakcyjna. Cóż, koncern dystrybuuje produkty na rynek aftermarket w Polsce za pośrednictwem ośmiu partnerów handlowych (w tej chwili 370 placówek w całym kraju), a zakupów z użyciem witryny www.bpw.pl dokonujemy tylko w przypadku napraw gwarancyjnych. Nic więc dziwnego, że tym bardziej prowadzący szkolenie zachęcali do oswojenia się z witryną „centrali” (www.bpw.de), a sporo czasu z bloku blisko 3-godzinnego spotkania poświęcono przyswojeniu efektywnego używania katalogu BPW, włącznie z narzędziami ułatwiającymi korzystanie z dostępu online.

Krok po kroku omówiono sposób rejestracji i obsługi katalogu oryginalnych części zamiennych BPW. Prowadzący przybliżył zasady korzystania z katalogu online, zwracając uwagę na najważniejsze podczas składania zamówień rubryki „kompletacje zawieszeń” (wyszukiwanie według numeru kompletacji i według numeru produkcyjnego) i podgląd ekranu z powiększeniem rysunków elementów składowych zestawu naprawczego. To o tyle istotne, że o dziwo, i pewnie ku niemałemu zaskoczeniu prowadzących spotkanie, żaden z 30-osobowej grupy uczestników szkolenia nie zadeklarował, by katalog via internet był powszechną formą korzystania ze skądinąd bardzo bogatej oferty produktowej firmy. Dlaczego katalogi tradycyjne (drukowane) nie ułatwiają obycia z portfolio firmy, pomijając fakt, że łatwo ulegają dezaktualizacji? Dowodząc walorów korzystania z zasobów internetowych, pracownicy BPW zwrócili uwagę na tylko pozorny drobiazg. Tabliczki znamionowe są i będą podstawą rzetelnego i zawsze właściwego doboru części!

– Tym bardziej warto po prostu skatalogować sobie tabliczki znamionowe – w interesie przewoźnika jest, by spisać numery seryjne osi, bo taki zwyczaj bardzo ułatwi pracę waszym kolegom w serwisie – uczulał Przemysław Rawicz, przedstawiciel ds. klientów kluczowych BPW Polska Sp. z o.o. – Zaoszczędzicie w ten sposób czas i niepotrzebny stres. Wszak wiadomo – tabliczki mogą ulec zniszczeniu. Jak wpiszemy ten numer do katalogu online, to po numerze seryjnym osi będziemy mieli zawsze podgląd wszystkich komponentów składowych. A jak ratować się w sytuacji niecierpiącej zwłoki, bo zepsuł się pojazd, a my zawczasu nie skatalogowaliśmy owych tabliczek znamionowych? Wystarczy wtedy odnaleźć numer produkcyjny w przestrzeni międzyłożyskowej lub na czole czopa. W tym drugim przypadku, gdy mamy do czynienia z osią wyprodukowaną po 1 lipca 2012 roku. To, co prawda, będzie inny numer niż w prawym górnym rogu tabliczki znamionowej, ale dzięki dostępowi do katalogu online program poprowadzi nas krok po kroku do pożądanej części.

Na marginesie wspomnijmy, że numer seryjny osi BPW na tabliczce znamionowej skrywa kolejno: rok produkcji (pierwsze dwie cyfry), tydzień produkcji (dwie kolejne cyfry), dzień tygodnia produkcji (cyfra), indywidualny numer wyrobu (4 cyfry).

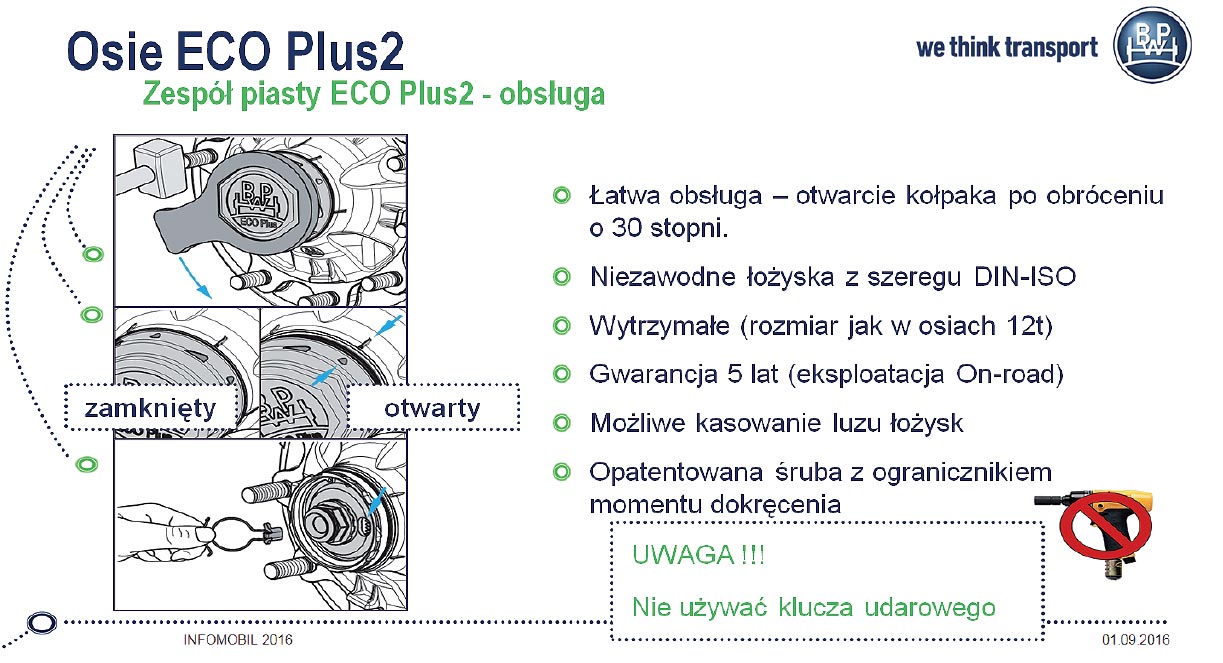

Lwią część prelekcji zajęło przedstawienie produktów BPW – niemal regułą było wzbogacenie prezentacji o materiał filmowy, który przybliżał procedury serwisowe podczas wymiany osi, zawieszeń, piast, hamulców itp. Ciekawie wyglądała prelekcja dotycząca osi. Korpus osi o przekroju kwadratowym to od półwiecza wyróżnik osi marki BPW. Ważniejsze, że osie ECO Plus od 2000 roku skrywają w piaście dwa oddzielne łożyska stożkowe szeregu DIN ISO.

– Niewątpliwą zaletą piast ECO Plus jest dla konsumenta 5-letnia gwarancja z możliwością przedłużenia o kolejne 3 lata, a dla serwisu uzasadniona pokusa ekonomicznej naprawy, bo zamiast kompaktowych łożysk możemy skasować luz między oboma łożyskami, a dopiero w kolejnym kroku wymienić na nowe. Cieszyć będzie relatywnie niewielki koszt operacji wymiany, skoro małe łożysko to ok. 90 zł, a duże ok. 130 zł – podkreślił Łukasz Łatkowski, doradca ds. firm transportowych BPW Polska Sp. z o.o.

Podczas prezentacji systemów jezdnych do naczep i przyczep szerzej przybliżono szczegóły budowy i montaż zespołu piasty ECO Plus 3. Piasta trzeciej generacji zadebiutowała w roku ubiegłym. Inżynierowie zdecydowali się na powrót zastosować nakrętkę i kapsel nakręcany (135x2), zamiast zamknięcia bagnetowego, jak to ma miejsce w piaście ECO Plus 2. Pomijając różnice konstrukcyjne, ważny rygor dotyczy prac podczas ustawiania systemu ABS z użyciem testera diagnostycznego, bo najnowsza piasta liczy 90 zębów. Pokrótce omówiono walory osi skrętnych. Rozwiązanie to cieszy się szczególnym powodzeniem wśród przewoźników z Włoch. W Polsce nie jest lubiane, bo wymaga… smarowania sworznia co 6 tygodni.

Z większym zainteresowaniem zgromadzonych spotkała się prezentacja walorów i zasad obsługi hamulca tarczowego do naczep ECO Disc. Zacisk mocowany jest bezpośrednio do osi, dzięki czemu na wadze pojazdu zaoszczędzono 39 kg. Co ważne, synchronizacja tłoczków odbywa się poprzez most i tuleję gwintowaną – bez łańcuszka.

– Niewątpliwym walorem eksploatacyjnym ECO Disc jest możliwość wymiany tarczy hamulcowej bez demontażu zacisku. Cała operacja, włącznie z demontażem i montażem koła, trwa ok. 60 minut – komentował prezentowany film instruktażowy Ł. Łatkowski.

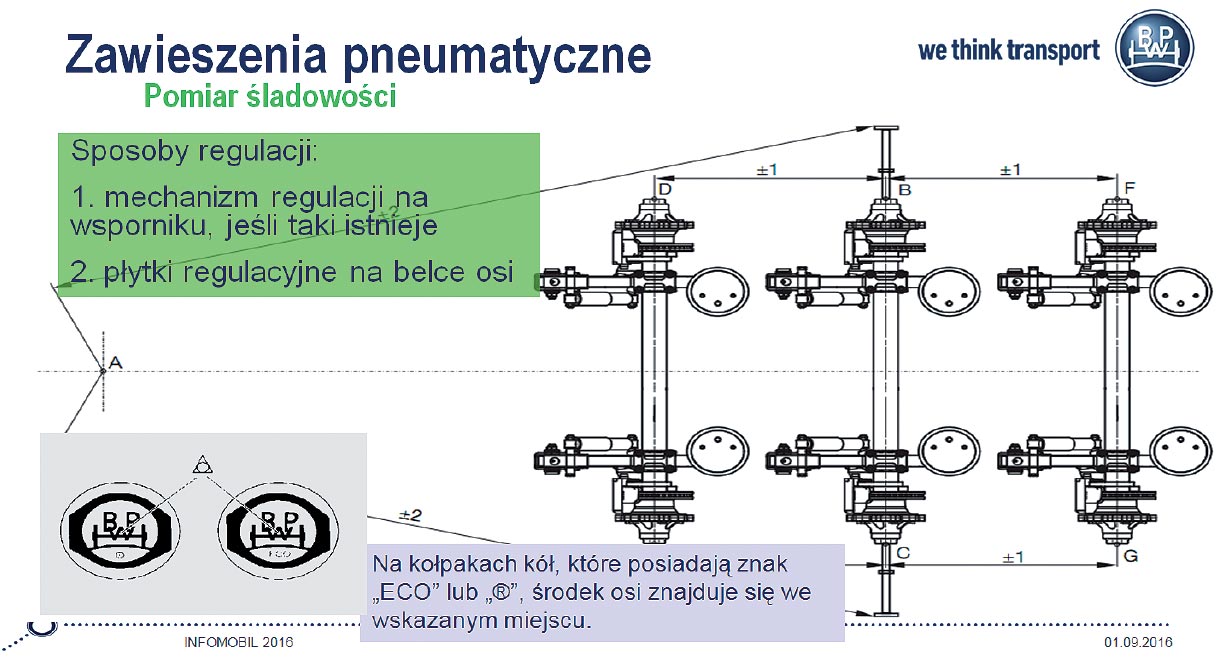

W kolejnej części szkolenia omówiono sposoby weryfikacji zużycia elementów eksploatacyjnych układów hamulcowych (stanu zacisku hamulcowego, tarcz, klocków), a potem kompletacje zawieszeń pneumatycznych ze szczególnym uwzględnieniem nowego standardu pod nazwą ECO Air COMPACT. Modułowej konstrukcji zawieszenie to nie tylko o 50% mniej elementów składowych, ale także o połowę zredukowany czas montażu mechanizmu podnoszenia osi. Niewątpliwym ułatwieniem dla posiadaczy takowych jest regulacja śladowości – tę można przeprowadzić równie dobrze z pominięciem linii diagnostycznej. W tym celu korzystamy z płytki regulacyjnej na belce osi i znaczników na kołpakach.

Pokrótce omówiono też akcesoria, które są dziełem BPW: amortyzatory (od sierpnia 2015 roku z osłoną z tworzywa sztucznego), dyszle i obrotnice, kute felgi aluminiowe, nogi podporowe (włącznie z debiutującymi do przyczep centralnoosiowych), systemy oświetlenia naczep Ermax i pomniejszą galanterię (m.in. zamki i komponenty do zabudowy pojazdów użytkowych). Zwieńczeniem szkolenia była prezentacja BPW PSP, czyli kontraktów serwisowych dla właścicieli naczep. Propozycja obejmuje prace konserwacyjne związane ze zużyciem elementów całej naczepy (opcjonalnie pomoc w usunięciu awarii opony). Okres umowy wynosi od 3 do 8 lat, a opcje dodatkowe to np. telematyka, okresowe badania techniczne, pomoc przy awarii opony na drodze.

Rafał Dobrowolski

Fot. R. Dobrowolski i materiały szkoleniowe BPW Polska Sp. z o.o.

Komentarze (0)