Rys. 2. Stale o wysokiej wytrzymałości we współczesnym nadwoziu

Temat podejmowany na konferencjach organizowanych w ostatnim dwudziestoleciu przez wiele organizacji zrzeszających rzemiosło i autoryzowane serwisy powypadkowych napraw nadwozi wciąż nie doczekał się rozwiązania. U naszych zachodnich sąsiadów od lat funkcjonuje system, w którym każdy serwis ma swój rejestrowy numer potwierdzający standard organizacji, wyposażenia i zakresu wykonywanych napraw. To z kolei daje podstawę do wyliczenia stawki roboczogodziny za wykonywane naprawy. Niesie również odpowiedzialność za ich jakość.

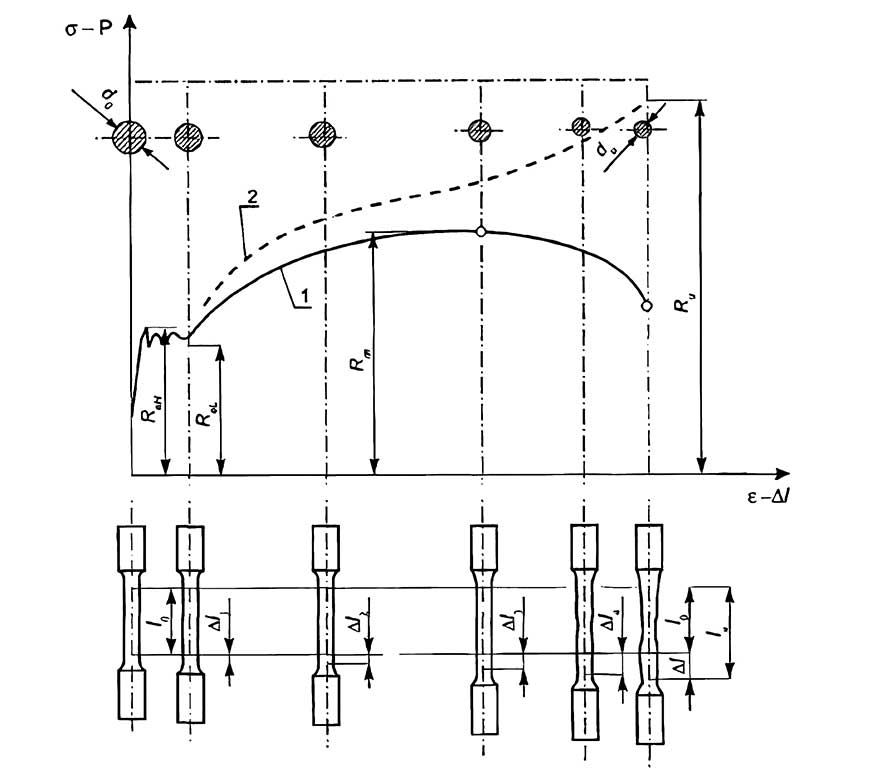

Zadaniem powypadkowej naprawy nadwozi jest odtworzenie kształtu i parametrów wytrzymałościowych. Pojazd opuszczający serwis przy kolejnej szkodzie ma zachować się tak, jak zaplanował jego konstruktor w fabryce. Przyjrzyjmy się tematowi konstrukcji trochę bliżej. Przypomnijmy sobie prawo Hooke’a i wartość Rm. Przykład rozciągania próbki stalowej przedstawia rysunek 1.

Prawo Hooke’a opisuje liniową zależność siły rozciągania (F) odniesionej do powierzchni przekroju próbki (S) od odkształcenia względnego:

F/S = EΔl/l

Rys. 1. Wykres rozciągania próbki stalowej

To niewielki sprężysty i liniowy fragment na rysunku 1. Dla nas ważniejszy jest punkt wyznaczający maksimum krzywej odkształceń nieliniowych (Rm). Przyjęto bowiem, że wartość Rm wyrażona w MPa dla danej stali jest jej znacznikiem opisującym maksymalną wytrzymałość na odkształcenie.

W ostatnim dwudziestoleciu w metalurgii stali dokonał się znaczący postęp w zakresie dostępu konstruktorów nowych nadwozi do stali o wysokich wartościach Rm. Nowe gatunki stali dały również możliwość obniżenia masy nadwozia przy zwiększonym poziomie bezpieczeństwa. Ma to ogromne znaczenie dla ograniczenia emisji spalin.

Rysunek 2 prezentuje przykład współczesnego nadwozia wykorzystującego kombinację stali o wysokiej wytrzymałości. Uderzenie z boku, z przodu lub z tyłu powoduje, że poszczególne elementy składowe pochłaniają część energii i jednocześnie chronią pasażerów w klatce wykonanej ze stali o najwyższej wartości Rm.

Stale o wysokiej wytrzymałości, z których wykonane są np. słupki B, podczas uderzenia odkształcają się częściowo sprężycie, a przemieszczenie widoczne po szkodzie może być niewielkie, rzędu 2-3 mm. Elementy takie wykonały swoje zadanie, w podobny sposób nie zabezpieczą nas przed kolejnym uderzeniem – muszą być wymienione. Z tego powodu w technologii naprawy kilku globalnych marek wymagane jest dokonanie diagnostycznego pomiaru z wydrukiem bazowych punktów nadwozia już przy sporządzaniu pierwszej kalkulacji. Sprawdzamy w ten sposób zakres i obszar naprawy. Drugiego pomiaru w tych samych punktach bazowych nadwozia, udokumentowanego wydrukiem, dokonujemy po naprawie. Oba pomiary stanowią koszt naprawy.

Stale o wysokiej wytrzymałości i ich kombinacje, aluminium, klejenie, nitowanie, łączenia laserowe stanowią podstawę w konstrukcjach nadwozi wszystkich współczesnych marek. Nadwozia stały się złożonymi konstrukcjami wymagającymi podczas naprawy zastosowania wiedzy, narzędzi i materiałów opisanych w instrukcjach.

W ten sposób tworzą się kryteria do potwierdzenia, czy dany warsztat jest w stanie wykonać bezpiecznie naprawy obejmujące elementy odpowiadające za bezpieczeństwo pasażerów. Poniżej w punktach wymieniam trzy główne:

1. Dostęp do dokumentacji producenta związanej z technologią naprawy dla danej marki. Może być realizowany przez dilera zlecającego naprawy do podwykonawczego warsztatu. Konieczność stosowania się do zaleceń technologicznych producenta w procesie naprawy.

2. Szkolenia blacharzy z technologii naprawy. W tym zakresie jedyny aktywny ośrodek działający na zlecenie, posiadający dostęp do technologii kilku producentów i narzędzia to CTS Toniego Seidla w Sosnowcu. W tym zakresie mamy ogromny problem. Średnia wieku blacharzy w Polsce to 50+. Młodzieży jak na lekarstwo, szkolnictwo zawodowe w ciężkim kryzysie. Z kolei konstrukcje nadwozi są coraz bardziej złożone, a ich naprawa wymaga nowej wiedzy.

3. Narzędzia spełniające parametry zalecane przez producenta danej marki. Wymienię dwa kluczowe punkty. Większość marek wykorzystuje stale o Rm > 1500 MPa, co wymaga dla bezpiecznego zgrzewania natężenia prądu 14,5 kA i siły docisku 4500 N. I drugi – pomiar diagnostyczny z wydrukiem. Nie musi to być bardzo drogi kompletny system pomiarowy stosowany do pomiarów dynamicznych podczas ciągnięcia. Wystarczy pięciokrotnie tańszy liniał połączony bezprzewodowo z bazą danych kart pomiarowych.

Lista minimalnych standardowych wymagań jest szersza i opisuje proces od przyjęcia do wydania pojazdu. Nie można również zapomnieć o coraz częstszym pojawianiu się pojazdów o napędzie hybrydowym i elektrycznym. Nakłada to na serwis blacharski obowiązek odłączenia zasilania przez osobę posiadającą stosowne przeszkolenie.

Najważniejszym sygnałem wynikającym ze zmian materiałowych i technologicznych we współczesnych nadwoziach jest wymóg wykonywania bezpiecznych napraw. To warsztat blacharski ponosi odpowiedzialność za jakość i standard naprawy. Odpowiedzialność za odtworzenie parametrów wytrzymałościowych nadwozia, które podczas kolejnej kolizji zachowają się tak, jak wyliczył konstruktor. Oznacza to również, że wymieniane części muszą być atestowane, homologowane na te same wartości Rm co oryginalne.

W przeciwieństwie do serwisu blacharskiego część lakiernicza w większości przypadków jest dobrze zadbana przez dostawców. Wymagania dotyczą odtworzenia powłoki lakierowej w taki sposób, aby zachować jej odporność antykorozyjną i efekt kolorystyczny. Kiedyś mówiło się, że dobra naprawa to naprawa niewidoczna. W kryteriach audytowych pojawia się konieczność stosowania jednej kompletnej linii produktowej spełniającej wymagania emisji LZO.

Równolegle zgodnie z przewidywaniami po wstąpieniu Polski do Unii Europejskiej powoli zarabiamy więcej, bo koszt naszej pracy staje się wyższy. Pod względem ceny usługi ciągle jesteśmy dużo tańsi niż nasi zachodni sąsiedzi, ale również w naprawach blacharskich stawki roboczogodziny rosną. Paradoksalnie wyliczanie blacharskiej stawki roboczogodziny w Polsce kuleje. Płacimy frycowe za historyczne błędy w przyjętej metodologii. Koszt roboczogodziny zależy w znaczącej części od niezbędnego wyposażenia, a tu inwestycje w blacharnię i lakiernię są znacząco wyższe niż w serwisie mechanicznym. Z tego powodu koszt roboczogodziny w blacharni i lakierni jest wyższy niż w serwisie mechanicznym. W Europe Zachodniej tak właśnie jest.

Czas wrócić do tematu certyfikacji. Chcemy wyższych stawek odpowiadających wysokiemu poziomowi naszego wyposażenia i w pełni odtworzonemu poziomowi bezpieczeństwa naprawianego nadwozia? Poddajmy się certyfikacji. Zwracam się do odpowiedzialnych niezależnych serwisów blacharskich. Poddajcie się niezależnemu audytowi weryfikującemu europejski standard serwisu blacharskiego. Potwierdzi on, że wykonujecie naprawy bezpiecznie, zgodnie z zaleceniami danego producenta. Pozytywny wynik audytu dokumentowany jest certyfikatem uznanej w Europie i Polsce organizacji certyfikującej, ważnym przez rok. Taki certyfikat wraz z wyliczoną wartością stawki roboczogodziny i indywidualnego wskaźnika materiałowego stanowią mocne karty w negocjacjach z towarzystwami ubezpieczeniowymi czy firmami leasingowymi.

Taki proces audytowy realizuje już dla swoich serwisów podwykonawczych kilka organizacji importerskich. Jeżeli nie ma was na tej liście lub chcecie poszerzyć zakres autoryzacji, zapraszam do kontaktu.

Krzysztof Podhorodecki

29 lat doświadczenia w zakresie zagadnień związanych z naprawami powypadkowymi w Polsce i na rynkach krajów sąsiednich. Dotyczy to zarówno blacharskiej, jak i lakierniczej części tego procesu. Audytor, biegły sądowy, wykładowca programów szkoleniowych z napraw nadwozi dla kilku marek

k.podhorodecki@baspa.pl

baspa.pl

Komentarze (0)