W poprzednich częściach artykułu opisano znaczenie ustawienia kół i osi dla bezpieczeństwa jazdy i ekonomii eksploatacji pojazdu, ogólne zasady pomiaru kątów ustawienia kół oraz urządzenia laserowo-mechaniczne i komputerowe (z głowicami elektronicznymi i głowicami pasywnymi) do kontroli geometrii kół samochodów osobowych. W tej części przedstawione zostaną urządzenia do kontroli geometrii podwozia w pojazdach o dmc powyżej 3,5 t.

Najlepszym stanowiskiem do pomiaru ustawienia kół w samochodach ciężarowych, autobusach, naczepach i przyczepach jest kanał przeglądowy. Nawierzchnia przy kanale musi być twarda, płaska i wypoziomowana. Jest to warunek niezbędny do zachowania właściwej dokładności pomiarów. Kanał powinien być ustawiony w sposób przejazdowy (ma to duże znaczenie podczas sprawdzania ustawienia kół i osi w naczepach i przyczepach). Oprócz stanowiska kanałowego do pomiaru ustawienia kół i osi można korzystać z podnośników kolumnowych. Należy wykonywać pomiary na takiej wysokości, na której pomosty podnośnika są ustawione poziomo (tylne koła powinny znajdować się na tej samej wysokości co przednie). Oba rodzaje stanowisk pomiarowych powinny być wyposażone w przesuwny podnośnik do podnoszenia osi kół w celu dokonania kompensacji bicia obręczy. Wskazane jest, aby stanowiska pomiarowe posiadały specjalne zagłębienia pod obrotnice i pod płyty przesuwne.

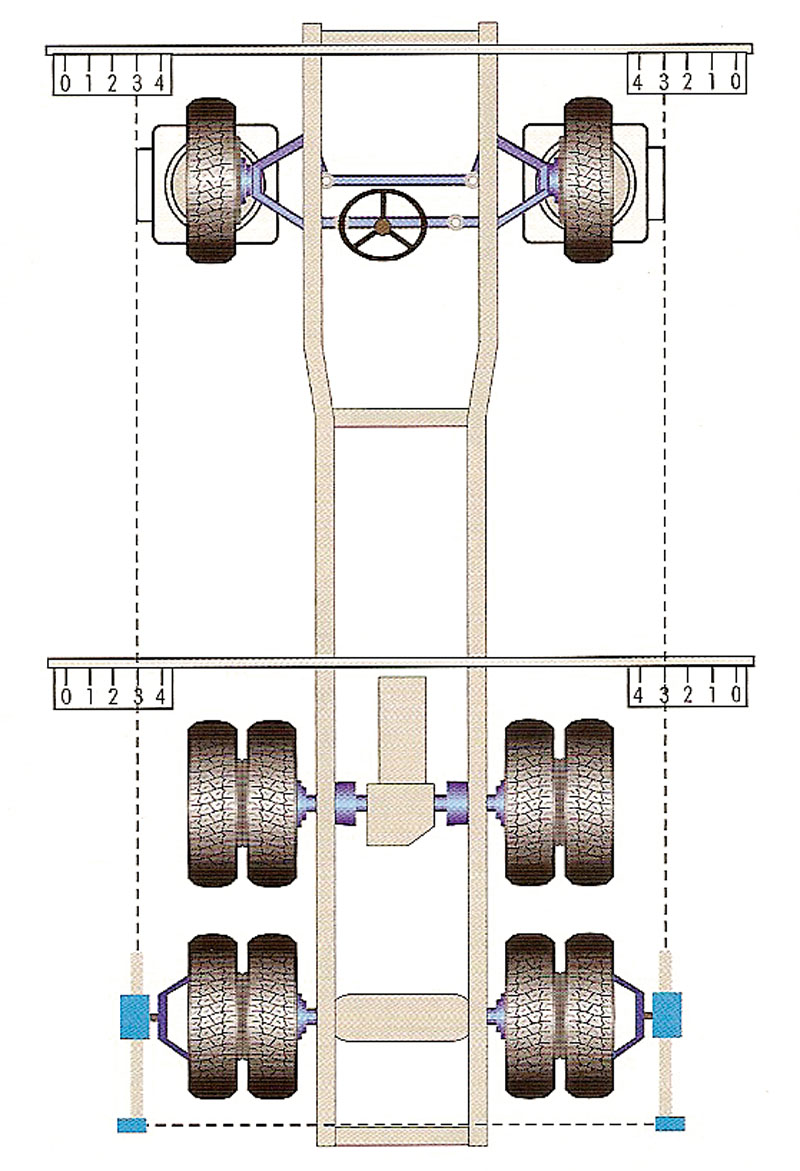

Urządzenia przeznaczone do kontroli ustawienia kół i osi pojazdów ciężarowych, autobusów, naczep i przyczep powinny spełniać podobne warunki jak przyrządy do samochodów osobowych, oczywiście po uwzględnieniu specyfiki samochodów ciężarowych. Sprawdzanie ustawienia kół tylnych powinno być wykonywane względem osi symetrii ramy pojazdu. Ma to szczególne znaczenie w przypadku długich zespołów pojazdów. Podczas pomiaru bardzo istotne jest ustawienie w pierwszej kolejności osi tylnej, której prostopadłość do osi symetrii ramy jest warunkiem prawidłowości (bazą) dalszego pomiaru. Bardzo ważne jest też przeprowadzenie kompensacji bicia kół, tzn. ustawienie głowic pomiarowych w płaszczyźnie koła, która często nie jest równoległa do obręczy ze względu na ich odkształcenie. W czasie pomiaru ustawienia kół tylnych osi wykorzystuje się specjalne liniały pomiarowe służące do bazowania na ramie pojazdu. Do pomiaru wykorzystuje się zawsze dwa komplety liniałów pomiarowych umożliwiających zmierzenie: zbieżności całkowitej kół tylnych, kątów nieprostopadłości osi kół do osi symetrii ramy, bocznego przesunięcia kół względem osi symetrii ramy.

Wielu producentów sprzętu diagnostycznego nie ma w swojej ofercie ani jednego przyrządu do sprawdzania ustawienia kół w pojazdach o dmc powyżej 3,5 t. Urządzenia przeznaczone do kontroli geometrii podwozia w tej grupie pojazdów oferują m.in. następujący wytwórcy: Hofmann, Hunter, Josam, Precyzja, TruckCam.

Do badania ustawienia kół i osi w samochodach ciężarowych i autobusach stosuje się następujące rodzaje przyrządów:

- laserowe,

- laserowo-mikroprocesorowe,

- komputerowe.

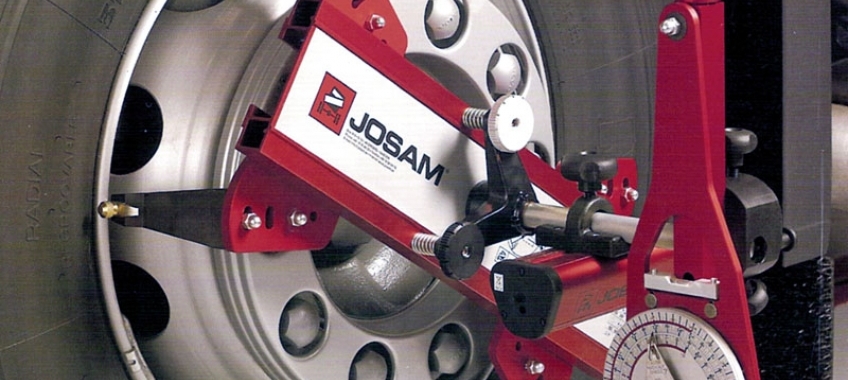

Przykładami urządzeń laserowych są przyrządy Laser AM i Truckaligner II szwedzkiej firmy Josam. Drugą grupę, często spotykaną w krajowych stacjach kontroli i obsługi pojazdów, stanowią przyrządy laserowo-mikroprocesorowe (GTL Truck firmy Precyzja). Do badania ustawienia kół w pojazdach ciężarowych i autobusach przeznaczone są również przyrządy komputerowe, na przykład urządzenia firm Hunter i TruckCam.

1. Urządzenia laserowe

System pomiarowy Laser AM jest najprostszym i najbardziej uniwersalnym w ofercie firmy Josam. Elementy składowe urządzenia laserowego i sposób pomiaru są podobne do wcześniej stosowanych w przyrządach optycznych typu żarówkowego. Istotną różnicą jest użycie projektora laserowego (rys. 1), mocowanego do obręczy koła za pomocą uchwytu (z możliwością kompensacji wpływu bicia obręczy na dokładność pomiaru). Promień lasera jest kierowany na podziałki liniałów pomiarowych umieszczone na obu końcach pojazdu. Samocentrujące liniały pomiarowe, przedni i tylny, wytyczają oś symetrii podłużnej ramy pojazdu. Równoległe odniesienie osi, przebiegające obok samochodu (wyznaczone po każdej stronie przez skale pomiarowe), jest bazą pomiarową (rys. 2).

Josam Laser AM stanowi system pomiarowy o znacznej dokładności i nadaje się przede wszystkim do pomiarów ustawienia kół i osi w dużych samochodach ciężarowych, autobusach, naczepach i przyczepach. Wykorzystanie projektora laserowego umożliwia przeprowadzenie pomiarów nawet podczas silnego nasłonecznienia. Przyrządem można zmierzyć podstawowe parametry ustawienia kół i osi pojazdu, z wyjątkiem zbieżności połówkowej kół przednich. Można również zmierzyć ramę pojazdu. Jedyną niedogodnością urządzenia Laser AM jest konieczność wzrokowego odczytu wskazań na ekranach pomiarowych i wpisania wartości w specjalny protokół lub do programu komputerowego. Oferowane oprogramowanie AM Communicator pozwala na archiwizację danych na twardym dysku komputera oraz wizualizację wyników pomiarów. Dodatkową funkcją programu jest możliwość wpisania wyników pomiaru ramy pojazdu. Na tej podstawie program wykreśla krzywą obrazującą odkształcenia ramy.

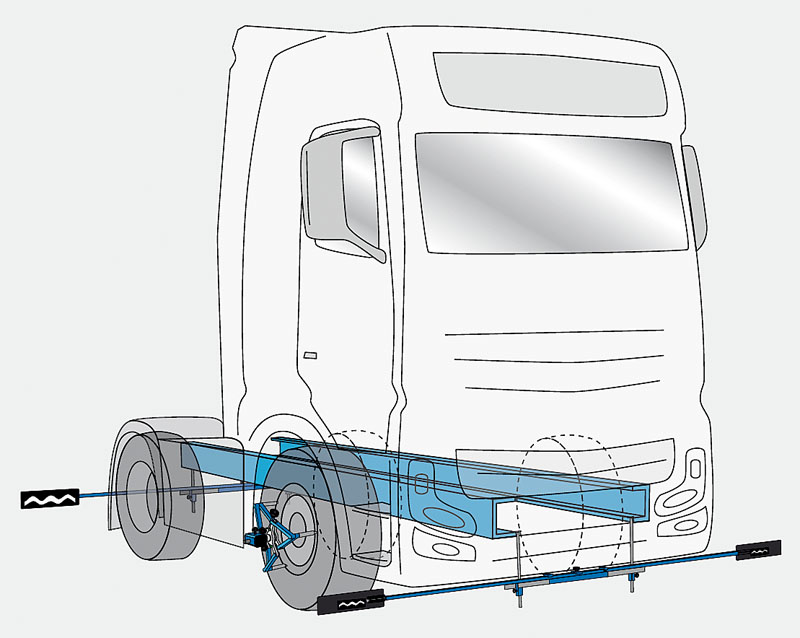

Innym urządzeniem, oferowanym przez firmę Josam, jest przyrząd laserowy Truckaligner II (rys. 3), który wykorzystuje tę samą zasadę pomiaru co system pomiarowy Laser AM. Urządzenie Truckaligner II jest dostępne w wersji z szafką mieszczącą cały osprzęt i nie wymaga stosowania obrotnic podkładanych pod koła. Krótszy jest czas przygotowania przyrządu do pomiaru. Sygnały z zespołów pomiarowych są przekazywane do jednostki centralnej bezprzewodowo za pomocą fal radiowych. Wszystkie wartości mierzonych parametrów są wyświetlane na ekranie jednostki sterującej i mogą być wydrukowane w formie opisowej lub graficznej. Dodatkowo oprogramowanie pozwala na przesyłanie wyników pomiarów do komputera stacjonarnego i tworzenie na twardym dysku bazy danych kontrolowanych pojazdów.

Przenośna jednostka sterująca z wyświetlaczem umożliwia obsługę przyrządu oraz regulację ustawienia kół tylko przez jedną osobę. Urządzenie pokazuje diagnoście kolejne czynności niezbędne do prawidłowego wykonania pomiaru. Jednostka centralna jest wyposażona w duży, kolorowy wyświetlacz, na którym w wyraźny sposób przedstawiane są wyniki pomiarów.

Jedna z wersji przyrządu pozwala wykonać pomiary na stanowisku niespełniającym wymagań odnośnie wypoziomowania nawierzchni. Zespoły pomiarowe wyposażone są wtedy w elektroniczne poziomice, za pomocą których można skompensować wpływ nierówności podłoża i wykonać prawidłowy pomiar.

Dodatkową funkcją przyrządu jest możliwość określenia luzu występującego w mechanizmie zwrotniczym drugiej osi (w przypadku samochodów wieloosiowych z dwiema przednimi osiami kierowanymi). Jest to ważny parametr, który podczas eksploatacji pojazdu decyduje o prawidłowym zużyciu opon na kołach tej osi. Oprogramowanie przyrządu zawiera specjalną procedurę ustawienia zbieżności drugiej osi kierowanej.

Nowy system pomiaru geometrii Josam Truckaligner 180 zapewnia szybką diagnostykę geometrii z zachowaniem dużej precyzji. Zaletą tego systemu jest uproszczenie czynności związanych z kompensacją bicia obręczy kół. Komputer dokonuje kompensacji podczas przetaczania pojazdu na niewielkim odcinku (około 180° obrotu koła), a następnie oblicza bicie obręczy kół. Kompensację można też wykonać metodą tradycyjną przez podniesienie osi pojazdu i obracanie kołami o 180°. Ten sposób jest bardziej pracochłonny, lecz może okazać się przydatny na stanowiskach o ograniczonej długości.

Natomiast system pomiarowy i-track firmy Josam (rys. 4) charakteryzuje się tym, że tablice pomiarowe są instalowane na podłodze warsztatu (lub na ścianie), a nie na pojeździe. Dzięki temu kontrola geometrii podwozia jest dużo szybsza, wystarczy tylko znaleźć miejsce na postawienie tablic. Pomiar zajmuje zaledwie kilka minut. Na pojeździe instaluje się jedynie zaciski mocujące na koła i głowice pomiarowe. Ułatwia to pomiar geometrii w autobusach, w których często występują trudności z montażem liniału pomiarowego z tablicami.

2. Urządzenia laserowo-mikroprocesorowe

W dalszej części przykładowo opisano urządzenie laserowo-mikroprocesorowe GTL Truck (rys. 5) firmy Precyzja, przeznaczone dla samochodów ciężarowych (dwuosiowych i wieloosiowych), autobusów (w tym również przegubowych), naczep i przyczep. Mierzone pojazdy mogą posiadać obręcze kół o średnicach od 14” do 24”. Przyrząd umożliwia pomiar następujących parametrów diagnostycznych związanych z ustawieniem kół i osi:

- zbieżności połówkowej kół przednich,

- zbieżności całkowitej kół przednich i tylnych (na kolejnych osiach),

- kątów pochylenia kół przednich i tylnych (na wszystkich osiach),

- kątów pochylenia i wyprzedzenia osi sworzni zwrotnic,

- kątów nierównoległości osi kół,

- kątów nieprostopadłości osi kół do osi symetrii ramy,

- bocznego przestawienia kół (osi jezdnych) względem osi symetrii ramy,

- kontrolnych i maksymalnych kątów skrętu kół.

Przyrząd oferowany jest w dwóch odmianach: podstawowej lub pełnej. Wersja podstawowa przeznaczona jest do kontroli samochodów ciężarowych i autobusów. Wersja pełna umożliwia dodatkowe badanie ciągników siodłowych, autobusów przegubowych, naczep oraz przyczep. W skład przyrządu wchodzą między innymi:

- zespoły pomiarowe,

- zaciski mocujące zespoły pomiarowe na obręczach kół,

- stanowisko odkładcze z ładowarką akumulatorów,

- osprzęt do pomiaru względem ramy (liniały pomiarowe, zawiesie do naczep, zawiesie do przyczep, ekrany, listwy pionowe, uchwyty magnetyczne),

- obrotnice (wersja ciężarowa),

- rozpórka pedału hamulca i blokada kierownicy,

- wyposażenie dodatkowe (interfejs komputerowy, dodatkowe wyświetlacze).

W urządzeniu do pomiaru ustawienia kół i osi wykorzystano skupione wiązki światła laserowego oraz sygnały elektryczne przekazywane przez wychyleniowe (grawitacyjne) czujniki optoelektroniczne i czujniki potencjometryczne. Czujniki elektroniczne, dzięki cyfrowemu przetwarzaniu sygnału, współpracują z odpowiednio oprogramowanym mikroprocesorem. Wartości zmierzonych kątów pionowych i kątów zbieżności połówkowych wraz z ich nazwami są wyświetlane bezpośrednio na wyświetlaczu ciekłokrystalicznym umieszczonym w obudowie zespołu pomiarowego. Przyrząd pamięta wartości zmierzonych kątów ustawienia kół i osi badanego pojazdu.

Diagnosta, przebywający w kanale i wykonujący czynności regulacyjne, może obserwować zmiany parametrów na dodatkowych wyświetlaczach podłączonych do zespołu pomiarowego.

Elementami przyrządu służącymi do mocowania go na obręczach kół są zaciski, na których mocuje się zespoły pomiarowe. Zaciski mocujące, w zależności od kształtu obręczy, mogą być wyposażane w różne rodzaje wymiennych łap (uniwersalne, rolkowe, specjalne). Każdy zacisk posiada osiem otworów do umieszczania w nich wymiennych łap. Kompensację bicia układu koło-zacisk przeprowadza się w sposób mechaniczny, z wykorzystaniem specjalnego zacisku i wiązki światła laserowego. Podczas jednego obrotu koła, w trzech jego położeniach, za pomocą dwóch śrub regulacyjnych można dokładnie skompensować bicie.

Zespoły pomiarowe (rys. 6) są wyposażone w wyświetlacze ciekłokrystaliczne, znajdujące się na powierzchni czołowej obudowy. Jest na nich wyświetlana nazwa mierzonego kąta i jego wartość. Przyrząd pamięta wartości zmierzonych kątów aktualnie badanego pojazdu. Zespoły pomiarowe zasilane są bezprzewodowo bateriami niklowo-kadmowymi (bez efektu pamięciowego) i zapewniają prowadzenie pomiarów bez przerwy przez około 10 godzin. Doładowanie baterii akumulatorów odbywa się w pełni automatycznie, po odłożeniu zespołów pomiarowych na stanowiska odkładcze wózka. Istnieje także możliwość awaryjnego zasilania przewodowego. W przypadku konieczności obniżenia zespołów pomiarowych (nisko zawieszone podwozie) stosuje się specjalne przedłużacze wyposażone w poziomice. Poziomowanie zespołów pomiarowych wykonywane jest za pomocą elektronicznej poziomicy składającej się z trzech diod, umieszczonej na powierzchni czołowej obudowy.

Do pomiaru kątów pionowych kół wykorzystano wychyleniowe (grawitacyjne) czujniki optoelektroniczne, znajdujące się wewnątrz obudowy zespołu pomiarowego. Te czujniki, dzięki cyfrowemu przetwarzaniu sygnału, współpracują z odpowiednio oprogramowanym mikroprocesorem. Natomiast pomiar zbieżności połówkowych kół przednich realizowany jest bardzo dokładnymi czujnikami potencjometrycznymi, umieszczonymi na końcach wysięgników obu zespołów pomiarowych. Ustawienie kół do jazdy na wprost oraz pomiar kątów poziomych kół osi tylnych wykonywany jest za pomocą niskoenergetycznego i bezpiecznego lasera półprzewodnikowego oraz specjalnych liniałów pomiarowych.

Sprawdzenie kątów ustawienia kół tylnych powinno odbywać się względem osi symetrii ramy pojazdu. Pomiar względem osi symetrii ramy ma szczególne znaczenie przy długich zespołach pojazdów.

Pomiar kątów ustawienia kół przednich umożliwiają dwa zespoły pomiarowe zakładane na te koła. Jest on realizowany względem osi symetrii pojazdu, elementami bazowymi są wówczas ekrany zawieszane na tylnych kołach.

Sposób pomiaru zbieżności połówkowych kół przednich polega na:

- sprzęgnięciu końcówek pomiarowych czujników potencjometrycznych elastyczną linką,

- wybraniu odpowiedniej funkcji za pomocą przycisku,

- wypoziomowaniu zespołów pomiarowych.

Następnie za pomocą kierownicy ustawia się koła do jazdy na wprost (kontrolę umożliwiają promienie laserowe). Wartości zbieżności połówkowych każdego z kół są pokazywane na wyświetlaczach zespołów pomiarowych. Po zsumowaniu tych dwóch wartości otrzymuje się zbieżność całkowitą.

Pomiar kąta pochylenia wszystkich kół polega na wybraniu właściwej funkcji, wypoziomowaniu zespołu pomiarowego i na odczytaniu wartości na wyświetlaczu.

Pomiar kątów pochylenia i wyprzedzenia osi sworzni zwrotnic kół skrętnych wykonuje się równocześnie podczas jednego skrętu danego koła o 20° do wewnątrz, a następnie na zewnątrz.

Nierównoległość osi kół przednich i tylnych wyznacza się na podstawie wartości zbieżności połówkowych koła lewego i prawego. Kontrolne i maksymalne kąty skrętu kół wyznacza się na podstawie odczytów ze skal obrotnic wchodzących w skład wyposażenia przyrządu.

Pomiar kątów poziomych kół osi tylnych (rys. 7) odbywa się za pomocą promieni laserowych, wysyłanych przez zespoły pomiarowe zamocowane wówczas na zaciskach znajdujących się na kołach tych osi. Do pomiaru wykorzystuje się dwa liniały pomiarowe, zawieszane na ramie pojazdu w odległości co najmniej 2 m od siebie. Mechanizmy samocentrujące liniałów wyznaczają oś symetrii ramy pojazdu (linia bazowa całego pomiaru). Równoległe przeniesienie jej na boki pojazdu uzyskuje się za pomocą wysięgników i zamocowanych na nich czterech ekranach głównych. Tak tworzy się siatkę pomiarową opartą na osi symetrii ramy pojazdu.

Pomiar polega na rzutowaniu promieni laserowych na ekrany główne i na pomocnicze ekrany zbieżności (nasuwane na ekrany główne). Tak określa się zbieżność całkowitą kół tylnych oraz nieprostopadłość osi tych kół do osi symetrii pojazdu. Możliwy jest również pomiar przesunięcia bocznego kół osi tylnych względem osi symetrii ramy pojazdu z wykorzystaniem do tego celu kompensatorów bicia znajdujących się na zaciskach. Można także wyznaczyć nierównoległość wzajemną wszystkich osi kół tylnych.

Przyrząd jest także wyposażony w zawiesie do naczepy, które umożliwia bazowanie liniału pomiarowego na czopie naczepy oraz w zawiesie do przyczepy, które zapewnia mocowanie i jednoznaczne bazowanie na uchu dyszla pociągowego przyczepy.

Pomiar ustawienia kół naczepy odbywa się podobnie jak pomiar kół tylnych samochodu. Zastosowane zawiesie naczepy umożliwia bazowanie jednego z liniałów pomiarowych na elemencie wyznaczającym tor ruchu całej naczepy (na jej czopie). Przez czop przechodzi jednocześnie oś symetrii ramy nośnej naczepy. Zawiesie ma pryzmatyczny element bazowy, pozwalający na jego stabilne mocowanie do czopa. Drugi liniał pomiarowy zawieszany jest bezpośrednio na ramie naczepy w odległości co najmniej 2 m od liniału pierwszego. Tak utworzony układ pomiarowy pozwala na dokonanie pomiarów kątów poziomych kolejno wszystkich kół naczepy.

Wykorzystanie zawiesia do przyczepy umożliwia pomiar ustawienia kół przednich przyczepy. Ma ono element zapewniający stabilne mocowanie na uchu pociągowym dyszla przyczepy. Sprawdzanie kół tylnych przyczepy nie różni się od pomiarów kół tylnych samochodów ciężarowych.

Urządzenie GTL Truck jest przystosowane do zastosowania specjalnego interfejsu komputerowego. Umożliwia to bezprzewodową transmisję danych z zespołów pomiarowych do komputera zewnętrznego z odpowiednim oprogramowaniem. Współpracujący z przyrządem komputer nie musi być z nim na stałe powiązany.

Program komputerowy Truck PC umożliwia tworzenie bazy klientów oraz bazy zbadanych pojazdów. Zastosowane oprogramowanie pozwala na:

- wpisanie przez diagnostę danych pojazdu i użytkownika (będą one umieszczone w nagłówku protokołu pomiarowego i pozwolą na identyfikację pojazdu podczas kolejnych pomiarów),

- wpisanie w poszczególnych rubrykach danych z pomiarów realizowanych mechanicznie (dla poszczególnych osi pojazdów) zgodnie z odczytami z ekranów pomiarowych (stanowią podstawę do obliczenia parametrów pośrednich),

- automatyczną transmisję wszystkich pomiarów wykonanych elektronicznie,

- otrzymanie pełnych wyników badań w postaci protokołu pomiarowego w formie wydruku oraz zapisu w bazie danych w pamięci komputera.

Do niektórych rodzajów pojazdów firma Precyzja oferuje zaciski mocujące zespoły pomiarowe niewymagające wykonywania kompensacji bicia układu koło-zacisk (skrócenie czasu pomiaru).

Przed wykonaniem pomiarów należy zawsze zapoznać się z wymaganiami wytwórcy pojazdu dotyczącymi wartości nominalnych mierzonych parametrów oraz warunkami prowadzenia pomiaru (np. obciążenie pojazdu). Dane te można uzyskać z instrukcji obsługi lub naprawy samochodu albo z dostępnych w kraju wydawnictw rozprowadzanych przez firmę Precyzja (Autodata).

Urządzenia komputerowe

Znanym producentem urządzeń komputerowych do kontroli geometrii kół i osi jezdnych jest amerykańska firma Hunter. Odpowiednio skompletowane urządzenie tej firmy umożliwia pomiar i regulację ustawienia kół i osi w pojazdach o dmc ponad 3,5 t (samochody ciężarowe, autobusy, przyczepy i naczepy). Urządzenie składa się z następujących zasadniczych elementów (rys. 8): jednostki sterującej oferowanej w wersji PA 130 lub WA 440 (komputer, duży, kolorowy monitor 19” LCD, drukarka, konsola, ruchoma szafka) oraz czterech głowic pomiarowych (z kamerami CCD) typu DSP 506T z przewodowym przesyłem danych lub DSP 506TXF z transmisją danych drogą radiową. Głowice mają uchwyty samocentrujące, przystosowane do kół o średnicach obręczy od 18 do 28”.

Wyposażenie dodatkowe obejmuje między innymi: obrotnice, wieszaki lub podstawki do montażu belki z głowicami pomiarowymi (na czopie naczepy lub w uchu dyszla pociągowego przyczepy) oraz przyrząd do pomiaru przesunięcia osi w kierunku prostopadłym do ramy.

Oprogramowanie systemu pomiarowego firmy Hunter jest przystosowane do 36 konfiguracji osi pojazdów ciężarowych, w tym do układów jezdnych zawierających do trzech osi kierowanych. Rozstaw osi badanych pojazdów do 15,24 m. Dysk twardy komputera zarządza między innymi:

- systemem kartoteki klientów z automatycznym wyszukiwaniem,

- archiwum z uzyskanymi wynikami pomiarów (z możliwością przywołania wcześniejszych protokołów z badań),

- pamięcią wzorcowych danych parametrów diagnostycznych dla większości eksploatowanych pojazdów.

Przygotowanie pojazdu do pomiarów obejmuje wstępne sprawdzenie stanu technicznego układu kierowniczego, zawieszenia i jezdnego (w tym ciśnienia w ogumieniu) oraz założenie głowic pomiarowych i dokonanie kompensacji bicia obręczy (z udziałem systemu komputerowego). Następnie wykonuje się sprawdzenie i ewentualną korektę przesunięcia osi. Program rejestruje wartość przesunięcia osi oraz uwzględnia je, dokonując automatycznej korekty wyników pomiarów.

Przed rozpoczęciem kontroli ustawienia kół należy określić konfigurację osi badanego pojazdu (zespołu pojazdów) i wybrać odpowiednią procedurę postępowania. W przypadku pojazdów wieloosiowych należy dodatkowo określić tak zwaną oś bazową (względem niej będą ustawiane pozostałe osie). Załączone w oprogramowaniu schematy rodzajów podwozi pojazdów ułatwiają wybór właściwej procedury.

Podstawowym ekranem programu jest diagram „Dane pojazdu”, w którym prezentowane są dane pojazdu wybranego z listy. Niekiedy należy wpisać w odpowiednim polu średnicę bazową (średnicę opony przedniej). W dalszej kolejności należy aktywować pasek zadań. Wyświetlona zostanie procedura regulacyjna, podzielona na etapy uruchamiane za pomocą odpowiednich ikon.

W trakcie wykonywania badań program komputerowy ocenia przesyłane z głowic pomiarowych wartości kątów dotyczących ustawienia kół i osi. Wyniki pomiarów porównywane są z danymi nominalnymi (podanymi przez producenta) i wyświetlane na ekranie monitora z odpowiednią oceną. W przypadku wykonywania regulacji kątów na ekranie pokazywane są diagramy z ruchomymi strzałkami wskazującymi zmiany wartości kątów dokonywane podczas tej czynności. Jeżeli na diagramie kolor czerwony zmieni się na zielony, będzie to oznaczało, że ustawiane parametry mieszczą się już w dopuszczalnych granicach.

Podczas kompleksowego diagnozowania i regulacji pojazdu trójosiowego wyróżnia się następujące etapy postępowania diagnosty:

- montaż głowic pomiarowych na osi kierowanej i osi bazowej (jedna z osi tylnych),

- kompensacja bicia bocznego obręczy kół,

- wykonanie pomiaru osi bazowej w celu obliczenia kąta znoszenia,

- ustawienie osi bazowej względem osi symetrii ramy,

- ustawienie osi kierowanej względem osi bazowej,

- zdemontowanie przednich głowic i zamontowanie ich na drugiej osi tylnej; ustawienie tej osi względem osi bazowej.

Podobny zestaw czynności (ustawienie pozostałych osi względem osi bazowej) należy wykonać w przypadku innej konfiguracji osi w pojeździe. Urządzenie Hunter typu PA 130 z głowicami pomiarowymi DSP 506T posiada certyfikat zgodności z dodatkowymi wymaganiami i może być stosowane na stacjach kontroli pojazdów.

Również szwedzka firma TruckCam oferuje system komputerowy do kontroli geometrii podwozia pojazdu (rys. 9) z elektronicznymi głowicami pomiarowymi, wyposażonymi w kamery CCD drugiej generacji. Zastosowano współpracujące z programem komputerowym kamery cyfrowe o małej masie i niewielkich rozmiarach. Nadajnik kamery wysyła promień podczerwony, który po odbiciu od ekranu odblaskowego przechodzi przez soczewkę z filtrem do czujnika. Obraz powrotny analizowany jest przez mikroprocesor kamery. Następnie informacja jest przekazywana do komputera, który wykonuje dalsze obliczenia. W rezultacie otrzymujemy informację o ustawieniu kół i osi jezdnych pojazdu. Każdą kamerę wyposażono w żyroskop i trzy inklinometry. Takie rozwiązanie nie wymaga poziomowania głowic pomiarowych. Zastosowano bezprzewodową (radiową) transmisję danych między kamerami a komputerem. Do zasilania kamer zastosowano wewnętrzne akumulatory (czas pracy do 16 godzin). Trzypunktowe zaciski mocujące służą do precyzyjnego mocowania kamer na obręczach kół jezdnych. Program komputerowy prowadzi diagnostę podczas pomiaru. Możliwy jest wydruk zmierzonych parametrów. Użytkownik może samodzielnie wykonać procedurę kalibracji kamer i kompensacji pochylenia podłoża. Możliwe są dwa sposoby kompensacji bicia obręczy koła: przy uniesionych osiach pojazdu i przez przetaczanie. Konfiguracja urządzenia dostosowana jest do potrzeb użytkownika. Do istotnych cech świadczących o nowoczesności systemu firmy TruckCam należą:

- istotne skrócenie czasu pomiaru,

- komunikacja bezprzewodowa,

- możliwość bieżącego odczytu parametrów podczas wykonywania regulacji,

- możliwość zapisu i wydruku wyników pomiaru,

- kompensacja wpływu pochylenia posadzki stanowiska, różnicy ciśnienia powietrza w oponach i ich zużycia (po zastosowaniu dodatkowego inklinometru),

- moduł do pomiaru deformacji ramy pojazdu (wyposażenie opcjonalne).

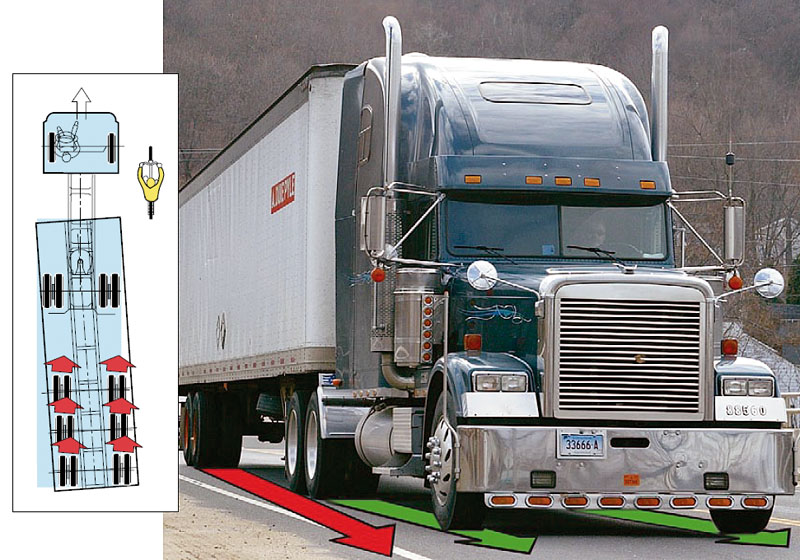

Prawidłowe ustawienie kół i osi w pojazdach o dmc powyżej 3,5 t (samochody ciężarowe, autobusy, przyczepy i naczepy), ze względu na ich dużą masę i osiągane obecnie prędkości, ma bardzo duży wpływ na prowadzenie pojazdu (zespołu pojazdów) i bezpieczeństwo jazdy (rys. 10). Ponadto niewłaściwe ustawienie kół i osi przynosi wymierne straty w postaci zmniejszenia trwałości ogumienia i zwiększenia zużycia paliwa. Potwierdzają to wyniki badań, z których wynika, że jeżeli w pojeździe 3-osiowym jedna z osi tylnych jest nieprostopadła do osi ramy o 0°10", to po przejechaniu drogi o długości 1000 km uzyska się efekt równy przesuwaniu opon w bok przez około 3 km. Natomiast ciągnięcie naczepy z osiami nieprostopadłymi do osi ramy o 1° może spowodować zwiększenie zużycia paliwa o ponad 10%.

dr inż. Kazimierz Sitek

Komentarze (0)