W celu określenia stanu technicznego układu zawieszenia należy:

- ocenić luzy występujące w połączeniach (przeguby, sworznie, łożyskowanie),

- ocenić stan i sztywność elementów sprężystych zawieszenia,

- sprawdzić stan i stopień tłumienia elementów tłumiących (amortyzatorów),

- ocenić opory tarcia związane z ruchem zawieszenia.

Luzy w układzie zawieszenia ocenia się w trakcie oględzin zewnętrznych samochodu. Podczas tej czynności ocenia się również stan zamocowania elementów zawieszenia i sprawdza jego kompletność. Wykrywanie luzów ułatwiają urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu. Sztywność zawieszenia określa się na podstawie pomiaru jego ugięcia pod wpływem obciążenia pionowego. Mierzy się odległość środka koła od krawędzi nadkola. Sztywność zawieszenia i różnica sztywności między stroną lewą i prawą nie może przekraczać wartości dopuszczalnych, określonych przez wytwórcę pojazdu. Przed rozpoczęciem badania stanu technicznego elementów tłumiących drgania (amortyzatorów) należy usunąć luzy w zawieszeniu oraz doprowadzić ciśnienie w ogumieniu do wartości zalecanej przez wytwórcę pojazdu. Do oceny stanu technicznego układu zawieszenia stosuje się następujące metody:

Luzy w układzie zawieszenia ocenia się w trakcie oględzin zewnętrznych samochodu. Podczas tej czynności ocenia się również stan zamocowania elementów zawieszenia i sprawdza jego kompletność. Wykrywanie luzów ułatwiają urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu. Sztywność zawieszenia określa się na podstawie pomiaru jego ugięcia pod wpływem obciążenia pionowego. Mierzy się odległość środka koła od krawędzi nadkola. Sztywność zawieszenia i różnica sztywności między stroną lewą i prawą nie może przekraczać wartości dopuszczalnych, określonych przez wytwórcę pojazdu. Przed rozpoczęciem badania stanu technicznego elementów tłumiących drgania (amortyzatorów) należy usunąć luzy w zawieszeniu oraz doprowadzić ciśnienie w ogumieniu do wartości zalecanej przez wytwórcę pojazdu. Do oceny stanu technicznego układu zawieszenia stosuje się następujące metody:

- metody organoleptyczne (oględziny zewnętrzne oraz identyfikacja luzów w zawieszeniu),

- metody przyrządowe (sprawdzanie skuteczności tłumienia amortyzatorów).

Metody organoleptyczne

Oględziny zewnętrzne układu zawieszenia obejmują sprawdzenie:

- elementów sprężystych,

- amortyzatorów,

- elementów prowadzących koła i ograniczających ugięcie zawieszenia.

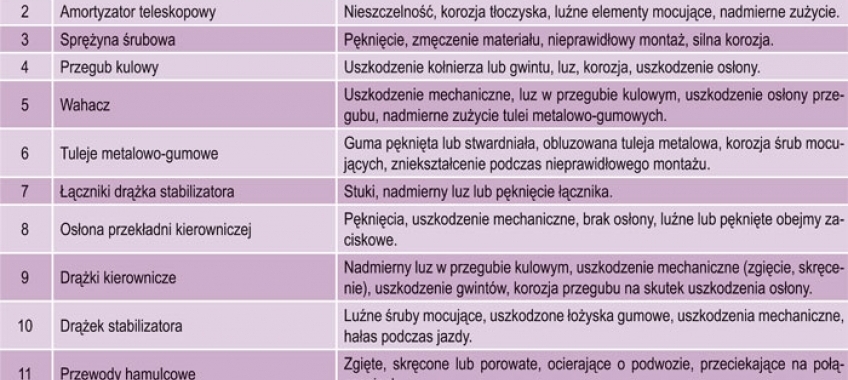

Na wstępie należy sprawdzić, czy zawieszenie jest skompletowane zgodnie z dokumentacją techniczną pojazdu. Następnie ocenić prawidłowość montażu elementów sprężystych, prowadzących i tłumiących drgania. Ocena luzów w połączeniach elementów układu zawieszenia jest czynnością niezbyt skomplikowaną. Wymaga jednak pewnej wiedzy i doświadczenia od osoby wykonującej badanie. Szybką kontrolę luzów w elementach układu zawieszenia (oraz układów kierowniczego i jezdnego) ułatwiają urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu. Badanie polega na obserwacji sprawdzanych połączeń elementów i organoleptycznej ocenie luzu podczas wymuszania szarpnięć kół jezdnych ustawionych na płytach najazdowych detektora luzów. Na rys.1 zaznaczono miejsca w układach zawieszenia i kierowniczym, na które podczas oględzin zewnętrznych należy zwrócić szczególną uwagę. Z kolei w tabeli 1 wymieniono niektóre powszechnie występujące usterki w newralgicznych miejscach tych układów.

Na wstępie należy sprawdzić, czy zawieszenie jest skompletowane zgodnie z dokumentacją techniczną pojazdu. Następnie ocenić prawidłowość montażu elementów sprężystych, prowadzących i tłumiących drgania. Ocena luzów w połączeniach elementów układu zawieszenia jest czynnością niezbyt skomplikowaną. Wymaga jednak pewnej wiedzy i doświadczenia od osoby wykonującej badanie. Szybką kontrolę luzów w elementach układu zawieszenia (oraz układów kierowniczego i jezdnego) ułatwiają urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu. Badanie polega na obserwacji sprawdzanych połączeń elementów i organoleptycznej ocenie luzu podczas wymuszania szarpnięć kół jezdnych ustawionych na płytach najazdowych detektora luzów. Na rys.1 zaznaczono miejsca w układach zawieszenia i kierowniczym, na które podczas oględzin zewnętrznych należy zwrócić szczególną uwagę. Z kolei w tabeli 1 wymieniono niektóre powszechnie występujące usterki w newralgicznych miejscach tych układów.

Sprawdzanie elementów sprężystych

Sprawdzanie elementów sprężystych

W resorach piórowych należy z uwagą obejrzeć obie boczne powierzchnie każdego resoru i sprawdzić czy pióra nie są pęknięte. Następnie obejrzeć powierzchnię piór w miejscach przylegania piór krótszych. W przypadku stwierdzenia zużycia tych powierzchni na głębokość powyżej 0,5 mm, resor należy zakwalifikować do wymiany. Z kolei sprawdza się obejmy piór i strzemiona mocujące resor do osi (mostu napędowego) oraz elementy mocujące resor do ramy (nadwozia) samochodu. Wyraźnie widoczne luzy oraz uszkodzenia mechaniczne są niedopuszczalne. W resorach sprężynowych sprawdzić należy zwoje sprężyn oraz śruby mocujące sprężyny do wahaczy, osi lub elementów nadwozia. Luzy i pęknięcia są niedopuszczalne. Jeżeli elementami sprężystymi są drążki skrętne, oględzinom podlegają ich powierzchnie oraz piasty. Niedopuszczalne są pęknięcia, zużycie piast, luzy w piastach, znaczne skorodowanie. Starannym oględzinom należy poddać stabilizatory, zwracać uwagę na ich zamocowanie do osi pojazdu i nadwozia. Niedopuszczalne jest jakiekolwiek mechaniczne uszkodzenie drążka stabilizatora (skrzywienie, pęknięcie), jak również luzy i zużycie połączeń z nadwoziem osią. Niedopuszczalne jest również osłabienie elementów sprężystych powodujące nadmierne uginanie się ich przy gwałtownym, maksymalnym obciążeniu. Aby stwierdzić, czy taki przypadek nie występuje, należy kilkakrotnie z dużą siłą obciążyć pojazd po stronie kontrolowanego resoru tak, aby każde kolejne obciążenie przypadało na odchylenie w dół sprawdzanego resoru. Jeżeli po 4 lub 5 takich wahaniach ich amplituda nie wzrasta i nie wyczuwa się osiągnięcia oporu, pracę resoru można uważać za prawidłową. Powyższa czynność ze względu na sposób wykonywania może być przeprowadzana tylko w samochodach osobowych. Podczas oględzin zawieszenia powietrznego należy zwrócić szczególną uwagę na: szczelność przewodów pneumatycznych, zanieczyszczenie miechów, wolną przestrzeń wokół miecha, wysokość nadwozia (działanie zaworu sterującego), czystość tłoka nurnikowego (dolnej podstawy).

Najczęściej spotykane przyczyny uszkodzeń miechów zawieszenia to:

- nadmierne rozciągnięcie i oddzielenie miecha od płyty górnej lub od tłoka (np. z powodu braku ogranicznika skoku),

- uszkodzenie gumy miecha przez środki chemiczne (smar, olej),

- wytarcie gumy miecha przez zanieczyszczenia na tłoku miecha lub przez znajdujący się zbyt blisko inny element pojazdu,

- korozja elementów metalowych,

- zużycie zmęczeniowe w wyniku długotrwałej eksploatacji,

- zastosowanie typu miecha niezgodnego z zaleceniami producenta zawieszenia.

W zawieszeniach hydropneumatycznych czynności diagnostyczne wykonywane metodami bezprzyrządowymi można przeprowadzić wzrokowo lub słuchowo przy uruchomionym silniku. Ocena stanu zawieszenia wykonywana za pomocą oględzin elementów składowych umożliwia wykrycie:

- uszkodzeń mechanicznych (zgięcia i pęknięcia przewodów, przecięcia elementów gumowych itp.),

- nieszczelności instalacji hydraulicznej (wycieków płynu hydraulicznego),

- luzów występujących w miejscach połączeń elementów składowych (np. w miejscu mocowania siłowników hydraulicznych).

W ramach kontroli instalacji hydraulicznej (urządzeń hydraulicznych) zawieszenia wykonuje się najczęściej niżej wymienione czynności:

- oględziny zewnętrzne w celu ustalenia czy elementy instalacji odpowiadają tym wymaganiom technicznym, których spełnienie może być stwierdzone bez użycia przyrządów kontrolnych,

- sprawdzenie szczelności zewnętrznej,

- sprawdzenie zastosowanych materiałów i pokryć ochronnych (powinny być zgodne z wymaganiami dokumentacji technicznej badanego zespołu).

Podczas oględzin należy sprawdzić stan zewnętrzny przewodów. W przypadku przewodów sztywnych typowymi uszkodzeniami są pęknięcia, uszkodzenia powłoki ochronnej i występowanie ognisk korozji. Charakterystycznymi uszkodzeniami przewodów elastycznych są przetarcia i przerwania mechaniczne oraz pęknięcia wynikające ze starzenia się gumy. Uszkodzenia przewodów są zwykle najczęstszą i najprostszą do określenia przyczyną nieszczelności układów hydraulicznych. Ponadto, należy sprawdzić połączenia metalowe (kontrola ich dokręcenia) oraz elastyczne (sprawdzenie opasek zaciskowych). Istotną cechą przewodów elastycznych jest oznaczenie kolorystyczne, które określa ich zastosowanie do połączeń o określonych ciśnieniach roboczych. Na przykład firma Citroën do oznaczania przewodów oraz innych elementów instalacji hydraulicznych stosuje następujące kolory:

Podczas oględzin należy sprawdzić stan zewnętrzny przewodów. W przypadku przewodów sztywnych typowymi uszkodzeniami są pęknięcia, uszkodzenia powłoki ochronnej i występowanie ognisk korozji. Charakterystycznymi uszkodzeniami przewodów elastycznych są przetarcia i przerwania mechaniczne oraz pęknięcia wynikające ze starzenia się gumy. Uszkodzenia przewodów są zwykle najczęstszą i najprostszą do określenia przyczyną nieszczelności układów hydraulicznych. Ponadto, należy sprawdzić połączenia metalowe (kontrola ich dokręcenia) oraz elastyczne (sprawdzenie opasek zaciskowych). Istotną cechą przewodów elastycznych jest oznaczenie kolorystyczne, które określa ich zastosowanie do połączeń o określonych ciśnieniach roboczych. Na przykład firma Citroën do oznaczania przewodów oraz innych elementów instalacji hydraulicznych stosuje następujące kolory:

- czerwony – wysokie ciśnienie (14,5 ≤ p ≤ 17,0 MPa),

- pomarańczowy (różne odcienie) – ciśnienia malejące (pa < p < 14,5 MPa),

- żółty – ciśnienie zasysania i powrotu płynu (p ≈ pa),

- zielony – powrót przecieków (p ≈ pa),

- niebieski – gaz (azot).

W następnej kolejności należy dokonać oceny stanu osłon przeciwpyłowych wraz z opaskami zaciskowymi. Uszkodzenia osłon mogą spowodować widoczne z zewnątrz przecieki. W sprawnym układzie hydraulicznym przecieki są kierowane do zbiornika płynu (z pewnymi wyjątkami). Przed wykonaniem próby szczelności zewnętrznej należy starannie oczyścić zewnętrzne ścianki badanego zespołu oraz odpowietrzyć całą instalację. Przeważnie szczelność sprawdza się przez doprowadzenie do wnętrza obudowy zespołu cieczy roboczej o ciśnieniu minimalnym oraz o ciśnieniu przekraczającym o 50% maksymalne ciśnienie robocze. Wymienione wartości ciśnień należy utrzymać przez pewien czas określony w dokumentacji technicznej, lecz nie krótszy niż 60 sekund. W czasie tej próby nie powinny wystąpić przecieki cieczy roboczej przez uszczelnienia, ścianki i miejsca połączeń. W części końcowej oględzin zewnętrznych należy obserwować zachowanie pojazdu po wyłączeniu silnika. Jeżeli wystąpi szybkie zmniejszanie się prześwitu samochodu (przy braku wycieków płynu hydraulicznego), to świadczy to o dużej nieszczelności wewnętrznej regulatorów prześwitu lub o dużym zużyciu uszczelnień w cylindrach elementów resorujących.

W następnej kolejności należy dokonać oceny stanu osłon przeciwpyłowych wraz z opaskami zaciskowymi. Uszkodzenia osłon mogą spowodować widoczne z zewnątrz przecieki. W sprawnym układzie hydraulicznym przecieki są kierowane do zbiornika płynu (z pewnymi wyjątkami). Przed wykonaniem próby szczelności zewnętrznej należy starannie oczyścić zewnętrzne ścianki badanego zespołu oraz odpowietrzyć całą instalację. Przeważnie szczelność sprawdza się przez doprowadzenie do wnętrza obudowy zespołu cieczy roboczej o ciśnieniu minimalnym oraz o ciśnieniu przekraczającym o 50% maksymalne ciśnienie robocze. Wymienione wartości ciśnień należy utrzymać przez pewien czas określony w dokumentacji technicznej, lecz nie krótszy niż 60 sekund. W czasie tej próby nie powinny wystąpić przecieki cieczy roboczej przez uszczelnienia, ścianki i miejsca połączeń. W części końcowej oględzin zewnętrznych należy obserwować zachowanie pojazdu po wyłączeniu silnika. Jeżeli wystąpi szybkie zmniejszanie się prześwitu samochodu (przy braku wycieków płynu hydraulicznego), to świadczy to o dużej nieszczelności wewnętrznej regulatorów prześwitu lub o dużym zużyciu uszczelnień w cylindrach elementów resorujących.

Sprawdzanie amortyzatorów

Sprawdzanie amortyzatorów

Oględzinom należy poddać przede wszystkim elementy mocujące amortyzatory do ramy (nadwozia) i osi pojazdu oraz obudowy amortyzatorów. Niedopuszczalne są luzy w elementach mocujących amortyzator, zgięcia, pęknięcia obudowy, wycieki. W przypadku amortyzatorów dźwigniowych trzeba zwrócić uwagę na ewentualne wycieki z gniazd osi dźwigni w obudowie amortyzatora, a w przypadku amortyzatorów teleskopowych – na wycieki wzdłuż obudowy. Należy podkreślić, że stan amortyzatorów ma bardzo duży wpływ na żywotność miechów zawieszenia. Po zakończeniu jazdy amortyzator powinien być ciepły; jeżeli jest inaczej, to należy dokładnie zdiagnozować elementy tłumiące. Sprawdzanie działania amortyzatorów bez przyrządów (w samochodach osobowych) polega na gwałtownym obciążeniu kontrolowanego amortyzatora zamontowanego w pojeździe i obserwacji jego działania. Obciążenie wywołuje się przez mocne i gwałtowne naciśnięcie na błotnik (zderzak), a po uzyskaniu maksymalnego ugięcia resorów należy je nagle usunąć. Jeżeli amortyzator działa sprawnie, nadwozie po wykonaniu 1 lub 2 wahnięć powinno wrócić do pozycji początkowej.

Sprawdzanie elementów prowadzących koła i ograniczających ugięcie zawieszenia

Sprawdzanie elementów prowadzących koła i ograniczających ugięcie zawieszenia

Oględziny wahaczy mają na celu stwierdzenie czy nie posiadają one dyskwalifikujących uszkodzeń mechanicznych (pęknięć, skrzywień). Zauważalne luzy świadczą o nadmiernym zużyciu sworzni, tulei wahaczy i są niedopuszczalne. Podczas oględzin drążków reakcyjnych należy sprawdzić ich zamocowanie do nadwozia i mostu napędowego, zwracać uwagę na luzy w połączeniach sworzniowych oraz zabezpieczenie nakrętek. Sprawdzenie elementów ograniczających skok zawieszenia polega na ocenie ich zamocowania, stanu zderzaków gumowych, linek zabezpieczających mosty. Uszkodzenia elementów gumowych, pęknięcia linek kwalifikują te części do wymiany.

Diagnozowanie zawieszenia metodami przyrządowymi

Ocena stanu technicznego układu zawieszenia (przede wszystkim amortyzatorów) metodami przyrządowymi jest bardziej złożona. Stosowane w praktyce przyrządowe metody oceny stanu technicznego amortyzatorów zależą od tego czy jest on wymontowany z samochodu, czy też jest zamontowany w samochodzie.

Określenie stanu technicznego amortyzatora wymontowanego z pojazdu

Określenie stanu technicznego amortyzatora wymontowanego z pojazdu

Najdokładniej stan techniczny amortyzatora można określić po wymontowaniu go z samochodu. Na stanowisku badawczym z mechanizmem korbowym o regulowanej prędkości obrotowej i skoku otrzymuje się wykres pracy amortyzatora hydraulicznego (rys. 2). Układ piszący rejestruje zmianę siły tłumiącej P w funkcji przemieszczenia tłoka amortyzatora S lub zmianę siły tłumiącej P w funkcji prędkości ruchu tłoka amortyzatora V (charakterystyka prędkościowa). Powszechnie stosowane są amplitudowe wskaźniki oceny stanu amortyzatorów. Dobre cechy diagnostyczne wykazuje moc tłumienia, którą uzyskuje się przez całkowanie wykresów otrzymanych podczas badań. Po porównaniu wykresu pracy amortyzatora badanego z wykresem wzorcowym można wykryć podstawowe niesprawności amortyzatorów, jak na przykład: uszkodzenie zaworu, nieszczelność, brak oleju, odkształcenia. Takie pomiary są wykonywane u producenta lub w zakładzie naprawy amortyzatorów.

Badanie stanu technicznego amortyzatorów zamontowanych w pojeździe

Amortyzatory, jako elementy odpowiedzialne za prawidłowe tłumienie drgań nadwozia, badane są na stacjach kontroli i stacjach obsługi pojazdów metodami bezdemontażowymi. Podstawową wadą tych metod jest brak informacji o rodzaju powstającego uszkodzenia i stopniu jego zaawansowania w trakcie eksploatacji samochodu. Często występującymi usterkami amortyzatorów są wycieki płynu i ubytki uszczelnienia tłoczków. Uszkodzenia te są trudne do diagnozowania pod względem ilościowym.

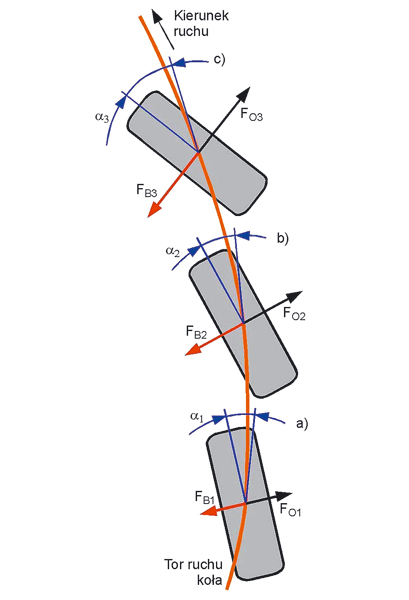

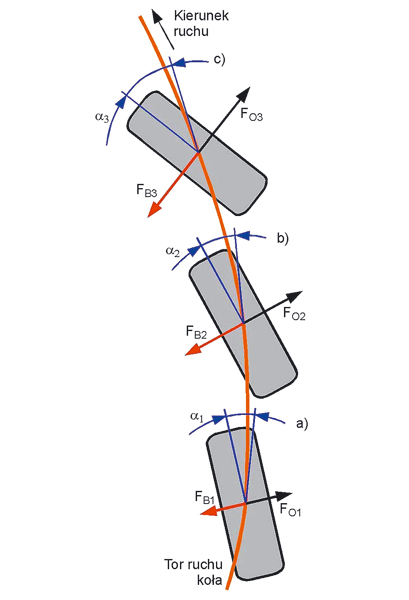

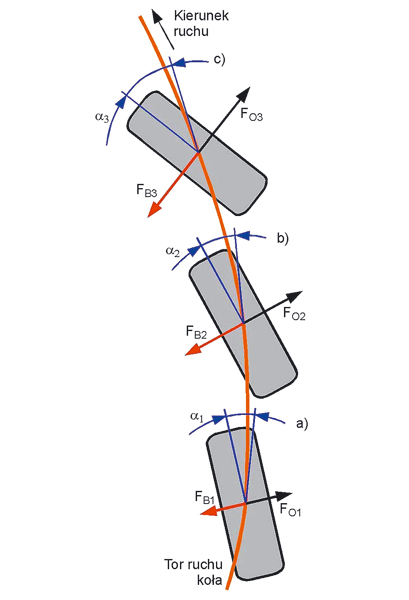

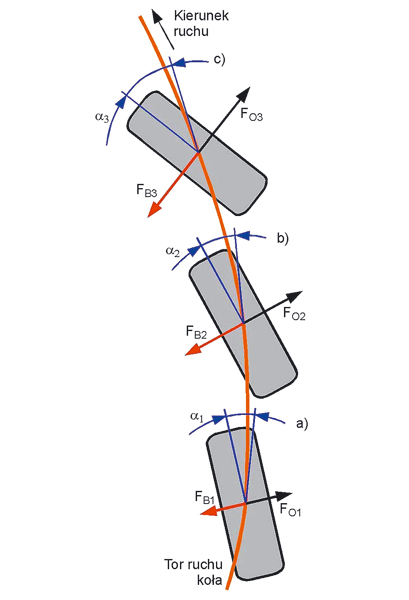

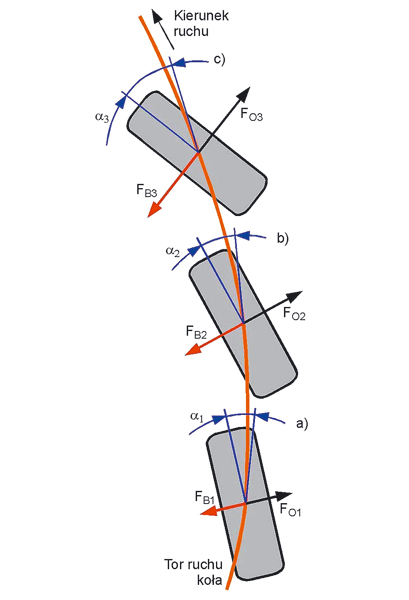

W przypadku amortyzatorów zamontowanych w samochodzie do ich oceny mogą być stosowane dwie metody (rys. 3):

a) metoda drgań swobodnych (wymuszenie impulsowe),

b) metoda drgań wymuszonych (wymuszenie sinusoidalne).

Metoda drgań swobodnych

Metoda drgań swobodnych polega ogólnie na spowodowaniu ruchu nadwozia (wymuszenie impulsowe) oraz obserwacji jego zanikających drgań i należy do prostszych sposobów badania amortyzatorów. O stanie technicznym amortyzatora decyduje liczba i amplituda drgań. W nowszych odmianach tej metody mierzy się siłę nacisku koła na podłoże. Charakterystyki swobodnych drgań tłumionych można uzyskać następującymi sposobami:

- opuścić samochód z pewnej wysokości na koła (z podstawek),

- zastosować zapadnię,

- wymusić ruch nadwozia w dół przez ugięcie elementów sprężystych,

- na stanowisku płytowym wykorzystać wymuszenie niskoczęstotliwościowe występujące w czasie hamowania.

Pierwszy z wymienionych sposobów polega na najechaniu kołami danej osi na podstawki w kształcie klina (rys. 4), z których koła spadną swobodnie i wzbudzą drgania nadwozia, możliwe do zarejestrowania przez urządzenie pomiarowe. W drugim przypadku (rys. 5) drgania przedniej lub tylnej części pojazdu są wywołane przez opuszczenie zapadni (podstawki, płyty najazdowej lub ramy). Koła danej osi spadają i pobudzają do drgań swobodnych bryłę nadwozia. W trzecim przypadku, po zablokowaniu kół przednich lub tylnych, na przykład za pomocą specjalnego urządzenia ściąga się nadwozie do określonego położenia. Po zwolnieniu urządzenia dociążającego nadwozie drga swobodnie, a rejestrator kreśli wykres swobodnych drgań tłumionych. Czwarty sposób polega na pełnym wyhamowaniu samochodu na stanowisku płytowym, gdzie następuje maksymalne ugięcie nadwozia pojazdu jako reakcja od sił hamowania, a następnie zanikanie drgań, aż do osiągnięcia stanu równowagi. Analizuje się uzyskane wykresy oscylacji zawieszenia.

Metoda drgań wymuszonych

W stacjach kontroli pojazdów i stacjach obsługi samochodów powszechnie stosuje się do badania zawieszenia (amortyzatorów) metodę drgań wymuszonych. Metodę drgań wymuszonych można zrealizować na dwóch typach testerów wibracyjnych:

- o zmiennej amplitudzie drgań,

- o stałej amplitudzie drgań.

Metoda ta polega na wymuszeniu drgań pionowych badanego koła powyżej częstotliwości rezonansowej (koło znajduje się na płycie najazdowej włączonego urządzenia – wzbudnika drgań). Po usunięciu siły wymuszającej następuje zanikanie drgań na skutek ich tłumienia przez amortyzator, elementy zawieszenia i elastyczną oponę. W miarę obniżania się częstotliwości drgań w pewnej chwili następuje rezonans, którego amplituda charakteryzuje stan amortyzatora (przy rezonansie amplituda drgań zależy od współczynnika tłumienia). Jakość tłumienia amortyzatora ocenia się na podstawie analizy:

- drgań w funkcji czasu (tzw. metoda Boge),

- nacisku koła na podłoże (tzw. metoda Eusama).

Schemat ideowy metody Boge przedstawiono na rys. 6. W przypadku tej metody (rejestracja zmiennej amplitudy drgań w funkcji czasu) miarą jakości amortyzatora jest podwójna amplituda drgań rezonansowych. Wartość tej amplitudy porównuje się z amplitudą wzorcową dla badanego samochodu. Ten sposób pomiaru wymaga posiadania bazy danych wartości wzorcowych amplitud. Zastosowanie metody pomiaru dekrementu tłumienia jest w pełni słuszne dla układów liniowych. Metoda kontroli Eusama polega na wymuszeniu drgań badanego koła od częstotliwości 0 Hz do częstotliwości minimum 24 Hz ze stałą amplitudą 6 mm, a następnie swobodnym tłumieniu tych drgań od częstotliwości maksymalnej do częstotliwości 0 Hz. Mierzy się wówczas nacisk dynamiczny koła w celu określenia skuteczności tłumienia drgań zawieszenia (stopnia przylegania koła pojazdu do podłoża) za pomocą wskaźnika (liczby) Eusama.

Schemat ideowy tej metody pokazano na rys. 7. Czujniki 2 i przetwarzający układ elektroniczny 3 służą do pomiaru nacisku koła jezdnego na płytę 1 stanowiska. Zastosowanie tej metody (tester o stałej amplitudzie drgań) wymaga odniesienia wyników pomiaru do wartości wymaganych, które zostały określone przez Europejskie Stowarzyszenie Producentów Amortyzatorów (European Shock Absorbers Manufactures Association). Należy podkreślić, że na wynik pomiaru mają wpływ nie tylko stan techniczny amortyzatora, ale również inne czynniki, na przykład: typ ogumienia i ciśnienie powietrza w nim, obciążenie pojazdu oraz stosunek masy resorowanej do masy nieresorowanej dla badanej osi. W związku z tym, uzyskane w wyniku badań tą metodą wskaźniki Eusama mają charakter orientacyjny. Przyjęcie stałej (około 16 Hz) częstotliwości rezonansowej ogranicza możliwości metody. Poszczególne koła mogą mieć takie same wartości wskaźnika (na przykład 50%), ale uzyskane przy różnej częstotliwości rezonansowej. Wymienione ograniczenia tej metody mają wpływ na bezpieczeństwo jazdy.

Ograniczenia metody Eusama stały się powodem opracowania zmodyfikowanych metod badania układu zawieszenia:

- metody Eusama plus (zastosowano urządzenie o zmiennej częstotliwości drgań wymuszających),

- metody Eusama z analizą fazową (pomiar kąta przesunięcia fazowego między sinusoidalnymi sygnałami przemieszczenia płyty i siły nacisku koła na płytę).

dr inż. Kazimierz Sitek

Komentarze (2)