Tarcie występuje wszędzie wokół nas, a my właściwie nie zdajemy sobie z tego sprawy. Wszystkie otaczające nas przedmioty, które nie są związane trwale z podłożem (nawet nachylonym pod sporym kątem do poziomu) są nieruchome, ponieważ siła tarcia jest większa od wszystkich innych sił mogących spowodować ich ruch.

Dzięki tarciu podeszwy buta o ziemię możemy chodzić, klocki hamulcowe trące o tarcze mogą zahamować najcięższy i najbardziej rozpędzony samochód, a sprzęgła przeniosą najwyższy moment obrotowy. Niestety, w większości przypadków tarcie jest czynnikiem szkodliwym, który musimy maksymalnie redukować, aby zapewnić właściwą pracę maszyn, urządzeń czy pojazdów. Prawie każdy wie, że kiedy jedno ciało stałe przesuwamy po powierzchni drugiego, zawsze występują opory ruchu, które określane są jako tarcie. Sprawdzono praktycznie, że tarcie w czasie toczenia jest zwykle znacznie mniejsze niż tarcie w czasie przesuwania przedmiotów.

Powszechnie wiadomym jest, że tarcie zawsze powoduje:

- straty mocy, nieraz bardzo duże, zależne od konstrukcji urządzenia,

- zużycie współpracujących ze sobą elementów.

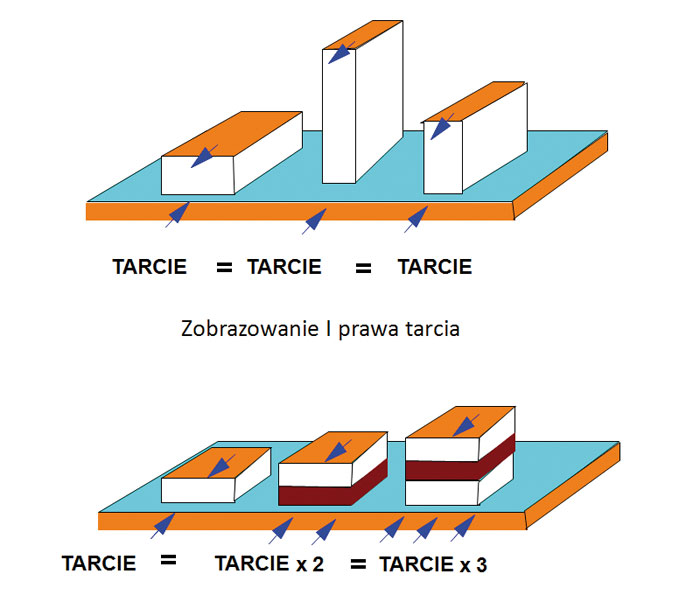

Jest to czynnik ograniczający rozwiązania konstrukcyjne, możliwe do uzyskania parametry eksploatacyjne, ekonomię działania i trwałość większości maszyn. W wielu przypadkach nie jesteśmy w stanie uzmysłowić sobie wielkości strat mocy w otaczających nas, powszechnie stosowanych urządzeniach. Dla przykładu, nawet w najbardziej nowoczesnych, ekonomicznych, zawierających wszystkie znane obecnie udogodnienia samochodach ciągle jeszcze około 20% mocy silnika jest tracone na pokonanie tarcia jego części wewnętrznych. Dla odmiany w najczęściej stosowanych w lotnictwie (i nie tylko) silnikach turbinowych straty mocy, dzięki rozwiązaniom konstrukcyjnym i łatwiejszemu łożyskowaniu, wynoszą tylko 1-2%. Straty mocy nie są jedynym skutkiem tarcia. Nadmierne tarcie w silnikach spalinowych prowadzi do zużycia łożysk, gładzi cylindrowych i elementów układów rozrządu. Prawa tarcia przedstawiające proces tarcia w sposób ilościowy opisał po raz pierwszy francuski badacz Guillaume Amontons w 1699 roku, są one znane jako prawa określane jego nazwiskiem. Pierwsze z nich mówi, że tarcie jest niezależne od nominalnej powierzchni kontaktu pomiędzy dwoma ciałami stałymi. Prawo to niektórych zadziwia, gdyż trudno jest sobie wyobrazić, że dla tarcia nieistotna jest powierzchnia styku, a tylko siła. Drugie prawo określa, że tarcie jest proporcjonalne do obciążenia między powierzchniami. Mówiąc prosto – im większa siła działa na ciało, tym większa jest siła tarcia do pokonania przy wprawianiu go w ruch.

Obciążenie dociska przedmiot do powierzchni, a siła wprawiająca przedmiot w ruch jest skierowana przeciwnie do siły tarcia. Siła tarcia, jak wynika z równania, jest proporcjonalna do obciążenia i zależna od współczynnika tarcia. Im mniejszy współczynnik tarcia, tym mniejsza działa siła tarcia. Współczynnik tarcia jest trudny do przewidzenia, określa się go doświadczalnie. Współczynnik tarcia pomaga określić minimalną siłę potrzebną do wprawienia przedmiotu w ruch.

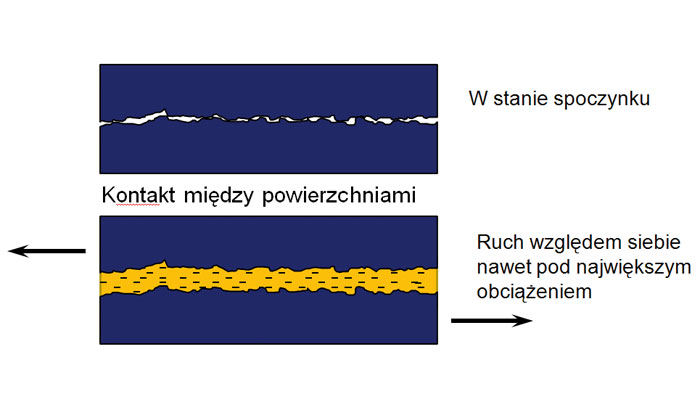

Tarcie jest oporem ruchu jednej powierzchni przesuwającej się względem powierzchni drugiej. Przedstawiony rysunek pokazuje, że siła powodująca ruch musi pokonać tarcie pomiędzy wszystkimi kontaktującymi się nierównościami obu powierzchni. Tarcie pomiędzy dwoma suchymi powierzchniami ciał stałych przesuwającymi się po sobie wynika głównie z adhezji i nierówności powierzchni. Nawet najgładsza, wyszlifowana powierzchnia w rzeczywistości posiada bardzo małe chropowatości czy nierówności. Dwa ciała stałe stykające się ze sobą mają kontakt tylko pomiędzy szczytami powierzchniowych wypukłości. Najbardziej obrazowo można przedstawić to jako przesuwanie jednego pilnika po drugim. Im bardziej powierzchnie są wzajemnie dociskane, tym większe występuje tarcie.

Ponieważ tarcie jest dla nas zjawiskiem szkodliwym, musimy przeciwstawić się jego działaniu. Dlatego musimy minimalizować tarcie tak bardzo, jak tylko jest to możliwe. Jednym ze sposobów jest minimalizacja współczynnika tarcia między powierzchniami. Wszędzie, gdzie jest to konstrukcyjnie możliwe, stosujemy łożyska toczne lub rozwiązania zapewniające najniższe współczynniki tarcia. Jednak najprostszym rozwiązaniem problemu jest smarowanie, czyli wprowadzanie substancji rozdzielającej obie działające na siebie powierzchnie i umożliwiające ich ruch względem siebie.

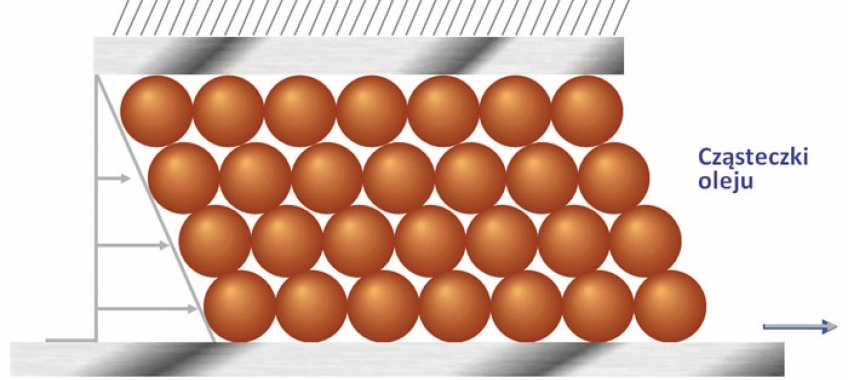

Stwierdzono, że tarcie pomiędzy cząsteczkami oleju poruszającymi się względem siebie jest mniejsze niż tarcie powierzchni poruszających się względem siebie. Warstwy oleju płynące kolejno jedna po drugiej rozdzielają elementy, a występujące wewnątrz nich opory tarcia są znacznie mniejsze niż w przypadku bezpośredniego kontaktu powierzchni. Przedstawiając to obrazowo – cząsteczki oleju są jakby zespołem kulek toczących się po sobie i względem siebie, a przy okazji powierzchnia przedmiotu unosi się i ślizga po najwyższej warstwie. Opór wewnętrzny płynięcia warstw względem siebie określany jest jako lepkość oleju.

Jak z tego wynika, smarowanie jest rozdzielaniem współpracujących elementów warstwą środka zmniejszającego tarcie:

- gazem – podczas tego typu smarowania szybko przepływający gaz (najczęściej powietrze) tworzy wir, który unosi i wprawia w ruch obrotowy łożyskowany element, uniemożliwiając jego kontakt z innymi częściami urządzenia; przepływający gaz równocześnie doskonale chłodzi elementy;

- cieczą (filmem olejowym) – olej w zależności od lepkości tworzy film olejowy o różnej grubości, rozdzielający i smarujący współpracujące elementy;

- stałymi środkami smarnymi (teflon, MoS2, grafit itp.) – stosowanymi w przypadku bardzo dużych obciążeń i małych prędkości względnych współpracujących elementów.

Wykorzystywana jest warstwowa struktura krystaliczna substancji mogąca ulegać ścinaniu i przesuwaniu warstw między sobą przy małych współczynnikach tarcia.

Środki smarne mają do spełnienia w urządzeniach bardzo wiele funkcji, zależnych oczywiście od ich rodzaju i stopnia skomplikowania. Najmniej funkcji do spełnienia mają oleje wrzecionowe, które, szybko przepływając przez wrzeciona, głównie odbierają ciepło. Najwięcej funkcji, i to w dodatku w najtrudniejszych warunkach, muszą spełniać oleje silnikowe.

Podstawowe funkcje środka smarnego to:

- redukcja tarcia i zużycia współpracujących części,

- zabezpieczenie części metalowych przed korozją i rdzewieniem,

- mycie i dyspergowanie zanieczyszczeń,

- chłodzenie,

- uszczelnianie.

Efektem dobrego i efektywnego działania środka smarnego, czyli smarowania jest separacja dwóch poruszających się względem siebie powierzchni przez film środka smarującego. Niezwykle ważnym parametrem jest grubość filmu olejowego, który musi być na tyle gruby, aby nie dopuścić do bezpośrednich kontaktów metal-metal najbardziej wystających elementów powierzchni nawet podczas najwyższych obciążeń. Warstwa oleju jest przyklejona do całej powierzchni, powodując płynne ślizganie względem niej drugiej powierzchni pomimo działających obciążeń. Taki stan jest określany jako „pełny film smarny” lub jest nazywany „smarowaniem hydrodynamicznym”. Jest to najbezpieczniejszy, zapewniający największą trwałość urządzeń sposób smarowania. Na wydajność smarowania wpływ mają lepkość i parametry eksploatacyjne oleju, zapewniające możliwość tworzenia i utrzymania w pełni zabezpieczającego filmu olejowego o odpowiedniej grubości oraz wydajność i skuteczność systemów smarowania. System smarowniczy musi dostarczać wystarczającą ilość oleju pod odpowiednim ciśnieniem, aby nawet na moment nie doprowadzić do niedoboru oleju w układzie.

W zależności od potrzeb możemy wpływać na grubość filmu olejowego:

- dobierając przy ustalonej temperaturze wyższą klasę lepkości oleju;

- uwzględniając wpływ na lepkość powodowany spadkiem temperatury w czasie pracy (w takim przypadku lepkość zawsze się zwiększa);

- obniżając obciążenia działające w węzłach tarcia;

- zwiększając prędkość ślizgania się (np. zwiększając prędkość obrotową wału wewnątrz panewki).

Powyżej pewnej prędkości obrotowej samoczynnie tworzący się w łożyskach klin olejowy podnosi ciśnienie oleju, co doskonale separuje powierzchnie oraz znacznie redukuje tarcie. Ma to istotne znaczenie w łożyskach ślizgowych wału korbowego.

Rozkład ciśnień oleju w łożysku ślizgowym

Smarowanie hydrodynamiczne zachodzi w łożyskach ślizgowych wałów obracających się pod obciążeniem z odpowiednią prędkością. Średnica wału jest zawsze mniejsza od średnicy łożyska (z tolerancją taką, aby wał mógł się obracać), a wał układa się lekko mimośrodowo względem osi obrotu. W czasie zwiększania się obrotów następuje sprężanie oleju, który jest wciskany następnie pod obracający się wał, powodując jego uniesienie proporcjonalne do wytworzonego ciśnienia oleju. Nazywane jest to tworzeniem klina olejowego rozdzielającego powierzchnie i smarującego łożysko. Uniesiony wał obraca się bezproblemowo przy zmniejszonym tarciu. Spadek obrotów poniżej pewnej granicy spowoduje zanik ciśnienia oleju, kontakt części metalowych i zwiększenie tarcia.

Do właściwego smarowania potrzebne są wysokiej jakości środki smarne, będące mieszaniną odpowiedniego oleju bazowego (w zależności od zastosowania syntetycznego lub mineralnego albo ich mieszanka), i zestaw skomplikowanych związków chemicznych, tworzących pakiet dodatków uszlachetniających.

Oleje silnikowe produkowane są przez blenderów potrafiących prawidłowo zmieszać te składniki i zapakować je w trafiające w gusta klientów opakowania.

dr inż. Andrzej Tippe

Komentarze (0)