Lumag, polski producent materiałów ciernych, za 700 000 złotych rozbudowuje swoją fabrykę o nową linię aplikującą warstwę green coat. W rezultacie, wytwarzane przez firmę klocki hamulcowe będą oferowały jeszcze wyższy poziom bezpieczeństwa, czego najlepszym dowodem jest krótsza nawet o 3 metry droga hamowania od 50 km/h do 0 km/h w czasie etapu docierania się nowo założonych klocków.

Wszystkie klocki hamulcowe dopuszczone do sprzedaży w Europie muszą spełniać normę ECE R90, która określa m.in. maksymalną długość drogi hamowania. Niestety, bardzo często nowy komplet klocków nie gwarantuje pełnej skuteczności hamowania od razu po zamontowaniu – standardowo staje się to możliwe dopiero po przejechaniu 200-300 kilometrów. Oznacza to, że kierowca przynajmniej kilkadziesiąt razy zredukuje prędkość swojego pojazdu dysponując osłabionym układem hamulcowym. Zjawisko to - profesjonalnie określane jest jako green fade - opisywane jest jako zanik siły hamowania spowodowany zbyt gwałtownym naciśnięciem pedału hamulca na nowych klockach hamulcowych.

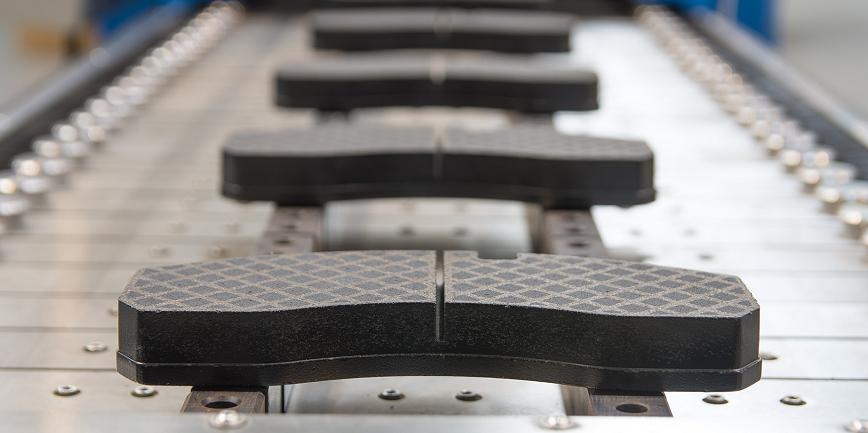

- Odpowiedzią na zjawisko green fade jest green coat, czyli cienka powłoka, wykonana np. z krzemianów, położona na zewnętrzną powierzchnię cierną klocka. W rezultacie, klocki hamulcowe wyposażone w system green coat oferują wyższy współczynnik tarcia już od pierwszego użycia hamulca, a to znacząco skraca drogę hamowania pojazdu podczas procesu docierania się klocka. Powłoka wystarcza na około kilkadziesiąt hamowań, czyli na okres, jaki nowy klocek potrzebuje, by uzyskać pełną sprawność. Badania dowodzą, że green coat pozwala skrócić drogę hamowania z 50 km/h do 0 km/h nawet o 3 metry, które mogą sprawić że kierowca uniknie groźnej kolizji – mówi Marcin Darowny, kierownik w Dziale Badań i Rozwoju Lumag.

Nowa linia aplikacyjna do nakładania warstwy green coat

W ramach realizowanej inwestycji, zlokalizowana w wielkopolskim Budzyniu fabryka Lumag zostanie rozbudowana o niezależną linię aplikującą warstwę green coat. W ramach stanowiska materiał

w postaci półpłynnej zostanie naniesiony metodą sitodruku na powierzchnię roboczą materiału ciernego. Prawidłowe położenie wzoru kratki opracowanej przez ekspertów Lumag zapewni laserowy system pozycjonowania sita. Następnie klocki zostają automatycznie przeniesione do modułu suszącego. Co szczególnie warte podkreślenia, w procesie produkcyjnym nie są wykorzystywane rozpuszczalniki, co wpływa na ekologiczność produkcji.

- Bezpieczeństwo oraz innowacyjność od 30 lat wyznaczają kierunki realizowanych przez nas działań. Z tego powodu nasze produkty wytwarzamy w najnowocześniejszej w Europie Środkowo-Wschodniej fabryce materiałów ciernych, którą cały czas rozwijamy. Kolejnym etapem jest powstanie niezależnej linii aplikującej green coat. W rezultacie niemal wszystkie wytwarzane przez nas klocki hamulcowe będą wyposażone w tę warstwę, do tej pory taką opcję oferowaliśmy jedynie dla wybranych referencji – dodaje Marek Żak, prezes firmy Lumag.

Komentarze (0)