Na rynku części zamiennych można spotkać zamienniki dwumasowego koła zamachowego oferowane jako zestaw składający się ze standardowego koła jednomasowego i tradycyjnego zestawu sprzęgłowego – zawierającego elastyczną tarczę sprzęgłową z tłumikiem drgań skrętnych. Czy takie zamienniki można i warto stosować w nowoczesnych silnikach?

Dlaczego producenci współczesnych pojazdów, dążący do zmniejszania kosztów ich produkcji, nie stosują tańszego rozwiązania, jakim jest doskonale znane standardowe koło zamachowe z elastyczną tarczą sprzęgłową? Wymiana takiego elementu w pojazdach starszej generacji nie przysparzała przecież większych problemów, a samo koło zamachowe co najwyżej wymagało serwisowania w postaci przetoczenia. Ale na początek troszkę historii i powodów wprowadzenia do pojazdów samochodowych dwumasowych kół zamachowych.

Silniki w pojazdach samochodowych, sprzęgło, skrzynie biegów, przeguby, wały napędowe oraz napędzane koła pojazdów w uproszczeniu składają się na budowę układu przeniesienia napędu w pojeździe, który ze względu na komfort oraz wagę układu musi relatywnie zostać elastycznie zestrojony w stosunku do momentów obrotowych na niego działających. Na pierwszym biegu mogą działać na układ momenty skrętne dochodzące nawet do 90 stopni.

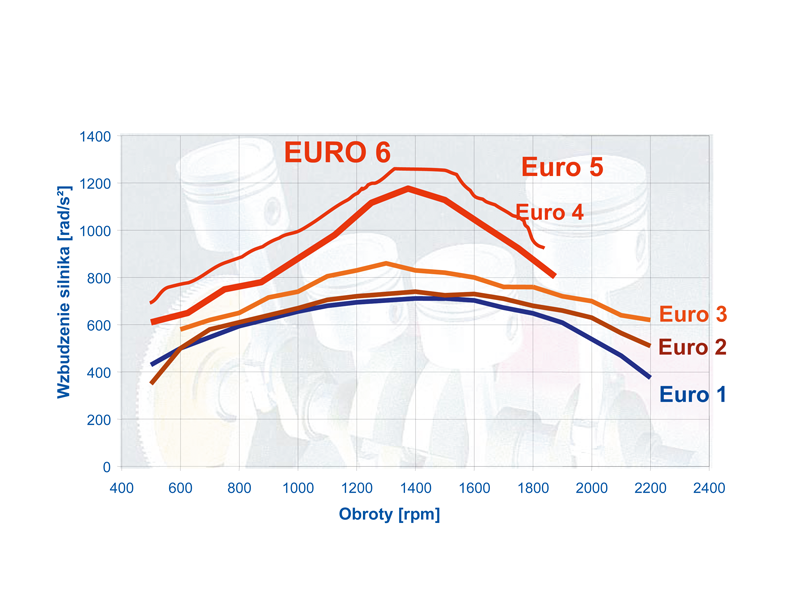

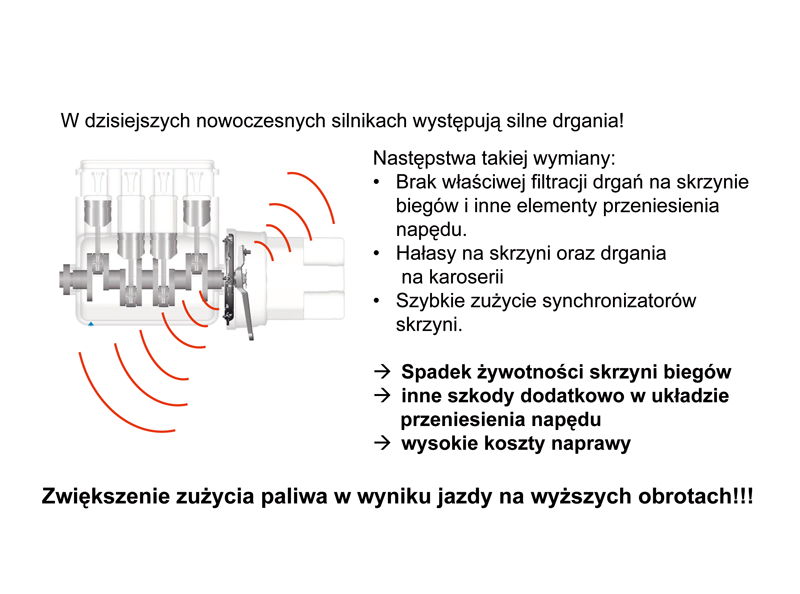

Dążenie do redukcji masy pojazdów, wzrost przyspieszeń kątowych na poszczególnych cylindrach (związanych z coraz wyższymi ciśnieniami wtrysku w układach wtryskowych nowoczesnych silników), stosowanie nowej generacji skrzyń o coraz większej liczbie biegów (manualne skrzynie 7-biegowe), coraz rzadsze oleje stosowane w skrzyniach biegów (celem redukcji oporów w układzie przeniesienia napędu) oraz zwiększenie rozpiętości zmian biegów (pozwalającej na wykorzystanie niższych prędkości obrotowych na wysokich biegach) wzmacnia niepożądane hałasy w układzie napędowym. W związku z tym wymagane jest coraz bardziej efektywne wytłumienie drgań, nie tylko celem zapewnienia komfortu kierowcy oraz pasażerom, ale przede wszystkim ochronie i wydłużeniu żywotności elementów układu przeniesienia napędu.

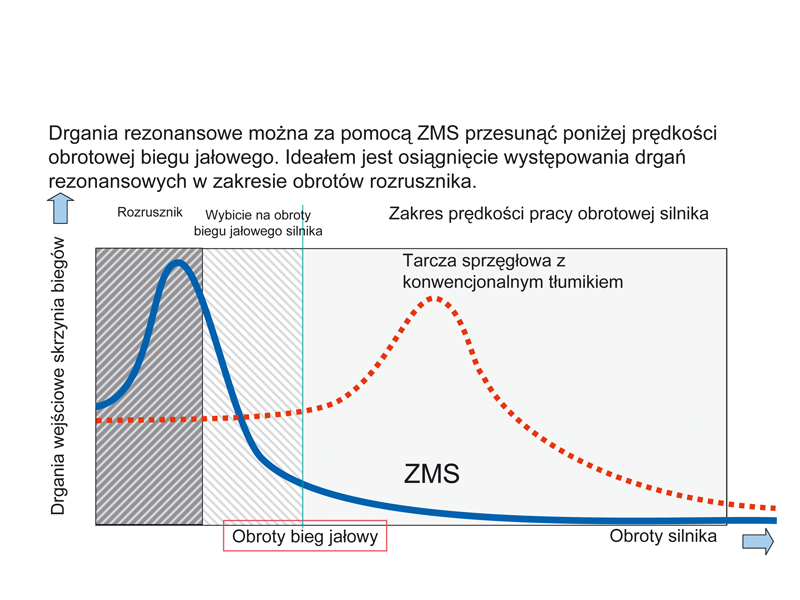

W układach z tarczą sprzęgłową z tłumikiem drgań skrętnych rezonans drgań własnych (tzw. 3-rezonansowa), przy włączonym biegu, występuje najczęściej w zakresie pomiędzy 40-70 Hz, to znaczy przy prędkościach obrotowych towarzyszących zakresowi użytkowej prędkości w pojeździe, dlatego konstruktorzy starają się w celu minimalizacji wysterowania hałasów obniżyć występowanie drgań o charakterze rezonansowym tak, żeby występował on poza zakresem użytkowej prędkości obrotowej silnika. Jeżeli nie można tego osiągnąć w zestrojeniu tłumika drgań skrętnych w tarczy sprzęgłowej, to w dzisiejszych konstrukcjach przenosi się tłumienie do koła zamachowego, konstruując tzw. dwumasowe koło zamachowe. 3-rezonansowa drgań własnych w wypadku kół dwumasowych zawiera się w przedziale 6 do 20 Hz, czyli w zakresie obrotów rozrusznika, poniżej prędkości obrotowej biegu jałowego 250 do 400 1/min. W wypadku ciężkich pojazdów użytkowych (średnice sprzęgieł 430) tarcze sprzęgłowe posiadają 3-rezonansową drgań własnych pomiędzy 30 a 50 Hz, wystarczająco nisko, aby nie trzeba było stosować dwumasowych kół zamachowych. (ale ze względu na lepsze wykorzystanie większego zakresu prędkości obrotowej na wysokich biegach koła dwumasowe też coraz częściej będą spotykane w silnikach ciężkich pojazdów użytkowych).

Moment obrotowy współczesnych pojazdów samochodowych wystarczy, aby pojazd poruszał się przy prędkości obrotowej silnika 800 do 1000 1/min. Aby wytłumić drgania powstające w tym zakresie prędkości obrotowej tłumikiem drgań skrętnych w tarczy sprzęgłowej, trzeba by skonstruować tłumik o małej sztywności 1 Nm/° lub zwiększyć znacząco moment bezwładności masy pomiędzy układem tłumika a skrzynią biegów. Obydwa rozwiązania konstrukcyjne nie mogą być zastosowane w układzie standardowego sprzęgła ze względu na obciążenie skrzyni biegów, zmniejszenie komfortu przełączania biegów (w związku ze wzrostem masy sprzęgła) czy hałasów towarzyszących uderzeniom za miękkich sprężyn przy zmianie momentu oraz zmniejszeniu ich wytrzymałości. Dlatego tłumik drgań skrętnych integruje się obecnie w kole zamachowym, które dzieli się na dwie masy, tak zwaną masę pierwotną oraz masę wtórną. Zespół ten znany jest pod nazwą dwumasowego koła zamachowego.

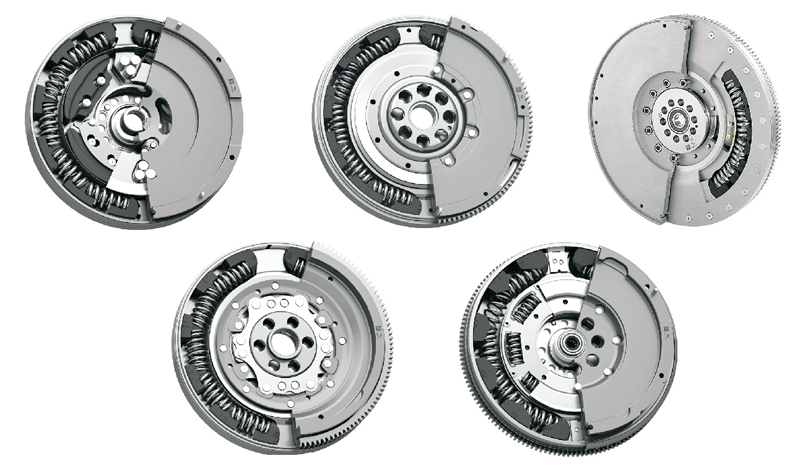

Dwumasowe koła zamachowe (DKZ) zostały wprowadzone do seryjnej produkcji pod koniec lat osiemdziesiątych zeszłego stulecia, a obecnie stosowane są w układach przeniesienia napędu w około 75% produkowanych pojazdów osobowych. Coraz częściej są też fabrycznie montowane w pojazdach użytkowych powyżej 7 ton ładowności (średnica DKZ do 430 mm).

Skąd bierze się tak szerokie wykorzystanie DKZ?

Coraz bardziej powszechne wykorzystanie DKZ we współczesnych pojazdach nie jest podyktowane jedynie dążeniem do poprawy komfortu jazdy poprzez skuteczniejszą filtrację drgań w układzie przeniesienia napędu. Rozwiązanie to zostało w znacznym stopniu wymuszone przez następujące czynniki:

- rozwój nowych technologii stosowanych w układzie zasilania pojazdu (skutkujących zwiększeniem ciśnienia wtrysku, szczególnie w przypadku silników wysokoprężnych);

- zastąpienie odlewów żeliwnych lżejszymi materiałami (stopami aluminium oraz magnezu, zmniejszającymi masę pojazdu, ale też mającymi gorsze właściwości tłumienia drgań);

- dążenie do ograniczenia emisji spalin, co jest skutkiem coraz bardziej restrykcyjnych norm EURO, sukcesywnie wprowadzanych od początku lat dziewięćdziesiątych;

- rozwój przekładni zmian biegów z coraz większą liczbą przełożeń (koncern ZF już dzisiaj wytwarza manualne przekładnie 7-biegowe), które wymagają stawienia czoła wyzwaniom konstrukcyjnym związanym z drganiami rezonansowymi (te ostatnie występują zwłaszcza w zakresie obrotów biegu jałowego oraz przy niskich prędkościach obrotowych, które sprzyjają ograniczaniu ilości spalanego paliwa).

Zastosowanie DKZ umożliwia przeniesienie drgań rezonansowych znacznie poniżej prędkości obrotowej biegu jałowego. Warto przypomnieć, że stosunek momentów bezwładności silnika i skrzyni biegów w starszych konstrukcjach (ze standardowym, pojedynczym kołem zamachowym) sprawia, że generowane przez silnik drgania w zakresie prędkości obrotowej około 1300 obr./min (tradycyjny układ ze sztywną tarczą sprzęgłową bez tłumika drgań skrętnych) są przenoszone na przekładnię zmiany biegów z bardzo słabym współczynnikiem ich tłumienia. Dochodzi wówczas do uderzeń kół zębatych, czemu towarzyszy charakterystyczny odgłos klekotania. Umieszczenie tłumików drgań skrętnych w tarczach sprzęgłowych (w ostatnich generacjach występujących w wersjach trzystopniowych) pozwoliło co prawda na przesunięcie występowania drgań rezonansowych w zakres mniejszych prędkości obrotowych, ale spełniało swoje zadanie jedynie w starszych układach przeniesienia napędu. W konstrukcjach tych nie dochodziło do tak znaczących obciążeń, a co za tym idzie do powstawania tak dużych drgań, jak w dzisiejszych, coraz lżejszych i jednocześnie znacznie mocniejszych (ilość mocy w przeliczeniu na pojemność) konstrukcjach.

Przykładowe porównanie: Mercedes 190 (W201) z 1992 roku z silnikiem D 2.0 przy 2700-3500 obr./min miał 75 koni mocy oraz 126 Nm. Współczesne pojazdy dysponujące tą samą pojemnością silnika, np. BMW F30 320D osiąga moc 184 koni oraz przenosi 380 Nm już pomiędzy 1750 a 2750 obr./min.

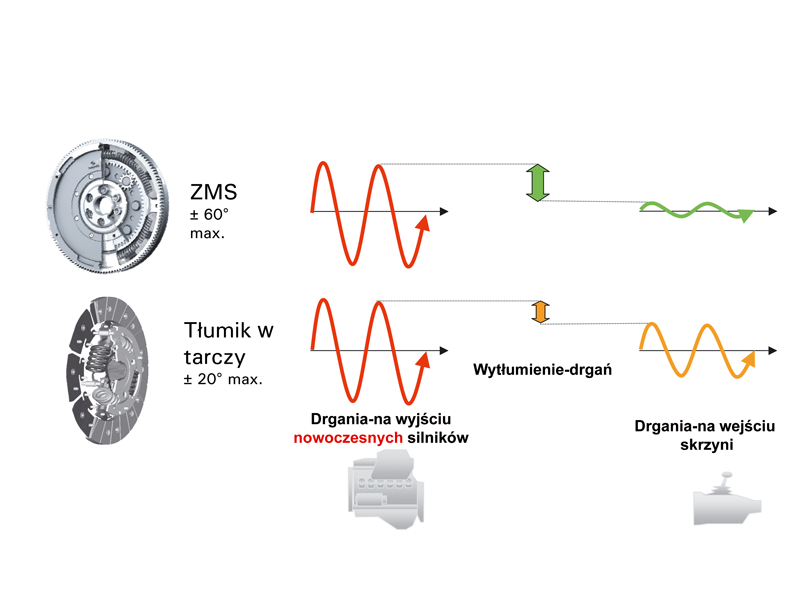

Przeniesienie tłumika drgań skrętnych z tarczy sprzęgłowej do koła zamachowego oraz podzielenie tego ostatniego na dwie części (masy) przyczyniło się do powstania układów charakteryzujących się mniejszym współczynnikiem sztywności sprężyn, bardziej elastyczną pracą oraz kątami skrętu dochodzącymi do 60 stopni. Dodatkowo zastosowanie specjalnych smarów umożliwia redukcję tarcia wewnętrznego oraz dodatkowe tłumienie hydrokinetyczne. Poprzez zmianę stosunków bezwładności oraz zastosowanie tłumika drgań umiejscowionego w kole zamachowym zakres drgań rezonansowych zostaje przesunięty do niższych prędkości obrotowych od pracy silnika na biegu jałowym (blisko zakresu obrotów rozrusznika).

Współczesne pojazdy wyposażone w DKZ nie tylko pracują z prędkościami rzędu 700-800 obr./min na biegu jałowym, ale też umożliwiają jazdę z mniejszymi prędkościami obrotowymi na poszczególnych biegach, co przyczynia się do ograniczenia emisji spalin oraz zmniejsza zużycia paliwa nawet do 5%.

Projektowane obecnie manualne przekładnie zmiany biegów również powstają pod kątem zastosowania DKZ. Wiąże się to z:

- zastosowaniem w przekładniach rzadszych olejów syntetycznych;

- rozwojem nowoczesnych synchronizatorów, w których elementy cierne coraz częściej wykonane są przy użyciu włókien węglowych zamiast molibdenu;

- stosowaniem stopów metali lekkich, które z jednej strony redukują masę pojazdu, a z drugiej są bardziej podatne na przenoszenie drgań na inne elementy układu przeniesienia napędu oraz karoserię.

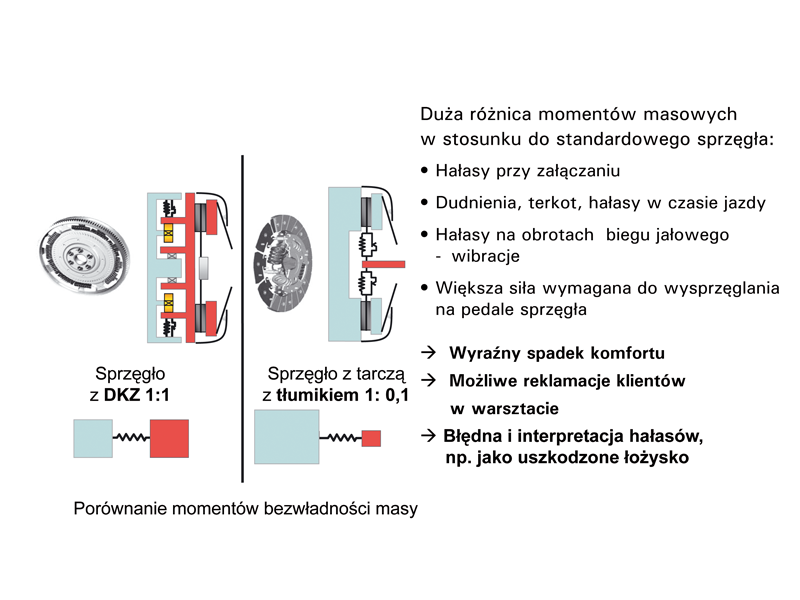

W tym miejscu powróćmy do kluczowego zagadnienia – czy jako zamiennika DKZ można użyć zestawu popularnie zwanego czteroelementowym? Przypomnijmy, że w skład takiego zestawu wchodzi jednoelementowe koło zamachowe oraz konwencjonalny tłumik drgań skrętnych w tarczy sprzęgłowej. Odpowiedź na powyższe pytanie brzmi – oczywiście można, ale należy liczyć się z konsekwencjami. Praktyka warsztatowa wskazuje, że taka zamiana może w krótkim czasie doprowadzić do uszkodzenia elementów w układzie przeniesienia napędu, generując dodatkowo znaczne koszty naprawy. Zestawy z jednomasowym kołem zamachowym zdecydowanie odbiegają też charakterystyką tłumienia drgań od tej, którą zapewnia DKZ.

Każda jednostka napędowa oraz układ przeniesienia napędu jest zestrajany nie tylko mechanicznie, ale także za pomocą specjalistycznego oprogramowania. Wymiana fabrycznego zestawu z DKZ na zestaw czteroelementowy wymusza zmianę związaną z przeprogramowaniem jednostki sterującej silnikiem, a przede wszystkim konieczność podniesienia obrotów biegu jałowego. Zastosowanie jednoelementowego koła zamachowego skutkuje także szybszym zużyciem elementów w układzie przeniesienia napędu, m.in. krótszą żywotnością skrzyni biegów wskutek szybszego zużycia synchronizatorów oraz innych elementów. Wiąże się to z drastycznie zwiększoną masą synchronizowaną po stronie skrzyni biegów. Znacząco wzrasta też poziom drgań przenoszonych na elementy zewnętrzne pojazdu, co oczywiście przekłada się na gorszy komfort jazdy, szczególnie w zakresie małych prędkości obrotowych. Dalsze konsekwencje wynikające z takiej zamiany mogą mieć wpływ nawet na takie elementy, jak przeguby napędowe czy łożyskowanie silnika i skrzyni biegów.

Z perspektywy pracowników warsztatu trzeba liczyć się z ewentualnymi reklamacjami klientów wynikającymi z efektów ubocznych zastosowania zestawu czteroelementowego. Najczęstsze z nich to: niepokojące hałasy (dudnienie, terkot) podczas jazdy lub pracy silnika na obrotach biegu jałowego, jak również zwiększone wibracje. Wskutek użycia konwencjonalnej tarczy sprzęgłowej zwiększa się też siła potrzebna do wysprzęglania na pedale sprzęgła. Do tego dochodzą problemy z poprawną interpretacją pojawiających się hałasów, które często diagnozowane są jako efekt uszkodzonego łożyska.

W opinii specjalistów ZF czteroelementowy zestaw sprzęgła ze sztywnym kołem zamachowym nie powinien być stosowany jako zamiennik w miejsce DKZ. W przypadku, gdyby jednak miał miejsce wybór takiego rozwiązania, należy dokładnie zadbać o dostosowanie innych elementów pojazdu do pracy w takiej konfiguracji układu przeniesienia napędu, co jest działaniem kosztownym i skomplikowanym. Ograniczenie się jedynie do mechanicznej wymiany koła dwumasowego na jednomasowe (co teoretycznie jest rozwiązaniem tańszym) w wielu przypadkach generuje w przyszłości dodatkowe koszty związane z wcześniejszą wymianą sprzęgła, a nawet remontem lub wymianą całej skrzyni biegów.

Grzegorz Fedorowicz

Komentarze (0)