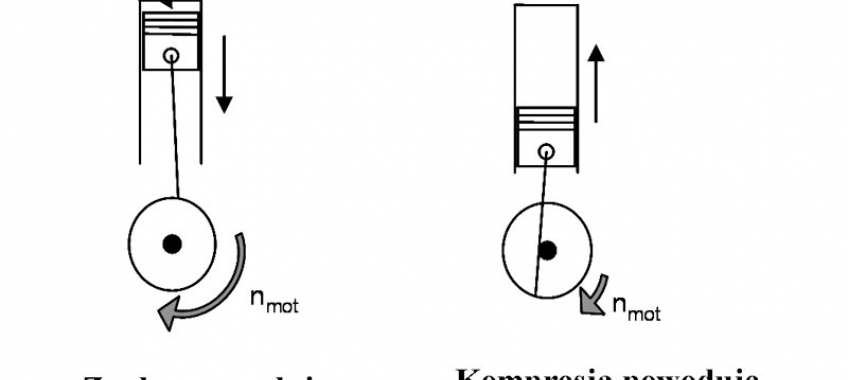

W cyklu pracy silnika wał poddawany jest przyśpieszeniom i opóźnieniom. Podczas suwu pracy na jednym z cylindrów tłok doznaje przyśpieszenia liniowego, przez układ korbowy wał doznaje przyspieszenia kątowego. Na kolejnym cylindrze w sekwencji pracy silnika podczas suwu sprężania tłok doznaje opóźnienia liniowego i poprzez układ korbowy wał doznaje opóźnienia kątowego (fot. 1). Odporność wału korbowego na tego typu drgania wynika jedynie z jego wytrzymałości materiałowej. Ponadto drgania skrętne powodują uszkodzenia elementów tzw. łańcucha napędowego (skrzynia biegów, wały napędowe, przekładnie główne itp.), jak również elementów zawieszenia silnika, skracają żywotność układu napędu rozrządu i osprzętu silnika.

W cyklu pracy silnika wał poddawany jest przyśpieszeniom i opóźnieniom. Podczas suwu pracy na jednym z cylindrów tłok doznaje przyśpieszenia liniowego, przez układ korbowy wał doznaje przyspieszenia kątowego. Na kolejnym cylindrze w sekwencji pracy silnika podczas suwu sprężania tłok doznaje opóźnienia liniowego i poprzez układ korbowy wał doznaje opóźnienia kątowego (fot. 1). Odporność wału korbowego na tego typu drgania wynika jedynie z jego wytrzymałości materiałowej. Ponadto drgania skrętne powodują uszkodzenia elementów tzw. łańcucha napędowego (skrzynia biegów, wały napędowe, przekładnie główne itp.), jak również elementów zawieszenia silnika, skracają żywotność układu napędu rozrządu i osprzętu silnika.

W związku z powyższym konstruktorzy walczą z drganiami skrętnymi od początku funkcjonowania silnika samochodowego. Szukają optymalnej metody wytłumienia drgań. Wszystkie stosowane rozwiązania mają za zadanie przeniesienie częstotliwości rezonansowej poza zakres pracy silnika, czyli na zakres prędkości około 350 obr./min., czyli zakres, w którym jest on uruchamiany. W początkach stosowania silnika benzynowego w napędzie samochodów, kiedy moment obrotowy był niski, co przekładało się na niski stopień sprężania, drgania skrętne miały małą wartość. Dlatego w tych jednostkach stosowano tłumiki zrealizowane na kole pasowym, montowanym w przedniej części silnika. Były to tłumiki złożone z tarcz ciernych wykorzystujące tarcie powierzchniowe. Kolejnym rozwiązaniem były dwa zwulkanizowane pierścienie (fot. 2), w których wykorzystywano tarcie międzycząsteczkowe gumy. Tego typu tłumiki stosowane są do dzisiaj w silnikach benzynowych i wysokoprężnych, ale tylko do ochrony układu napędu rozrządu i osprzętu silnika przed skutkami drgań skrętnych. W momencie zastosowania do napędu samochodów silnika wysokoprężnego, o znacznie wyższym stopniu sprężania, problem drgań skrętnych stał się bardzo istotny. Tłumik realizowany na kole pasowym wału korbowego stał się niewystarczający. W rezultacie skonstruowany został tłumik drgań skrętnych na tarczy sprzęgła (fot. 3), poprzez połączenie obrotowe części tarczy z okładzinami ciernymi przypisanej do koła zamachowego z częścią osadzoną na wałku sprzęgłowym.

Przeniesienie momentu obrotowego od części związanej z kołem zamachowym do części związanej ze skrzynią biegów zrealizowano za pomocą sprężyn cylindrycznych. Dzięki temu sprężystemu połączeniu i dużej bezwładności ówczesnych skrzyń biegów znacznie polepszono możliwość tłumienia drgań skrętnych. Sprężyny dawały również możliwość płynnego i spokojnego wprowadzenia momentu obrotowego do skrzyni biegów, co nie było bez znaczenia w silnikach wysokoprężnych (duże wartości momentu obrotowego w stosunku do silników benzynowych). W późniejszych latach zastosowano tłumiki oparte na tarczy sprzęgła również dla silników benzynowych, ponieważ zaczęły one generować znaczące momenty obrotowe.

W miarę poznawania zakresu drgań skrętnych i wzrostu momentu obrotowego generowanego przez silniki rozbudowywano tłumiki drgań. Powstały tarcze z tłumikami głównymi pierwszego i drugiego stopnia połączonymi z dwustopniowymi tłumikami wstępnymi. Znacznym minusem była rosnąca masa tarczy i komplikacja jej budowy, co przekładać się zaczęło na osłabienie części nośnej. Z czasem silniki wysokoprężne i benzynowe uzyskiwały coraz większy moment obrotowy, zaczęto stosować tzw. downsizing, powstały silniki o nieparzystej liczbie cylindrów, a to spowodowało drastyczny wzrost drgań skrętnych (fot. 4). Z powodu zbyt małego kąta skręcenia, wynoszącego tylko 10 stopni, tłumik drgań oparty na tarczy sprzęgła nie spełniał już swoich zadań. „Odchudzeniu” uległy również skrzynie biegów, w związku z tym zmniejszył się ich moment bezwładności. Drgania skrętne obecnych silników wpływają bardzo destrukcyjnie na elementy zespołu napędowego, generując hałas podczas jego pracy. Dlatego kolejnym krokiem w rozwoju ich tłumienia było skonstruowanie zespołu mechanicznego w postaci dwumasowego koła zamachowego. Do tej pory tłumiki oparte na tarczy sprzęgła stosuje się w jednostkach generujących mniejsze drgania skrętne, w pozostałych stosowane są DKZ.

Idea dwumasowego koła zamachowego polega na zwiększeniu momentu bezwładności elementów w skrzyni biegów. Dlatego jednoczęściowe koło zamachowe podzielono na dwie części, na tzw. masę pierwotną przypisaną do kołnierza wału korbowego i masę wtórną, przypisaną do tarczy sprzęgła i dalej do skrzyni biegów. Pomiędzy tymi dwoma częściami znajdują się sprężyny łukowe, służące do płynnego przeniesienia momentu obrotowego i tłumienia drgań. Masa wtórna przemieszcza się obrotowo względem pierwotnej na łożysku kulkowym lub ślizgowym. Moment obrotowy oraz drgania są przekazywane od masy pierwotnej do wtórnej przez sprężynę łukową i dalej tarczę zabierakową, do której przynitowana jest masa wtórna. Dzięki tej konstrukcji DKZ jesteśmy w stanie uzyskać kąt skręcenia dochodzący do około 60 stopni (fot. 5). W momencie opóźnienia wału korbowego wirująca z określoną prędkością masa wtórna dzięki swojej bezwładności dąży nadal do wirowania z prędkością wału przed jego spowolnieniem. W wyniku tego przemieszcza się ona kątowo i zderzak dotyka jednej ze sprężyn. Ściska ją, co skutkuje rozproszeniem energii drgań skrętnych. Natomiast gdy wał zaczyna przyspieszać, masa wtórna dąży do wirowania z prędkością, jaką wał uzyskał po opóźnieniu. W tej fazie zderzak ściska drugą ze sprężyn. Ten proces powtarza się dla całego przedziału prędkości, w którym występują drgania skrętne.

Komentarze (0)