Honeywell to oczywiście jeden z największych koncernów związanych z szeroko rozumianym rynkiem branży lotniczej, kosmicznej, automatyki, sterowania i wreszcie motoryzacji. Rokroczne przychody globalnego producenta, zatrudniającego w ponad 100 krajach 130 tys. pracowników, przekraczają 35 mld $. Dywizja pracująca na potrzeby przemysłu motoryzacyjnego wypracowuje dopiero trzeci dochód koncernu, ale co ciekawe, to właśnie ten segment rozwija się najszybciej ze wszystkich i w ciągu kilku lat dochody producenta znanych i stosowanych na całym świecie turbosprężarek z logo Garrett® wzrosły 10-krotnie! Co pewnie ważniejsze dla rynku aftermarket, co czwarta sprężarka trafia pod maski samochodów dzięki działalności autoryzowanej sieci 400 dealerów (jedynym w Polsce autoryzowanym przedstawicielem firmy Garrett by Honeywell jest Moto-Remo Burzyńscy Sp.j.). Brneńska siedziba centrum badań inżynieryjnych (Honeywell Turbo Lab Brno) koncernu Honeywell jest jednym z trzech tego typu punktów na mapie świata, po Chinach i Indiach. To tu grupa inżynierów, oddelegowanych do testowania szerokiego spektrum aplikacji turbodoładowanych silników, pracuje nad doskonaleniem napędów na potrzeby fabryk motoryzacyjnych i branży lotniczej. Koncern Honeywell jest dziś producentem najszerszego wachlarza ponad 2 tys. różnych typów turbosprężarek z logo Garrett® do silników o pojemności od 0,8 litra do najpotężniejszych pędników przemysłowych o pojemności nawet 120 litrów i mocy 1500 kW!

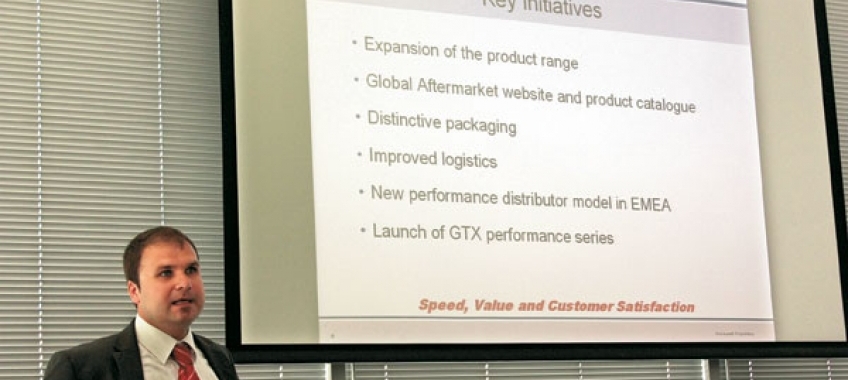

- Turbodoładowane silniki to przyszłość branży motoryzacyjnej, a dla nas gwarancja rozwoju i powodzenia rynkowego – przybliżył źródła sukcesu rynkowego dywizji Garrett® i konieczności stałego rozwoju turbosprężarek Ed Goodwin, Director Global Aftermarket Honeywell Turbo Technologies. - Turbo to nie tylko większa moc silnika uzyskana z jednostki o mniejszej pojemności. Mniejszej pojemności silniki to też mniejsza energochłonność przemysłu, polepszenie sprawności napędu – czyli zmniejszenie zużycia paliwa, wreszcie łatwość spełnienia rosnących norm spalin. Przyzwyczailiśmy się, że turbodoładowanie jest naturalnym i pożądanym rozwiązaniem dla silników Diesla, ale zapominamy, że w równej mierze silniki benzynowe, te z instalacją LPG, CNG, a dziś już pojazdy hybrydowe mogą i będą produkowane z turboładowaniem. Naszą misją jest tworzenie wiodącej technologii, oferując najlepsze połączenie oszczędności paliwa, poprawy osiągów i trwałości napędów.

Dziś po drogach porusza się około 50 milionów pojazdów wyposażonych sprężarki firmy Garrett®. Jak przewidują analitycy dywizji Honeywell Turbo Technologies, w 2020 roku udział pojazdów „z doładowaniem” ma wzrosnąć do poziomu 67 proc. (w 2009 pojazdy z turbo stanowiły 21 proc. wszystkich poruszających się pod drogach). Największy wzrost popularności turbosprężarek spodziewany jest w USA, co potwierdzają już dziś koncerny motoryzacyjne zza Oceanu. Otóż, w wielu anonsowanych niedawno modelach osobówek znajdziemy pod maskami sprężarki z logo Garrett® (m.in. najmniejszą jednostkę benzynową z turbosprężarką na rynku amerykańskim w Chevrolet Cruze1.4L).

- Oczywiście, dla rynku aftermarketowego popularyzacja pojazdów turbodoładowanych oznacza ciekawą i pewną perspektywę zleceń serwisowych. Honeywell gwarantuje jakość produktów z logo Garrett®, które trafiają na pierwszy montaż i do naszych autoryzowanych przedstawicieli, ale w równej mierze chronimy się przed próbami podróbek, kopii i nieautoryzowanych napraw – kontynuował temat poświęcony działalności „czarnego rynku” Trevor Cass, Product Support Engineer, Honeywell Turbo Technologies. Dlaczego koncern Honeywell zdecydował się na inwestycje najnowszego centrum inżynieryjnego w Czechach w Brnie? Atuty regionu przedstawił Director Engineering HTS Brno.

- Brno znajduje się na skrzyżowaniu szlaków komunikacyjnych środkowej Europy – przybliżał infrastrukturę Jiri Tomicek. - Tu testujemy działanie turbosprężarek dla naszych klientów z fabryk samolotów, producentów pojazdów i silników. 800 inżynierów z różnych krajów świata pracuje tu 7 dni w tygodniu nad doskonaleniem produktów. Współpracujemy z najlepszymi naukowcami uniwersyteckimi i możemy się pochwalić kilkunastoma patentami, które trafiły do produkcji seryjnej, także na potrzeby systemów awioniki dla przemysłu lotniczego, m.in. koncernu Airbus.

Wreszcie z grupą kilkunastu dziennikarzy branży motoryzacyjnej mieliśmy okazję przyjrzeć się pracy sztabu inżynierów w centrum testów nad turbosprężarkami. Na początku prac nad doskonaleniem systemów doładowania dokonuje się instalacji jednostki napędowej do specjalnie zabudowanej platformy (rodzaj palety z kółkami), którą specjaliści mogą w łatwy sposób przemieszczać do poszczególnych kabin testowych. Różnej maści czujniki dynamometryczne, sensory i czujniki temperatury podczepiane są do aparatury testowej i całość trafia do pomieszczenia na wielogodzinne testy.

- Podłogi pomieszczeń testowych wyłożone są wibroizolatorami, więc wszelkie drgania pracujących równocześnie jednostek nie przenoszą się na strukturę budynku i korzystnie wpływają na komfort pracy naszej załogi – wyjaśniał Libor Urbanec, Turbo Test Lab Manager HTS Brno. - Ostatnim etapem testów dla naszych klientów jest pomiar zanieczyszczeń i wreszcie hałasu. Mikrofony i akcelerometry montujemy przy zagłówkach foteli przednich w kabinie samochodu i dzięki temu jesteśmy w stanie zaproponować optymalne rozwiązanie producentom pojazdów. Równie często naszym zadaniem jest uzyskanie poziomu hałasu, jaki spodziewa się producent pojazdu dla komfortu podróży. Nasze czujniki instalujemy też w komorze silnika, w przestrzeni pasażerów tylnych siedzeń – wszystko zależy od tego z jak bardzo luksusowym modelem pojazdu mamy do czynienia. Ciekawostką laboratorium jest tzw. shaker, czyli specjalna maszyna imitująca drgania jednostki napędowej i wreszcie specjalne pomieszczenie, gdzie na potrzeby testów turbodoładowana jednostka napędowa poddawana jest symulacji pracy w ekstremalnie niskich i wysokich temperaturach. Co warte zauważenia, nadmiar energii, czyli mocy wydzielanej podczas pracy testowanych jednostek napędowych, pożytkowana jest na potrzeby zwiększenia autonomii zabudowań (c.o., ciepła woda użytkowa itp.)!

- Podłogi pomieszczeń testowych wyłożone są wibroizolatorami, więc wszelkie drgania pracujących równocześnie jednostek nie przenoszą się na strukturę budynku i korzystnie wpływają na komfort pracy naszej załogi – wyjaśniał Libor Urbanec, Turbo Test Lab Manager HTS Brno. - Ostatnim etapem testów dla naszych klientów jest pomiar zanieczyszczeń i wreszcie hałasu. Mikrofony i akcelerometry montujemy przy zagłówkach foteli przednich w kabinie samochodu i dzięki temu jesteśmy w stanie zaproponować optymalne rozwiązanie producentom pojazdów. Równie często naszym zadaniem jest uzyskanie poziomu hałasu, jaki spodziewa się producent pojazdu dla komfortu podróży. Nasze czujniki instalujemy też w komorze silnika, w przestrzeni pasażerów tylnych siedzeń – wszystko zależy od tego z jak bardzo luksusowym modelem pojazdu mamy do czynienia. Ciekawostką laboratorium jest tzw. shaker, czyli specjalna maszyna imitująca drgania jednostki napędowej i wreszcie specjalne pomieszczenie, gdzie na potrzeby testów turbodoładowana jednostka napędowa poddawana jest symulacji pracy w ekstremalnie niskich i wysokich temperaturach. Co warte zauważenia, nadmiar energii, czyli mocy wydzielanej podczas pracy testowanych jednostek napędowych, pożytkowana jest na potrzeby zwiększenia autonomii zabudowań (c.o., ciepła woda użytkowa itp.)!- Zwykle procedura testów na zlecenie klienta trwa jeden dzień, ale oczywiście w przypadku prac nad unowocześnieniem systemu Garrett® procedura może trwać miesiącami zanim osiągniemy zamierzony cel – zapewnił nasz przewodnik.

Konferencję prasową zwieńczyła prelekcja na temat aktualnej specyfikacji turbosprężarek w produkowanych obecnie modelach pojazdów, spośród których wiele może pochwalić się rekordami ekonomicznej jazdy (np. VW Polo BlueMotion 1.2L diesel) i nt. porfolio różnego typu doładowania (m.in. VNT™DualBoost).

Rafał Dobrowolski

Komentarze (0)