Dla większości kierowców kwestie układu kontroli jazdy z rzadka stanowią główne zmartwienie związane z serwisowaniem pojazdu. Jednakże brak solidnych amortyzatorów oraz komponentów układu zawieszenia wpływa negatywnie na poczucie kontroli oraz komfortu jazdy u kierowcy przy jednoczesnym przyspieszeniu stopnia zużycia innych istotnych (oraz kosztownych) części, takich jak opony i hamulce.

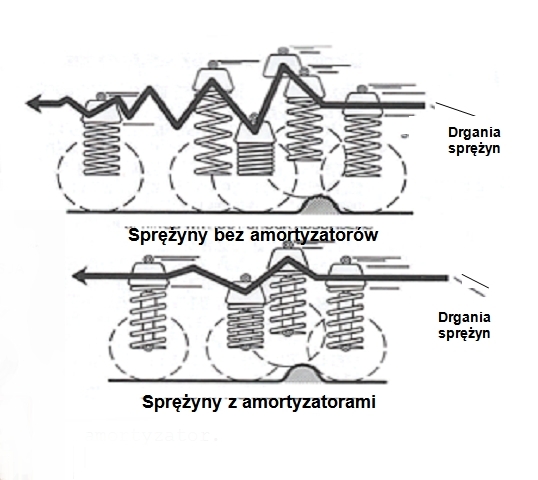

Te obawy nie pojawiły wczoraj – w rzeczy samej doprowadziły one Monroe do stworzenia, prawie sto lat temu, pierwszych amortyzatorów. Te wypełnione olejem urządzenie o pojedynczych lub podwójnych rurach pochłaniają oddziaływanie nawierzchni oraz pozwalają kierowcy podróżować w komfortowych warunkach. Amortyzatory odpowiadają jednak za znacznie więcej niż tylko za komfortową jazdę – kontrolują one także ruch sprężyn w czasie, gdy pojazd wpada w koleinę, utrzymując opony na nawierzchni dla bezpiecznego prowadzenia pojazdu, hamowania oraz stabilności.

Każdy amortyzator Monroe (www.monroe.com) został zaprojektowany w taki sposób, aby dopasować go do charakteru pojazdu, w którym zostanie on zabudowany. Przykładowo, luksusowy sedan może składać się z amortyzatorów, których zadaniem jest zapewnienie wygodniejszej jazdy oraz lepszej kontroli nad pojazdem, podczas gdy niewielki pojazd z napędem przednim oraz tańszymi oponami i kołami może zostać zaprogramowany do zadbania o precyzyjniejszą i agresywniejszą kontrolę nad pojazdem.

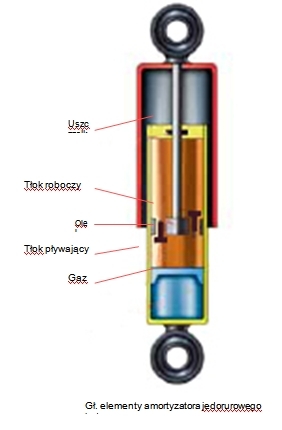

Aby zrozumieć w jaki sposób zostały wykonane amortyzatory, należy najpierw zrozumieć jak one pracują. Amortyzatory zabudowuje się pomiędzy podwoziem pojazdu a jego kołem. Gdy koło wykonuje ruchy w górę i w dół z powodu wybojów na drodze, ten sam ruch pojawia się w tłoczysku amortyzatora. Ten ruch sprawia, że znajdujący się w amortyzatorach olej przepływa przez zawory, które kontrolują jego przepływ, ograniczając ruchy podwozia.

Najczęściej wykorzystywanym w pojazdach amortyzatorem jest teleskopowy amortyzator hydrauliczny, który jest starannie zaprojektowaną pompą olejową. Zamocowany na końcu tłoczyska tłok pracuje w płynie hydraulicznym w rurze tłocznej. Podczas pracy zawieszenia w górę i w dół, płyn hydrauliczny jest przepuszczany przez niewielkie zawory znajdujące się w środku tłoka, co pozwala na przepuszczenie tylko niewielkiej ilości płynu. Spowalnia to tłok, a ten z kolei spowalnia ruchy sprężyn oraz zawieszenia.

Ilość oporu zapewnianego przez amortyzatory zależy od intensywności ruchu oraz ilości zaworów

w tłoku. Im intensywniejsze są ruchy wywołane koleiną, tym większy opór stawia amortyzator.

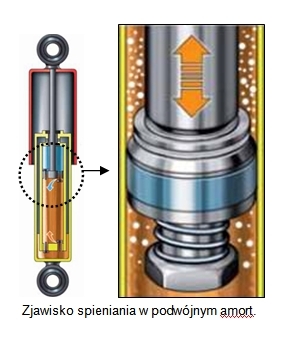

Oddziaływanie spieniania: zjawisko emulsji lub kawitacji

Amortyzatory hydrauliczne są dość efektywne. Niemniej jednak, kiedy olej jest zmuszany do przepłynięcia z obszaru o wysokim ciśnieniu do obszaru o niskim ciśnieniu, a dzieje się tak gdy amortyzator ściska się i odbija, to wtedy nagły spadek ciśnienia powoduje pojawienie się bąbelków w oleju. To zjawisko zwane jest kawitacją i napowietrzaniem.

W przeciwieństwie do oleju, pęcherzyki powietrza są ściśliwe. Tym samym podstawowe przemieszczenie się tłoczyska podczas każdego ruchu prowadzi do ściśnięcia pęcherzyków zanim olej zostanie przepchnięty przez zawory. W efekcie powstaje zwłoka w tłumieniu, która zwielokrotnia problem i skutkuje pogorszeniem się stanu amortyzatora. Doprowadzenie azotu pod ciśnieniem prowadzi do ograniczenia pienienia, a sam amortyzator pracuje tak, jak powinien.

Jak zbudowano amortyzatory?

Z czego zatem składają się amortyzatory dwururowe? Na samym początku składają się one z dużego płaskiego arkusza stali. Po rozpoczęciu procesu produkcji, maszyny odcinają arkusz i formują rury. Arkusz jest najpierw rozcinany na pojedyncze pasma, które zostaną zwinięte w rury. Aby nadać pasmom kształt kulisty, przepuszcza się je przez zestaw rotujących rolek na linii montażowej, gdzie jedna rolka za drugą zwijają pasmo na kształt rury. Rura zostaje następnie zespawana za pomocą miedzianej elektrody krążkowej.

Pierwotna długość wszystkich rur to 5,5 metra, a zatem następnym krokiem jest pocięcie rur na kawałki o długości odpowiadającej poszczególnym amortyzatorom. Gdy rury opuszczają walcarkę, narzędzie tnące tnie je na kawałki o długości specjalnie zaprojektowanej i dobranej do każdego zastosowania. Aż do tego momentu, proces produkcji przebiega identycznie dla rur tłocznych i rezerwowych, teraz jednak rury rezerwowe zostają poddane dodatkowej operacji – jeden koniec rury jest ściskany do wewnątrz. Pozwala to amortyzatorowi na pomieszczenie większej rury rezerwowej, która może z kolei pomieścić więcej oleju.

Na ostatnim etapie produkcji rur, rura rezerwowa wchodzi do prasy, gdzie otrzymuje numer seryjny, datę produkcji oraz znak marki Monroe.

Następnie wyprodukowane zostają zawory, które kontrolują przepływ oleju we wnętrzu rur. Zawór w rurze rezerwowej jest zwany zaworem obciążającym, zaś ten, który kontroluje odskok tłoka, jest zwany zaworem tłoczącym. Specjalnie opracowana mieszanka sproszkowanego metalu – głównie proszku żelaza z grafitem i miedzią – zostaje wprowadzona do prasy, a następnie uformowana w ostateczny kształt zaworu. Po tym jak prasa zamienia proszek na obiekt stały, piec stapia cząsteczki, i w ten sposób ukończone zostają dwa zawory.

Komentarze (0)