Nieprofesjonalnie przeprowadzane naprawy przywracają na nasze drogi pojazdy, które nie gwarantują ochrony pasażerom w sposób skuteczny i oczekiwany przez naszych technologów – grzmią specjaliści z koncernów samochodowych. Jedno jest pewne, z awansem nowych materiałów używanych do budowy karoserii równolegle pojawia się konieczność stosowania nowoczesnych procedur, czego też dowodzą testy zderzeniowe przeprowadzone niedawno przez niezależny niemiecki instytut badań technicznych Kraftfahrzeugtechnische Institut (KTI).

Koncernom samochodowym przyświeca dziś jeden cel – każda kolejna generacja modelu ma być lżejsza od poprzednika, a presja obniżenia masy własnej ma się odbywać bez szkody dla zmniejszenia sztywności i bezpieczeństwa karoserii. Pierwszy powód takiego działania to wynik presji wywieranej przez Komisję Europejską, która stawia coraz to niższe limity emisji CO2 dla samochodów. Drugi to coraz surowsze normy testów zderzeniowych, których spełnienie wymaga stosowania coraz to bardziej skomplikowanych rozwiązań w zakresie bezpieczeństwa czynnego i biernego samochodu.

Nietrudno zauważyć tu niemały problem. Zastosowanie systemów bezpieczeństwa czynnego (aktywny tempomat, kamery, radary...) to nic innego jak przyrost masy własnej. Wniosek? Sytuacja przywodzi skojarzenia z... bokserem, który w kolejnym sezonie miałby zejść do niższej kategorii wagowej, a w dodatku dużo skuteczniej parować ciosy rywala, z którym przyszło mu do niedawna rywalizować w tej samej kategorii wagowej. Pomijając tu fakt, że opisujemy czysto hipotetyczną sytuację – wszak na ringu walczy się z reguły z zawodnikiem z tej samej kategorii wagowej. Oczywiście najlepszym sprzymierzeńcem konstruktorów samochodów są nowoczesne materiały konstrukcyjne.

Postęp jest nieubłagany. Stale manganowo-borowe, bezkonkurencyjnie lekkie w porównaniu do stali węglowej (HSS) w projektowaniu elementów nośnych, cechują się rekordową wytrzymałością (do 1650 MPa). Z drugiej strony stal jest coraz powszechniej wypierana przez stopy lekkie przy mniej obciążonych częściach nadwozia (np. błotniki przednie, drzwi, pokrywy silnika i pokrywy bagażników). Aluminium – udział tego materiału w konstrukcji samochodu najprawdopodobniej wzrośnie dwukrotnie za lat 10. Niemała to rewolucja, skoro już dziś aluminium to ok. 150 kg w masie średniej wielkości samochodu osobowego. Jeszcze większe nadzieje na „odchudzenie” wiąże się z możliwością stosowania tworzyw sztucznych do budowy karoserii.

Rewolucja materiałowa oznacza dla nas jedno. Skoro każdemu rodzajowi materiałów odpowiadają ściśle określone zasady przywracania pierwotnego kształtu karoserii (lub niemożność takiej operacji) i swoiste techniki łączenia (spawanie, zgrzewanie punktowe oporowe, ale też coraz częściej klejenie i nitowanie), to tradycyjne metody naprawy nie sprawdzają się już przy nowoczesnych samochodach.

Sytuacja warsztatów wyspecjalizowanych w naprawach powypadkowych przywodzi dziś skojarzenie z zapleczem wspomnianego zawodnika, którego trener koniecznie chce wystawić do kolejnej walki w niższej kategorii wagowej. Zabójcze to wyzwanie dla rehabilitanta (profesjonalisty z warsztatu blacharsko-lakierniczego). Jak po tak nierównej walce (wypadek na drodze) przygotować zawodnika do kolejnej (przywrócić wymagany poziom bezpieczeństwa jak sprzed wypadku)? Ten dylemat rozwiązuje zwykle obowiązująca (aktualna!) dokumentacja techniczna pojazdu. Co jednak, gdy warsztat taką nie dysponuje?

- Nikogo chyba nie trzeba przekonywać, że pierwszorzędne znaczenie dla profesjonalnie przeprowadzonej naprawy powypadkowej ma dostęp do aktualnych instrukcji napraw technicznych, bo tylko te gwarantują przywrócenie bezpieczeństwa czynnego i biernego, a w związku z tym ochronę pasażerów – w sposób skuteczny i oczekiwany przez naszych technologów. Argument to uzasadniony, skoro nasze instrukcje napraw za drobną opłatą udostępniamy rynkowi niezależnych napraw, a i tak zainteresowanie dostępem do wiedzy jest znikome... – dowodzi Wojciech Merło, kierownik Programu Zarządzania Naprawami Powypadkowymi, Volkswagen Group Polska Sp. z o.o. - Mój przekaz kieruję też do towarzystw ubezpieczeniowych. Tylko wysokiej jakości naprawa powypadkowa gwarantuje satysfakcję klienta!

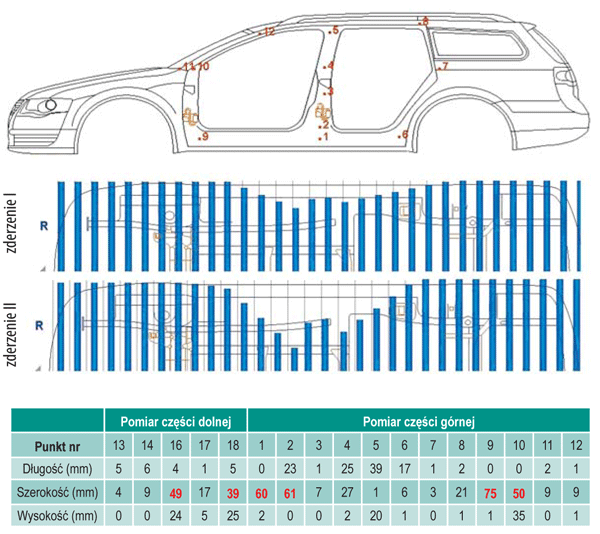

Jak wielki wpływ na ogólne bezpieczeństwo pojazdu może mieć przestrzeganie procedur naprawy zdefiniowanych przez producenta samochodu, wykazały niezależne badania przeprowadzone przez niemiecki instytut badań technicznych pojazdów KTI na dwóch Volkswagenach Passatach. Samochody zostały poddane testom polegającym na zderzeniach bocznych przeprowadzonych według standardów Euro NCAP.

Niemiecki Instytut Techniki Samochodowej (KTI) to szanowana instytucja, założona w 1977 roku, która wypracowuje skuteczne metody naprawy, przeprowadza crash-testy, a ostatnio przoduje w rozwiązywaniu problemów związanych z naprawami stali wysokowytrzymałościowych, testując materiały i narzędzia warsztatowe.

Oba wspomniane testy zderzeniowe były identyczne, różna była jednak technologia naprawy samochodu po pierwszym zderzeniu. Pierwszy Passat Variant B6 (produkowany w latach 2005-2010) był naprawiany dokładnie według aktualnych standardów producenta dla danego modelu. Drugi pojazd – według starszej technologii, bo dla rocznika modelowego B4 (1993-1996). Różnice po naprawie obu samochodów nie były widoczne na pierwszy rzut oka, a wyszły na jaw dopiero po przeprowadzeniu drugiego testu zderzeniowego obydwu samochodów. Przybliżmy więc różnice, a przede wszystkim powody, dla których nieprawidłowo przeprowadzona naprawa ujawniła słabość w teście porównawczym przeprowadzonym powtórnie (po odbudowie obu pojazdów).

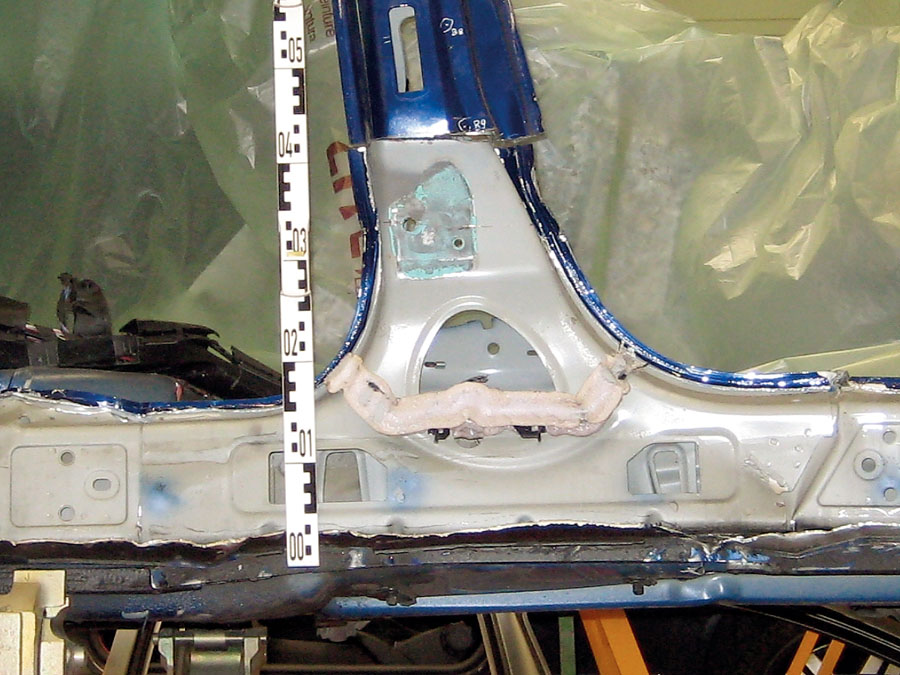

Elementem konstrukcji słupka B w modelu samochodu Passat B6 jest wzmocnienie wewnętrzne wykonane ze stali o ultrawysokiej wytrzymałości – formowanej na gorąco (UHSS – Ultra High-Strength Steel – Hot Formed). Elementy te po uszkodzeniu nie mogą być oczywiście naprawiane (prostowane) w warsztatach, lecz tylko wymieniane na nowe, z zachowaniem ściśle określonych przez producenta metod łączenia. To producent określa miejsca i techniki łączenia. Wymiany częściowe wzmocnienia słupka B w tym modelu samochodu nie są dopuszczone przez producenta.

Pomysłodawców testu porównawczego interesował wpływ zderzenia bocznego na samochód wg Euro NCAP. Za każdym razem w stojące Passaty uderzał testowy pojazd NCAP z prędkością 50 km/h. W kabinie Passatów umieszczono 3 manekiny (1 z przodu, 2 z tyłu). Przy pierwszej próbie efekt był identyczny. Deformacji uległa boczna część samochodów, co wyzwoliło boczne poduszki powietrzne i kurtyny powietrzne, a słupek B uległ deformacji w miejscu połączenia z progiem – jakkolwiek zapewnił sztywność karoserii i bezpieczeństwo pasażerów. Uszkodzone Passaty poddano odbudowie – jeden ściśle według procedur, drugi z ich pominięciem.

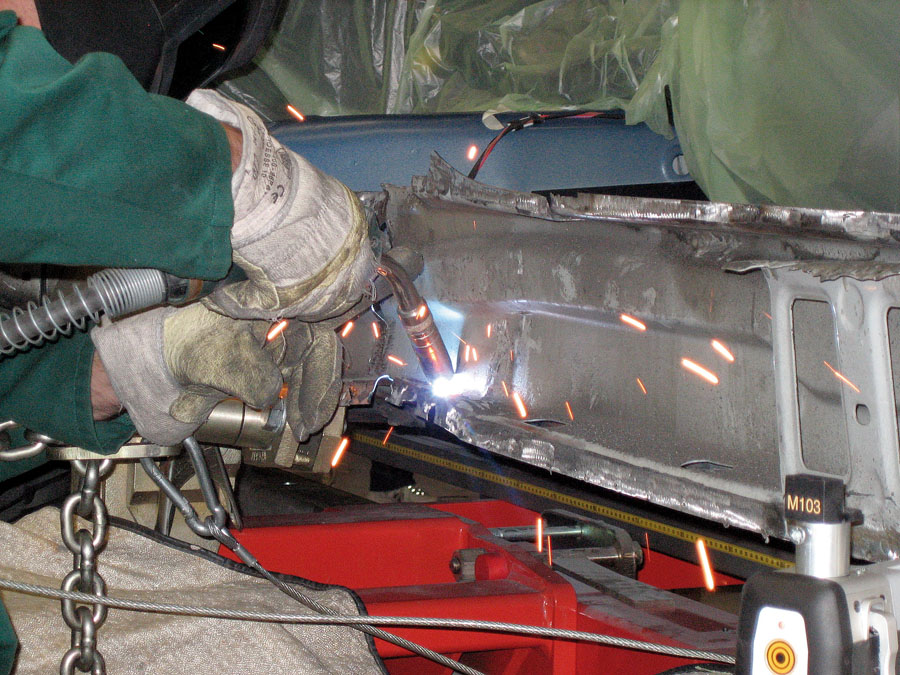

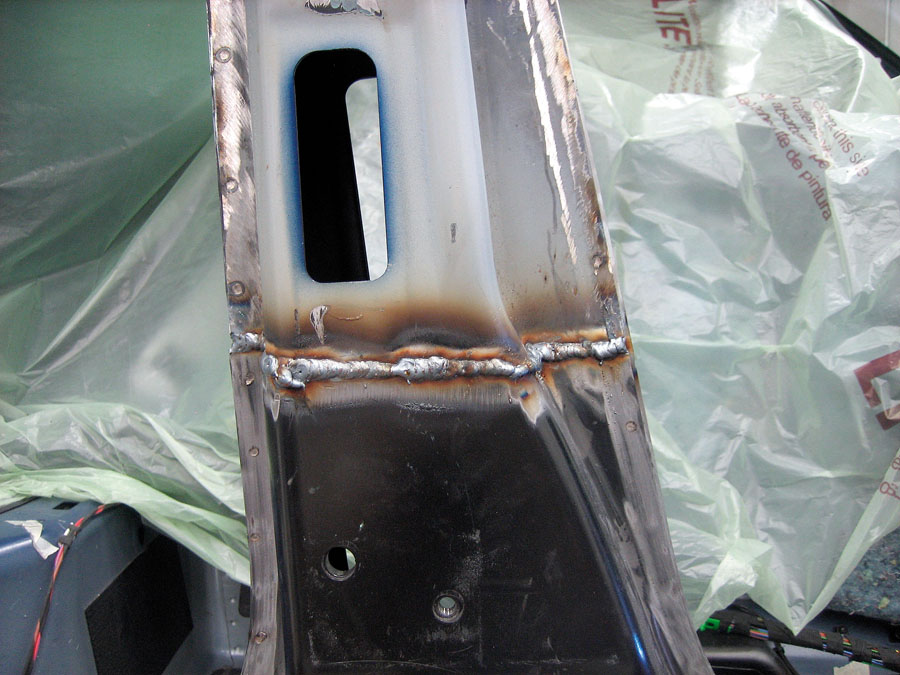

- W pierwszym wymieniono cały słupek B i wszystkie elementy nadwozia wykonane ze stali wysokowytrzymałej, które połączono przy pomocy zgrzewarki elektrycznej, czyli zgrzewania punktowego oporowego prądem 10.000 A z regulowaną siłą docisku elektrod do łączonych powierzchni, by w końcu przywrócić perfekcyjny wygląd karoserii – wyjaśnia Wojciech Merło. - Powtórne zderzenie dowiodło jakości napraw. Passat B6 uległ podobnej deformacji jak podczas pierwszego zderzenia – zwłaszcza w okolicach słupka B. Co ważne, w pełni zadziałały poduszki powietrzne i napinacze pasów. Naoczną weryfikację potwierdził rejestrator danych wypadku UDS 2.0 i elektroniczny system do pomiaru punktów bazowych karoserii.

Różnice po drugim zderzeniu obnażyły proces odbudowy dokonany z pominięciem wytycznych producenta. Drugi egzemplarz Passata uległ znacząco większej deformacji – słupek B u dołu został mocno uszkodzony. Co więcej, deformacji uległa też podłużnica dachu, a także podłoga i tunel środkowy. Wnikliwa analiza potwierdziła, że poza uszkodzeniem tapicerki poduszka boczna „zadziałała” niewłaściwie, a kurtyna powietrzna nie wyzwoliła się w ogóle!

Gdzie szukać przyczyn tak słabego wyniku dla „drugiego” Passata? Otóż po pierwszej symulacji zderzenia naprawę przeprowadzono według nieaktualnej technologii, bo sugerując się standardami producenta dla modelu Passat B4. I tak np. miejsce wymiany wzmocnienia słupka B dokonano na wysokości ok. 40 cm nad dolną krawędzią progu, zgrzewając elementy punktowo prądem 6.400 A, po wyprostowaniu pozostałych odkształceń.

Ten przykład pokazuje również, jak bardzo znaczące jest zastosowanie odpowiedniej technologii naprawy i odpowiednich narzędzi, których parametry pozwolą przeprowadzić naprawę w prawidłowy sposób.

Wnioski są aż nazbyt czytelne. Passat naprawiany zgodnie z aktualnymi standardami także po drugim zderzeniu chronił pasażerów praktycznie tak samo, jak przy pierwszym teście zderzeniowym, między innymi dzięki kompletnie wymienionemu słupkowi B. W przypadku drugiego samochodu było inaczej – przestarzała technologia spawania i zastosowanie nieaktualnych procedur roboczych spowodowały znacznie większą deformację bocznego słupka, nieprawidłowe działanie bocznej poduszki powietrznej oraz brak zadziałania kurtyny bocznej.

To nie wszystko. Otóż najbardziej newralgiczny obszar, jakim jest słupek B samochodu, którego zadaniem jest m.in. ochrona pasażerów, przesunął się o 60 milimetrów. Przesunięcie nastąpiło w kierunku środka samochodu, a więc w kierunku pasażerów, a jego wielkość jest porażająca w porównaniu z samochodem naprawionym zgodnie z aktualnymi wytycznymi producenta.

Podsumowując, niefachowa naprawa ma negatywny wpływ na bezpieczeństwo osób podróżujących samochodem, bo powoduje zmniejszenie sztywności i gorsze zachowanie się karoserii przy deformacji, a poza tym zmniejsza funkcjonalność elementów bezpieczeństwa biernego samochodu. Nie bez znaczenia dla TU – pomijając zmniejszenie gwarancji na robociznę – ma fakt, że taka naprawa zwiększa koszty przy wypłacie świadczenia ubezpieczeniowego w przypadku uszczerbku na zdrowiu i szkód majątkowych.

Wnioski dla nas? Skoro do konstrukcji karoserii sukcesywnie wprowadzano blachy o podwyższonej, wysokiej, bardzo wysokiej i ultrawysokiej wytrzymałości, to z awansem tychże producenci wyposażenia warsztatowego oferują narzędzia dedykowane do ich naprawy – łączenia. Takie wyposażenie wydaje się absolutnym minimum. Wielu z nas przyzna pewnie, że wykonanie zgrzein najwyższej jakości umożliwia nowoczesna zgrzewarka z funkcją automatycznego doboru parametrów pracy takich, jak czas zgrzewania, prąd zgrzewania, siła docisku elektrod.

Rafał Dobrowolski

Fot. Volkswagen Group

Polska Sp. z o.o.

Komentarze (0)