Prototypowanie foteli do nowo opracowywanego modelu samochodu zaczyna się od zaangażowania matematyków. Gdy priorytetem jest redukcja masy własnej pojazdu, inżynierowie korzystają z modyfikowanych pianek o niższych gęstościach, acz o różnym przekroju twardości.

Lokalizacja w sąsiedztwie Republiki Czeskiej, gęsta sieć dróg i dobrze rozwinięta sieć kolejowa, a przede wszystkim dogodna polityka władz lokalnych – to wszystko sprawiło, że tereny Katowickiej Specjalnej Strefy Ekonomicznej S.A., a zwłaszcza Podstrefy Jastrzębsko-Żorskiej stają się wiodącym punktem na mapie zakładów produkcyjnych branży automotive. Magnesem przyciągającym przedsiębiorców do inwestowania w KSSE S.A., obok fachowej kadry pracowników i dopasowanych do oczekiwań oraz świetnie zlokalizowanych gruntów, jest m.in. możliwość uzyskania zwolnień podatkowych. Efekt? Tylko w I półroczu 2016 roku wydano tu kolejnych 11 zezwoleń o łącznych deklarowanych nakładach inwestycyjnych w kwocie ponad 1 mld PLN. Przedsiębiorcy zadeklarowali, że utworzą prawie 1000 nowych miejsc pracy i utrzymają prawie 6 tys.

To właśnie w Żorach Johnson Controls, wiodący na świecie dostawca siedzeń samochodowych, komponentów i systemów, uruchomił drugą linię produkcyjną elementów piankowych. W nowym budynku znajdują się także magazyn i mieszalnia chemii. Rozbudowa zakładu działającego na terenie Jastrzębsko-Żorskiej Podstrefy Ekonomicznej jest częścią nowego, pięcioletniego planu inwestycyjnego.

– Naszym głównym celem jest wzmocnienie pozycji Johnson Controls Foam w regionie i pozyskanie nowych kontraktów – mówił podczas oficjalnych uroczystości (7 lipca br.) otwarcia nowej linii produkcyjnej Michał Bysiecki, dyrektor zakładu Johnson Controls w Żorach. – Pracujemy dla najlepszych marek samochodowych i wykorzystujemy najnowsze technologie. Jesteśmy również coraz większym pracodawcą na terenie Jastrzębsko-Żorskiej Podstrefy Ekonomicznej. Nasz zakład w krótkim czasie rozrósł się dwukrotnie do powierzchni 17,6 tys. m kw. Nasza zdolność produkcyjna w przyszłości powiększy się trzykrotnie z poziomu 8500 jednostek/dzień. O ile teraz w programie produkcyjnym mamy 180 referencji, to w przyszłości będzie ich 430. W niedługim czasie będziemy największym zakładem produkującym pianki poliuretanowe w Europie.

Podczas spotkania przedstawiciele samorządu i Ministerstwa Rozwoju podkreślali, że sektor automotive jest priorytetowym dla polskiej gospodarki, zwłaszcza inwestycje w dobrze płatne stanowiska pracy i rozwój działań badawczo-rozwojowych. Nie zabrakło ciepłych słów pod adresem przedstawicieli międzynarodowej korporacji. Trzeba wiedzieć, że Johnson Controls w Żorach dzięki dobrej współpracy z Ministerstwem Gospodarki (aktualnie w kompetencjach Ministerstwa Rozwoju) uzyskał dofinansowanie w postaci pomocy publicznej na rzecz zwiększenia zatrudnienia. Inwestycja w rozbudowę zakładu jest równoznaczna z planami stopniowego zwiększenia liczby pracowników. Firma zatrudnia obecnie około 235 osób – połowa kadry to kobiety – pracujących w systemie trzyzmianowym. Docelowo zatrudnienie znajdzie tu 450 osób.

Pianka rośnie w formach

Do 2019 roku Johnson Controls zainwestuje w Żorach 80 milionów złotych. Po zakończeniu inwestycji zakład ma być jednym z największych producentów pianki poliuretanowej w ramach koncernu Johnson Controls.

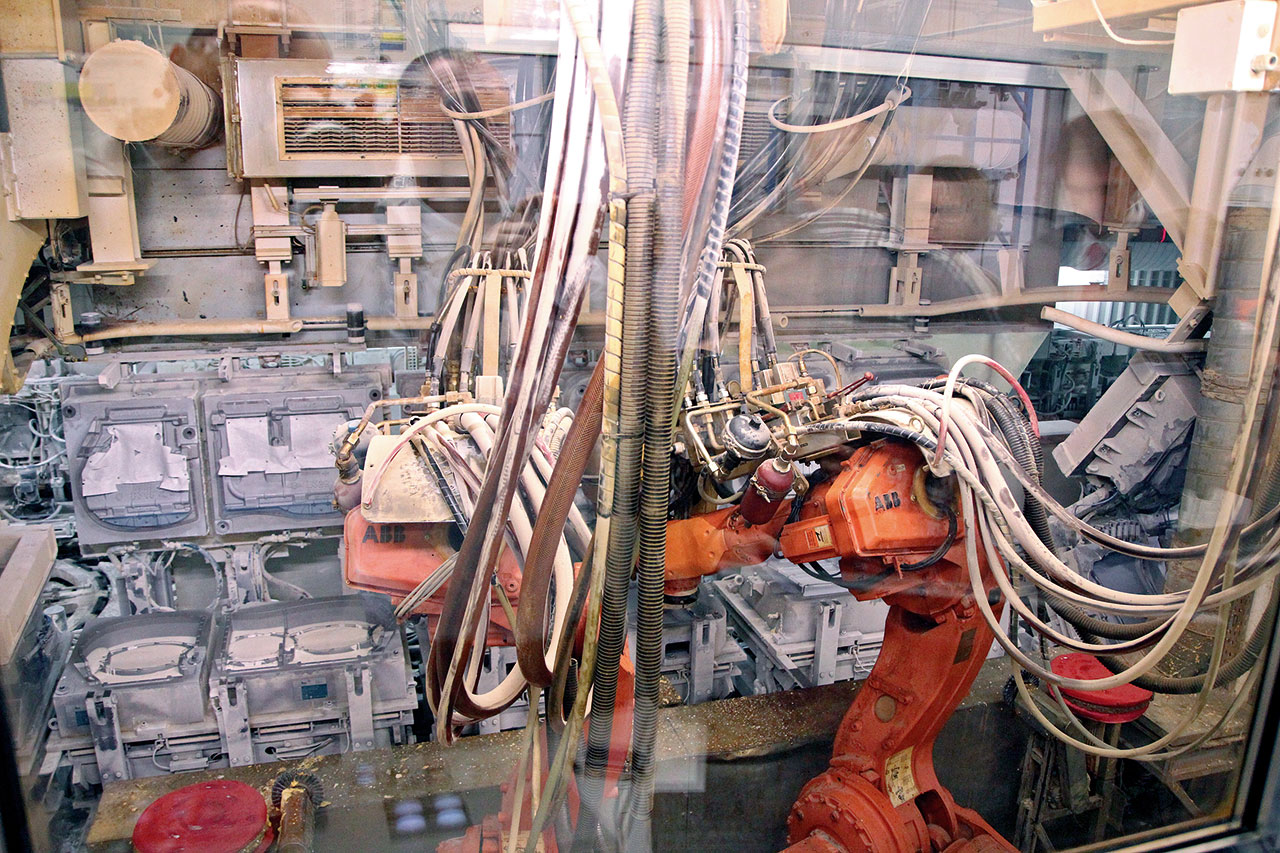

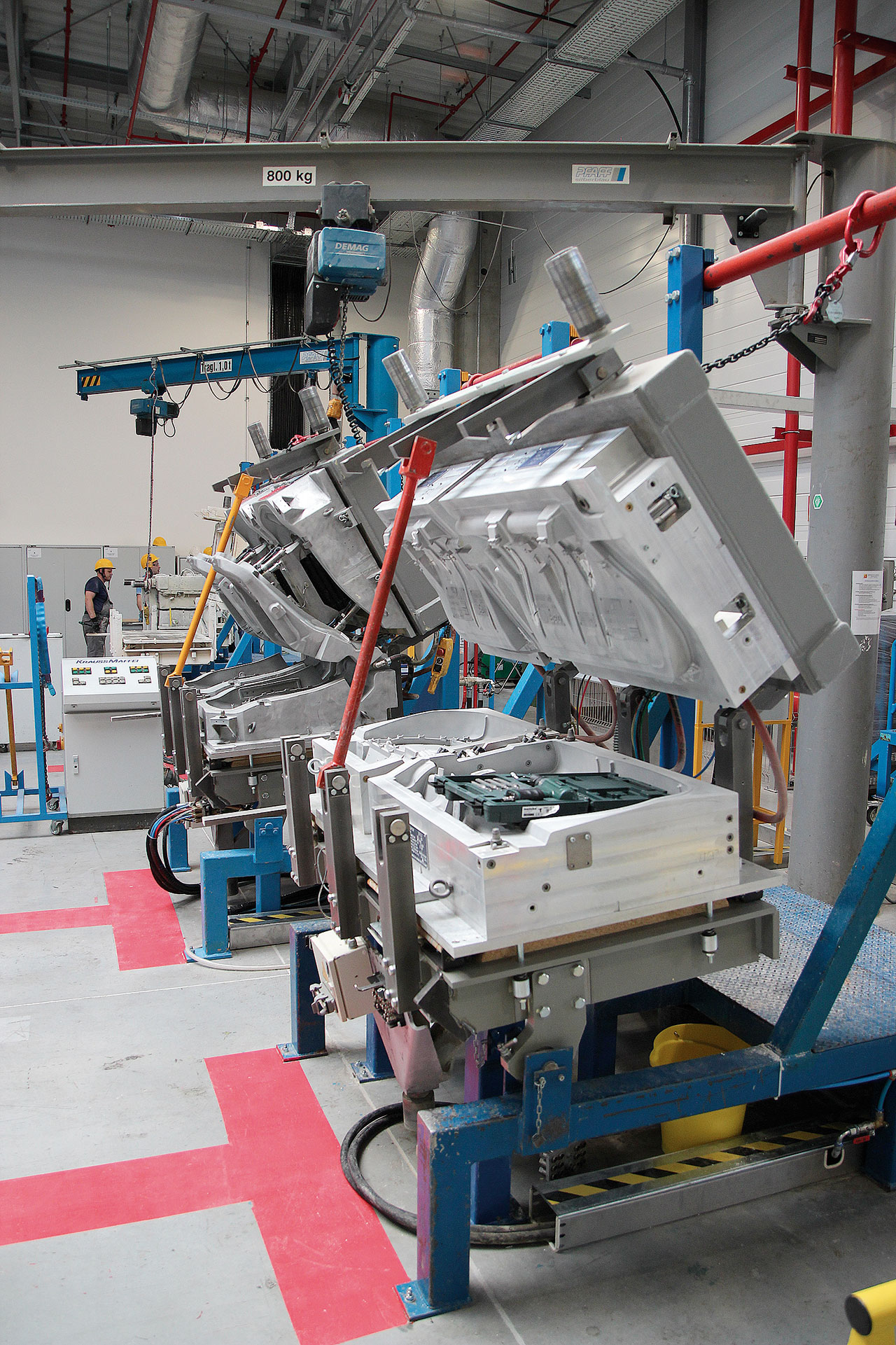

Przemysłowy sposób produkcji elastycznej pianki poliuretanowej odbywa się w sześciogłowicowych agregatach spieniających. Substancja przez kilka sekund jest w formie płynu, by po kilkudziesięciu sekundach od aktywacji urosnąć… niczym ciasto i uzyskać konsystencję ciała stałego. Pod wpływem temperatury gaz wypełniający pory w litym poliuretanie powoduje zwiększenie objętości pianki. O ile jednak mieszanka – substrat reakcji chemicznej – stabilizuje się na zautomatyzowanej linii produkcyjnej, to już uzbrajanie form „do jej wypieku” jest dziełem pracowników. Formy wypełnia się m.in. drutami, klipsami i flizeliną. Takie komponenty mają nadać piance pożądaną stabilność, posłużą też jako mocowanie dla poszycia foteli. Po wyjęciu z formy pracownicy usuwają z pianki ewentualne wypływki. Należy ją jeszcze odgazować, co zapobiega deformacjom. Kolejne stanowisko pracy to kontrola jakości i w końcu magazynowanie. W międzyczasie wózki z formami trafiają na stanowisko czyszczenia, gdzie jeden z pracowników nanosi środek o właściwościach adhezyjnych (wosk), który pomaga w oddzieleniu gotowej pianki od formy, i cały proces produkcji się powtarza.

Nad ciągłością produkcji czuwa 5-osobowy zespół ślusarzy i inżynierów. Aluminiowe formy (odlewane i frezowane) są dwuczęściowe, rzadziej trzyczęściowe (dla fotela kierowcy i pasażera).

– Mamy do dyspozycji liczne narzędzia, a nawet stację testującą, gdzie symuluje się pracę formy, zanim taka trafi na linię produkcyjną – przybliża swój warsztat Marcin Taranowski, launch manager Johnson Controls. – Przede wszystkim doskonalimy odpowietrzanie form, co jest bardzo ważne dla optymalizacji procesów. Zdarza się, że napawamy formy, bo te ulegają rozszczelnieniu w miarę zużycia. Pasowanie odbywa się wtedy na miejscu elektrodrążarkami do obróbki matryc odlewniczych. Niestety w Polsce jest deficyt takich narzędzi i usługi regeneracji, więc poważniejsze naprawy realizujemy poza granicami kraju.

Do czasu degradacji jedna forma potrafi przepracować kilka tysięcy cykli. Najczęściej na skutek przepracowania linia podziału staje się mniej precyzyjna, a forma coraz mniej szczelna. Koszt nowej? Bagatela, 100 tys. zł. Takich form jest 88 na linii produkcyjnej nr 1 (uruchomiona w 2008 roku) i 64 na linii nr 2. Kosztownego wyposażenia przybędzie, bo we wrześniu 2017 roku planowane jest uruchomienie trzeciej linii produkcyjnej. Wzbogacą ją najnowocześniejsze roboty marki Fanuc z sześciokomponentową głowicą mieszającą Krauss-Maffei. Wtedy też średnia wydajność zakładu wyniesie około 40 000 pianek na dobę, co oznacza miejsce w czołówce producentów pianek poliuretanowych dla branży motoryzacyjnej.

Rosną też kompetencje kadry

Ciekawym punktem wycieczki po zakładzie w Żorach był pierwszy w Polsce dział badań i rozwoju firmy Johnson Controls.

– W Żorach działa jedyna poza centralą badawczo-rozwojową we Francji jednostka prototypowania foteli samochodowych – podkreśla Bożena Gajdzik, kierownik działu procesu. – Zajmujemy się wdrażaniem nowych wyrobów, weryfikacją nowych części na etapie prototypów i pierwszych narzędzi seryjnych, ustalaniem parametrów produkcyjnych dla nowego wyrobu. Jakkolwiek zaczynamy od skromnej, bo dwuosobowej obsady, to w naszych kompetencjach już leżą bardzo odpowiedzialne zadania, bo decydujemy o prawidłowym przygotowaniu mieszanek chemicznych do produkcji dla coraz to bardziej wymagających klientów.

Znane marki samochodowe, dla których pracuje zakładach w Żorach, nie są publicznie anonsowane. Z naszych źródeł wynika, że pierwszym autorskim przedsięwzięciem był projekt siedzeń dla Porsche i BMW, a najnowszym zadaniem była architektura siedzeń dla Audi C8.

Prototypowanie foteli do nowo opracowywanego modelu samochodu zaczyna się od zaangażowania matematyków i modelowania 3D. Prototypy wycina się ręcznie z pianek blokowych. Produkcja seryjna wymaga zaangażowania licznych specjalistów i coraz bardziej zaawansowanych środków chemicznych. W zakładach w Żorach powstają dziś głównie fotele w dwukomponentowej technologii MDI, a najnowsza linia produkcyjna pozwala na produkcję w technologii TDI (izocyjaniany aromatyczne), dzięki czemu produkt finalny pozwala na uzyskanie foteli samochodowych o niższych gęstościach, acz o różnym przekroju twardości. Taka technologia daje większe pole do popisu w dziedzinie redukcji masy, cechy bardziej pożądanej przy opracowaniu siedzeń tylnych i czasem także oparć przednich. Natomiast technologia MDI pozwala na opracowanie produktu o lepszym komforcie, ponieważ jest pianą wysokogęstościową.

Rafał Dobrowolski

Fot. Daria Chrzanowska i R. Dobrowolski

Komentarze (0)