20-znakowy kod IMA C3i

W poprzednim artykule opisywaliśmy sens powstania kodowania wtryskiwaczy Bosch i podstawowe zasady jego działania w przypadku układów common rail. W odniesieniu do układów Delphi temat nieco się komplikuje. Dlaczego?

W układach Bosch od samego początku do dziś stosowany jest układ pompy wysokiego ciśnienia z zaworem dawkującym (ZME-Bosch), precyzyjnie odmierzającym dawkę paliwa, która ma zostać sprężona do listwy wysokiego ciśnienia, gdzie z kolei znajduje się zawór DRV, który w każdym momencie pracy silnika może regulować wysokim ciśnieniem. W tym układzie po wprowadzeniu kodu IMA sterownik silnika znał charakterystykę pracy wtryskiwacza przy różnych ciśnieniach, co z kolei przekładało się na: kulturę pracy silnika, zużycie paliwa, emisję spalin. W układach Delphi producent nie stosuje zaworu regulacyjnego na szynie wysokiego ciśnienia, a ograniczył się do montowania zaworów bezpieczeństwa, które w razie wystąpienia za wysokiego ciśnienia w układzie samoczynnie się otworzą i zredukują je gwałtownie. Zatem z czego wynika problem i gdzie sens stosowanie kodów IMA u tego producenta?

Przede wszystkim należy zacząć od opisania pokrótce zasady regulacji ciśnienia w szynie w tym systemie. Pompa wysokiego ciśnienia posiada zawór IMV, który precyzyjnie reguluje ilość paliwa dostarczonego do sekcji tłoczącej. Niezależnie od tego układ musi mieć możliwość redukcji ciśnienia w każdym momencie pracy silnika i za to odpowiedzialne są tu zawory sterujące w wtryskiwaczach.

Wtryskiwacze Delphi składają się z czterech elementów: obudowy, cewki, zaworka sterującego i rozpylacza. Szybka redukcja ciśnienia na szynie możliwa jest poprzez bardzo krótkie zasterowanie wtryskiwacza. Krótkie załączanie powoduje otwarcie zaworu sterującego, dzięki czemu paliwo wraca na przelew, ale czas zasterowania jest zbyt krótki, żeby iglica uniosła się i doszło do wtrysku. Warto zaznaczyć, że wtryskiwacze Delphi są dużo lżejsze od wtryskiwaczy Bosch, co przekłada się na mniejszą bezwładność mechaniczną elementów sterujących, a co za tym idzie – szybszą pracę zaworków i mniejsze pobory prądu potrzebne do ich pracy. Tak więc już na podstawie tego możemy wnioskować, że kody IMA w Delphi muszą posiadać dużo więcej informacji poza tymi podstawowymi, które mają wtryskiwacze Bosch. Sterownik musi być poinformowany o pełnej charakterystyce czasów zasterowań przy różnych ciśnieniach w celu precyzyjnego upuszczania paliwa w razie takiej potrzeby, bez dokonania niekontrolowanego wtrysku do komory spalania.

Porównując budowę wtryskiwacza Bosch i Delphi, w tym pierwszym mamy wpływ na regulację wszystkich dawek, tj. dawki maksymalnej, dawki pośredniej, biegu jałowego, dawki pilotażowej. Regulacja odbywa się poprzez zmniejszanie lub zwiększanie podkładek regulacyjnych wewnątrz wtryskiwacza – to znacznie ułatwia końcowe ustawienie dawek oraz nadanie kodu IMA. Delphi w swoich wtryskiwaczach nie przewidział żadnej regulacji, co z kolei przekłada się na to, że dawka wtrysku dla dwóch identycznych wtryskiwaczy może się różnić. Również czas reakcji wtryskiwacza (szybkość zadziałania) będzie inny nawet dla identycznych wtryskiwaczy.

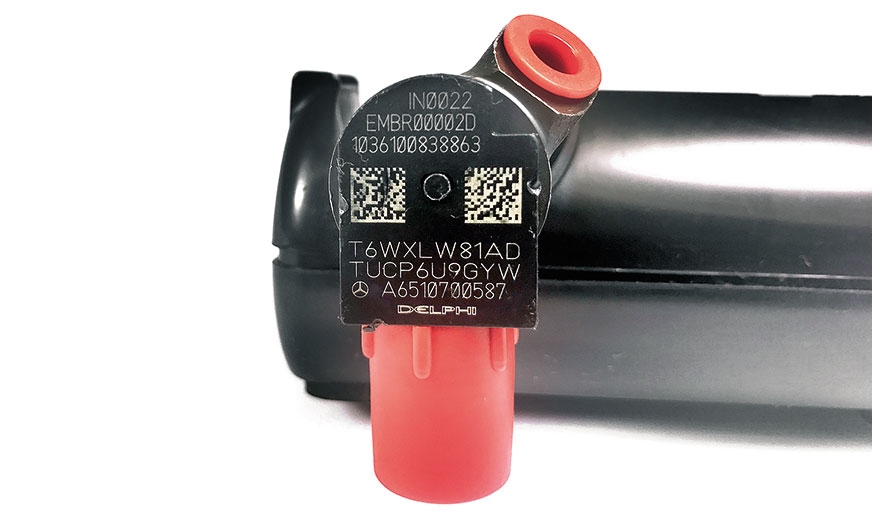

Proces złożenia wtryskiwacza odbywa się według rygorystycznych wymagań tolerancji na liniach produkcyjnych. Wtryskiwacze Delhi są wykonywane z dokładnością do 1 µm (dla porównania: średnica ludzkiego włosa to ok. 80-120 µm). Ponieważ konstrukcja wtryskiwacza common rail Delphi nie przewiduje regulacji, nie ma innej możliwości, aby precyzyjnie określić parametry pracy każdego wtryskiwacza, niż poprzez zapisanie ich za pomocą kodowania. Dla normy Euro 3 i 4 firma Delphi wprowadziła kodowanie C2i składające się z 16 znaków. W celu wygenerowania kodu C2i testowanych jest 150 specyficznych punktów pracy dla pięciu różnych ciśnień. Stół probierczy mierzy czas reakcji oraz dawkę wtrysku w tych 150 punktach.

Na podstawie czasu reakcji wtryskiwacza obliczany jest MDP (Minimum Drive Puls), czyli najkrótszy możliwy impuls, który spowoduje wtrysk paliwa. I w tym momencie wyznaczony czas MDP jest niezwykle istotny, ponieważ – jak już wcześniej wspomniano – systemy Delhi używają wtryskiwaczy do obniżenia ciśnienia paliwa w szynie CR. Impuls sterujący musi być na tyle długi, aby zaworek sterujący wtryskiwacza otworzył się (upuszczenie paliwa na przelew) i jednocześnie na tyle krótki, aby iglica wtryskiwacza nie zdążyła się podnieść (brak wtrysku). W przypadku pojazdów spełniających Euro 4 i wzwyż wymagania dotyczące precyzji sterowania wtryskiwaczy okazały się na tyle duże, że konieczne było wprowadzenie kodowania C3i, które posiada 20 znaków. W procesie produkcji czy regeneracji mierzy się parametry wtryskiwacza nawet w 750 różnych warunkach dla trzech różnych ciśnień. Jest to ponad pięć razy więcej punktów testowych w porównaniu z kodowaniem C2i.

Również w tym przypadku praktyka warsztatowa pokazała, że samo oszacowanie przez sterownik silnika wartości MDP już nie wystarcza. Kultura pracy jednostki z niezakodowanymi wtryskiwaczami o kodzie C3i jest znacznie niższa, a liczba późniejszych problemów związanych z układami referencyjnymi, jak DPF czy EGR, może wygenerować bardzo duże koszty naprawy.

Rosnące wymagania dotyczące emisji spalin wymuszają konieczność dalszych modyfikacji. Firma Delphi rozważa możliwość wprowadzenia kodowania C4i. Należy pamiętać, że samochód z niezakodowanymi wtryskiwaczami nie spełnia żadnych norm emisji spalin, ponieważ sterownik silnika jest w stanie oszacować jedynie MDP, a cała charakterystyka pracy wtryskiwacza jest dla ECU nieznana. Wiąże się to z tym, że mimo adaptacji przeprowadzanych przez sterownik silnika ciśnienie w układzie nie będzie precyzyjnie regulowane i dawki wtrysku też będą niepoprawne. W wielu przypadkach taki samochód może zacząć kopcić lub wydawać bardzo metaliczny dźwięk w pewnym zakresie obrotów. Odczuwalny może być również spadek mocy, podczas gdy z punktu widzenia klienta niebędącego ekspertem silnik będzie działał w miarę poprawnie, a na pewno lepiej niż przed naprawą, gdy wtryskiwacze były uszkodzone.

Inter Turbo

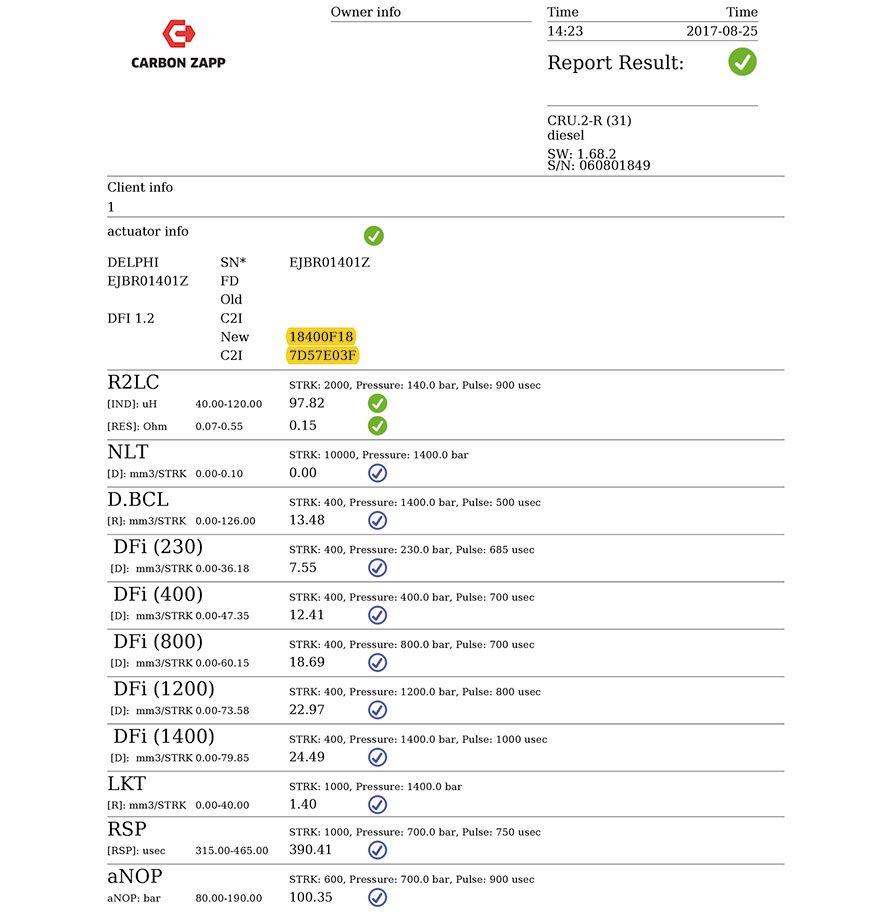

Przykładowy raport po regeneracji z nadaniem nowego kodu C2i

Przykładowy raport po regeneracji z nadaniem nowego kodu C2i

Komentarze (0)