Różnorodność materiałów i tworzyw, z jakich produkowane są różnego typu pojazdy, przyprawia o zawrót głowy. Chęć wyróżnienia własnej marki pośród tłumu podobnych samochodów wymusza na producentach m.in. stosowanie na jednym pojeździe kilku rodzajów materiałów. Oczywiście mimo to całość musi mieć ten sam kolor. I to jest właśnie wyzwanie dla producentów lakierów, którzy próbują połączyć wodę z ogniem, czyli zachować wysoką przyczepność lakieru niezależnie od podłoża przy jednoczesnym zachowaniu jednolitej barwy nadwozia.

Każdy profesjonalista ma duże wymagania i oczekuje pojawienia się coraz to nowszych produktów na rynku lakierów renowacyjnych, które byłyby atrakcyjne również pod względem niskiej ceny. Głównym problemem w danej tematyce jest sytuacja pojawiająca się po nałożeniu lakieru, kiedy świeżo położona powłoka odpada od lakierowanego elementu lub uzyskany kolor nie jest zadowalający. Oczywiście lakierowanie to złożony proces i efekt końcowy to wynik wielu składowych. Niestety, nawet najlepiej przygotowane podłoże i wysokiej klasy sprzęt nigdy nie zastąpią dobrej jakości lakieru, a wręcz odwrotnie, czasami dobry lakier może zniwelować braki w pozostałych składowych. Pamiętajmy, że końcowy rezultat pracy lakiernika to nie tylko perfekcyjne wyglądająca powłoka, ale także ochrona antykorozyjna naszego samochodu na wiele lat.

Przyczyną olbrzymich szkód finansowych wśród fachowców przekonanych o słusznym zakupie lakieru jest nie tyko nieodpowiednie przygotowanie powierzchni, ale i w ogromnym stopniu zastosowanie farb, które nie zostały dokładnie przebadane przed wypuszczeniem na rynek.

Na trwałość lakieru ma wpływ wiele parametrów, a przyczepność jest jednym z najważniejszych. Dobra przyczepność do podłoża jest rezultatem występowania adhezji (łac. adhaesio – przyleganie). Jest to stan, w którym dwie powierzchnie łączą się ze sobą. Farba wykorzystywana do ochronnego lub dekoracyjnego malowania elementów samochodu może leżeć na ich powierzchni lub minimalnie wnikać w głąb. Dzieje się tak, ponieważ – jak możemy zauważyć, używając mikroskopu przy dużym powiększeniu, lakier składa się z cząstek w postaci pigmentów oraz substancji dodatkowych.

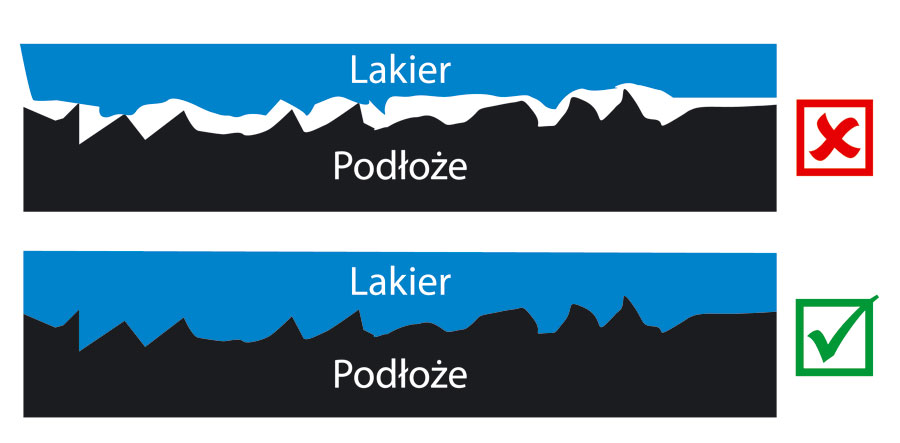

Aby powłoki lakiernicze były skuteczne, powinny wykazywać dobrą przyczepność do wielu rodzajów podłoża. W elementach malowanych wymagana jest zarówno przyczepność, jak i spójność na powłokach. Mechanizm przylegania można przedstawić w skrócony sposób: cząstki lakieru po nałożeniu na powierzchnię tworzą wiązania łączące się z podkładem. Następnie tworzone są wiązania chemiczne na łączonych powierzchniach. W końcowym etapie lakier penetruje nierówności na podłożu, a następnie jest mechanicznie blokowany po wyschnięciu. Dlatego istotne jest zastosowanie farby podkładowej, która zapewnia przyczepność dla farby powierzchniowej (rys. 1).

Powierzchnia malowana nie jest gładka, porównać ją można do terenu pełnego dolin i wzniesień. Według teorii przyczepności mechanicznej dobrze spełniająca swoją funkcję powłoka lakiernicza powinna wnikać do nierówności na powierzchni, powodując wypieranie uwięzionego powietrza w szczelinach. Farba powinna dobrze zwilżać, a co za tym idzie, penetrować malowaną powierzchnię. Dzięki temu wzrasta siła adhezji i tym samym powłoka przywiera do elementu lakierowanego. Przyczepność dzieli się na mechaniczną i właściwą. Za adhezję właściwą odpowiedzialne są wiązania wewnątrzcząsteczkowe powstające między składnikami lakieru a podłożem. Natomiast na adhezję mechaniczną ma wpływ przywieralność lakieru (około 75%), a powstaje ona wskutek wnikania farby w stanie ciekłym w pory i nierówności materiału malowanego.

Zbyt mała przyczepność może spowodować zmniejszenie rzeczywistej powierzchni styku z podłożem, liczne naprężenia, a także powstawanie pęcherzów powietrza. A co za tym idzie, końcowy efekt lakierowania może być wysoce niesatysfakcjonujący. Dlatego też wprowadzenie na rynek nowego produktu powinno poprzedzić szereg badań. Jednym z nich jest pomiar przyczepności do podłoża metodą siatki nacięć zgodnie z normami ISO 2409, ASTM D3359. Test ten określa odporność powłoki lub farby na oddzielenie od podłoża w przypadku zastosowania prostokątnych nacięć powłoki aż do podłoża.

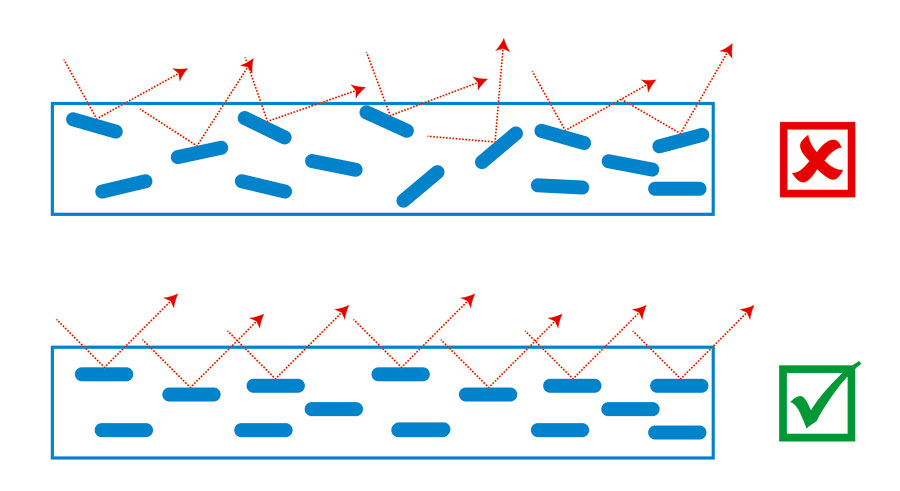

Kolejnym problemem oprócz braku przyczepności jest uzyskanie innego koloru na lakierowanym elemencie niż oczekiwany. Jeśli pominąć błędy wynikające z luk w programach recepturowych, przyczyną takiego zjawiska jest nieodpowiednie ułożenie pigmentu w czasie wysychania elementu. Szczególnie widać to przy kolorach zawierających pigmenty metaliczne. Wpływ ma na to wiele czynników. Pierwszym z nich jest zastosowanie w procesie produkcji błędnie dobranych surowców, które mają za zadanie równomiernie rozprowadzić pigment po nałożeniu koloru na element. Dzięki zastosowaniu odpowiednich dodatków w czasie schnięcia pigment powinien osadzać się równomiernie na powierzchni. Pigmenty metaliczne mają inną strukturę od solidowych, co widać w znacznym powiększeniu. Charakteryzują się strukturą płatków i są o wiele cięższe. Ważne jest więc dokładne wymieszanie bazy przed użyciem. Dla przykładu, koloranty lakierów Kar-Bon marki Profix powinno mieszać się minimum raz dziennie przez ok. 15 min. Nieprawidłowo rozprowadzony pigment powoduje jego nienaturalną orientację, czego efektem jest odbieganie koloru od oczekiwanego. Najlepsze ułożenie pigmentu płatkowego to jego równomierne rozprowadzenie, dzięki czemu otrzymamy najbardziej satysfakcjonujący rezultat. Znacznie gorsze efekty uzyskujemy, kiedy pigment jest zgrupowany lub ułożony nierówno (rys. 2).

Kolejnym czynnikiem mogącym powodować uzyskanie nieoczekiwanego koloru jest zastosowanie niewłaściwego rozcieńczalnika. Często w celu pozornych oszczędności stosuje się tańsze zamienniki, narażając się tym samym na zmiany w odcieniu malowanej powłoki. Firmy produkujące lakiery wytwarzają dedykowane do nich rozcieńczalniki, które są dobrane na podstawie różnego rodzaju testów. Wybranie tańszego rozcieńczalnika często wiąże się z szybszym jego parowaniem. Nie jesteśmy tego w stanie dostrzec w pierwszym etapie lakierowania, ale problem ujawnia się po wyschnięciu lakieru. Możemy zauważyć wtedy tzw. stroszenie – czyli struktura malowanej powierzchni nie jest gładka, a chropowata. Jest to spowodowane szybszym parowaniem błędnie dobranego rozcieńczalnika.

Zaleca się stosowanie produktów i technologii od jednego producenta, dzięki czemu możemy być pewni, że postępując zgodnie z wytycznymi, mamy gwarancję na uzyskaną powłokę lakierniczą. Firma Multichem, będąc pewna jakości swych produktów, udziela wszystkim klientom 10-letniej gwarancji na powłokę. Wystarczy tylko używać produktów i technologii marki PROFIX. Gwarancja obejmuje również nowy system doboru koloru Kar-Bon.

Komentarze (0)