Schaeffler dostarcza elementy napędów pasowych do masowej produkcji pojazdów samochodowych od roku 1977. Przez ostatnie lata firma pracowała nad rozwojem zarówno kompletnego układu paska rozrządu, jak i napędu pomocniczego.

Biorąc pod uwagę fakt, że rocznie INA, która jest częścią koncernu Schaeffler, produkuje ponad 100 milionów elementów układów pasowych, w każdym pojeździe opuszczającym fabrykę są średnio dwa elementy napędów pasowych tej firmy. Najważniejszym zadaniem dzisiejszych napędów rozrządu jest zapewnienie efektywności poprzez precyzję mechanizmu rozrządu przez cały okres eksploatacji pojazdu, co wiąże się m.in. z ograniczeniem spalania i emisji CO2. Układy paska rozrządu napędzające wałek rozrządu lub wałek wyważający już od 40 lat są w masowej produkcji do samochodów z silnikami spalinowymi. W starszych konstrukcjach pasek rozrządu był wstępnie napięty poprzez mimośrodowo łożyskowany zespół w napędzie pasowym (np. pompa wodna) albo przez tzw. sztywne rolki napinające (mimośrodowe rolki napinające lub inne). W systemach tych jednak optymalna regulacja siły paska nie jest możliwa, ponieważ nie posiadają one możliwości wyrównania wahań siły napięcia spowodowanych temperaturą lub zużyciem ani wyrównywania efektów dynamicznych (drgania pasa, wpływy mechanizmu zaworowego itp.). Wyrównanie tych drgań i innych niepożądanych efektów przez automatyczne systemy napinania paska jest wymagane w nowoczesnych napędach z paskami zębatymi, ponieważ tylko w ten sposób może zostać osiągnięta wymagana w przemyśle samochodowym trwałość systemów rozrządu – około 240.000 km i więcej (odpowiednio do trwałości silników).

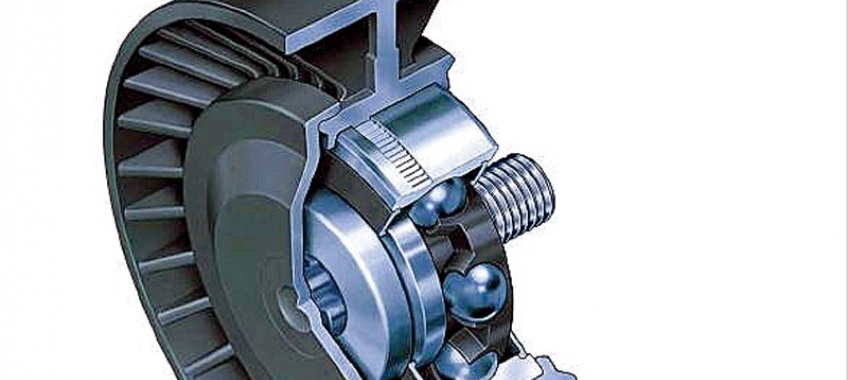

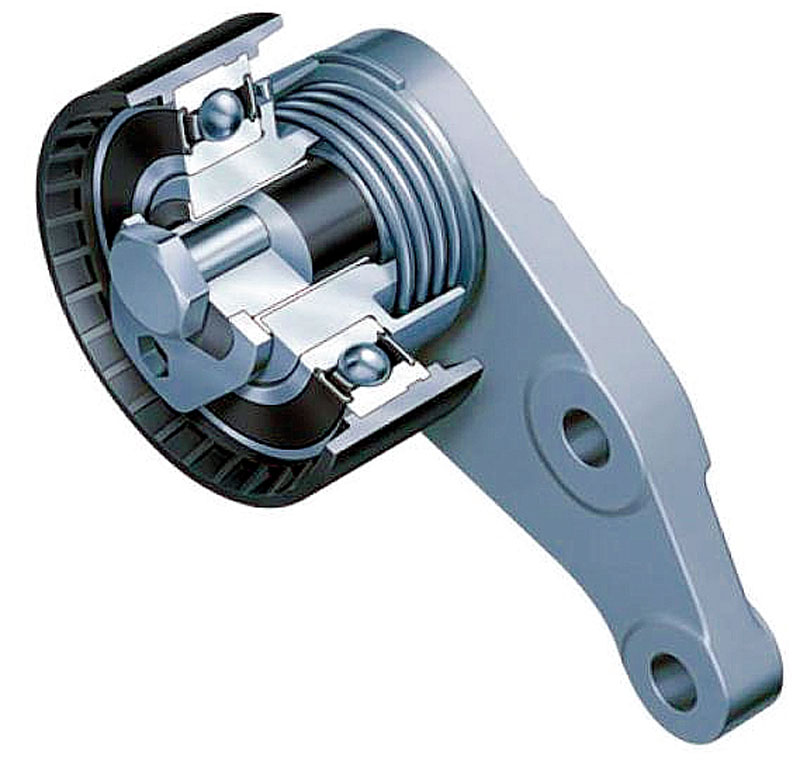

W przypadku zastosowania automatycznego systemu napinania paska jest możliwe z jednej strony istotne ograniczenie rozrzutu siły napinającej w trakcie pierwszego montażu, z drugiej – siła napięcia wynikająca z temperatury pracy silnika pozostaje w przybliżeniu stała. Automatyczne systemy napinania pasków są z powodzeniem stosowane od początku lat 90. w napędach z paskami zębatymi w silnikach spalinowych, zajmując, z powyżej podanych powodów, miejsce przynależne dotąd systemom sztywnym. Rezultatem są główne wymagania co do automatycznych systemów napinania. Rolki napinające i prowadzące dostarczane przez firmę INA ograniczają hałas w napędzie rozrządu we wszystkich warunkach pracy i zapewniają optymalne prowadzenie paska i jego ułożenie na sąsiednich rolkach. Wszystkie te elementy spełniają najwyższe wymagania co do emisji dźwięku i okresu eksploatacji dla wszystkich układów napędu rozrządu i osprzętu. W celu spełnienia tych wymagań w rolkach konstrukcji INA stosuje się precyzyjne, jednorzędowe łożyska kulkowe ze zwiększaną ilością smaru. Dodatkowo dla bardziej wymagających aplikacji stosuje się łożyska kulkowe dwurzędowe. Wszystkie te łożyska posiadają specjalny smar odpowiedni do działania w wysokich temperaturach wraz z odpowiednim uszczelnieniem. Te dwie cechy odróżniają je od klasycznych katalogowych łożysk.

W zależności od zastosowania używa się rolek z powierzchnią poliamidową, wzmocnioną włóknem szklanym lub stalowych, z powłoką antykorozyjną. Dzięki wysokiemu zaawansowaniu oprzyrządowania i technologii produkcji Grupy Schaeffler rolki stworzone z odpornych na działanie wysokich temperatur poliamidów z włóknem szklanym są równie dobre, jeśli chodzi o wytrzymałość i prowadzenie paska, jak te stalowe. Pozwalają przy tym znacznie zredukować wagę elementu.

Na podstawie materiałów firmy Schaeffler

Komentarze (0)