W przyrządach do pomiaru geometrii kół samochodowych wykorzystuje się różne podzespoły do przekazywania informacji o wzajemnym usytuowaniu kół. Rolę nośnika informacji może spełniać np. promień świetlny żarówki, promień laserowy, elastyczne cięgno, czy też promień podczerwieni. Rodzaj wykorzystywanego nośnika wpływa na konstrukcję zespołów pomiarowych i sposób posługiwania się nimi. Dotyczy to również urządzeń komputerowych do pomiaru geometrii kół i osi samochodów. Różnią się one między sobą przede wszystkim sposobem odczytywania wielkości geometrycznych potrzebnych komputerowi do dokonania obliczeń wartości poszczególnych parametrów. Stosując takie kryterium można wyróżnić następujące rodzaje przyrządów:

- linkowe, zwane również sznurowymi, w których zespoły pomiarowe (tak naprawdę to czujniki rezystancyjne zespołów pomiarowych) połączone są ze sobą elastycznymi cięgnami. Przyrządy tego typu odchodzą powoli do historii diagnostyki samochodowej, choć nadal niektórzy producenci mają je w swoich programach produkcji. W Polsce najbardziej znanym przedstawicielem tej grupy urządzeń był i jest GTI Geomaster z bydgoskiej Precyzji (fot. 1).

- z kamerami CCD, choć właściwsze określenie, z technicznego punktu widzenia, powinno brzmieć elektroniczno-optyczne, jednak wówczas grupa tych urządzeń byłaby bardziej kojarzona z przyrządami laserowymi. Są to urządzenia, w których nośnikiem informacji o geometrii kół i osi jest promień podczerwony wysyłany przez kamerę CCD. Jest to w ostatnich latach zdecydowanie dominujący typ przyrządów komputerowych, ciągle unowocześnianych i dostosowywanych do zmieniających się konstrukcji pojazdów (fot. 2).

- 3D, czyli przyrządy z pasywnymi ekranami, które swoje działanie w czasie pomiaru opierają na analizie zmieniającego się obrazu (kształtów geometrycznych (kwadratów, trójkątów czy kół) naniesionych na ekrany). Urządzenia te trafiły do warsztatów w XXI wieku, ale ich cena nadal jest bardzo wysoka, co powoduje, że dla większości warsztatów ich zakup jest nieopłacalny.

- automaty i roboty pomiarowe. Urządzenia tego typu dokonują pomiarów w pełni automatycznie (niektóre modele również bezdotykowo), bez udziału operatora. Można powiedzieć, że jest to pomiar jak na taśmie produkcyjnej i w zasadzie tego typu urządzenia dedykowane są przede wszystkim producentom samochodów, a nie warsztatom diagnostycznym. Powiązane one są zazwyczaj z podnośnikami diagnostycznymi, co jeszcze bardziej podnosi ich cenę. Stąd nadal można je traktować jako nowinkę techniczną niż codzienność warsztatową.

- hybrydowe, które są połączeniem powyższych grup, np. przyrządu z kamerami CCD i urządzenia 3D. Generalnie przyrządów tego typu na świecie jest niewiele.

Jak zaznaczono na wstępie, w niniejszym artykule zostaną omówione przyrządy komputerowe do pomiaru geometrii kół, w których nośnikiem informacji jest promień podczerwony. Są to przyrządy wyposażone w kamery CCD, choć niektórzy producenci stosują ich tańsze odpowiedniki, czyli kamery PSD (z angielskiego – position sensitive detector). Kamery PSD są analogowe i wymagają zastosowania tzw. obróbki analogowej sygnału. Generalnie są mniej dokładne. Jednak żaden użytkownik, a nawet specjalista bez rozebrania kamery nie jest w stanie stwierdzić jaki jest to rodzaj kamery. Stąd w dalszej części skupimy się wyłącznie na przyrządach z kamerami CCD. Urządzenia do pomiaru geometrii kół wyposażone w kamery CCD (charge-coupled-device = sprzężone pojemnościowo fotoelementy) jako nośnik informacji pojawiły się na świecie w latach 90. ubiegłego wieku. Było to zazwyczaj 6 kamer (zdarzały się przyrządy wyposażone w 4 kamery) w standardzie o zakresie pomiarowym wynoszącym około 13°. Taka konfiguracja, tzn. 6 kamer CCD i mały zakres, powodowała mniej dokładny pomiar. Przy tym przyrządy te były bardzo wrażliwe na światło słoneczne, co powodowało konieczność stosowania żaluzji w warsztatach z dużym nasłonecznieniem. Przyrządy takie są nadal przez niektórych producentów produkowane. Na świecie jest niewielu producentów urządzeń wyposażonych w kamery CCD. Często trudno ustalić kto jest rzeczywistym producentem, a kto zakupił licencję na gotowe rozwiązanie lub kupuje gotowy podzespół u innego producenta urządzeń diagnostyki samochodowej opartych o tego typu technologię. W ostatnich latach pojawiły się przyrządy wyposażone w kamery CCD o zakresie pomiarowym powyżej ±20°, mało wrażliwe na promieniowanie słoneczne.W tym miejscu krótkie omówienie jak jest zbudowana kamera CCD. W każdym zespole pomiarowym umieszczone są dwie kamery CCD, które oświetlane są przez nadajniki podczerwieni umieszczone we współpracujących zespołach pomiarowych (fot. 3). Promień podczerwieni pada na pasek fotoelementów zamocowany w kamerze. Pasek fotoelementów jest podzielony na leżące koło siebie segmenty. Ilość segmentów w pasku fotoelementów uzależniona jest od producenta/przyrządu i wynosi zwykle 1024 lub 2048 segmentów. Z intensywności oświetlenia różnych segmentów można obliczyć odchylenie strumienia światła i tym samym odpowiedni kąt. Im większy jest podział fotoelementów, tym uzyskuje się dokładniejszy pomiar. Na dokładność pomiaru ma wpływ także zastosowanie soczewki, która skupia strumień światła oraz zastosowanie układu elektronicznego w kamerze, który rozpoznaje najjaśniej oświetlone segmenty fotoelementu. W celu wyeliminowania wpływu na wyniki pomiarów innych źródeł promieniowania podczerwonego, przede wszystkim promieni słonecznych, umieszcza się pasek fotoelementów w czarnej obudowie, która poprzedzona jest również dodatkową czarną obudową w kształcie ściętego ostrosłupa (tubusem), która wstępnie ogranicza ilość wpadających promieni podczerwonych. Dodatkowo, przed paskiem fotoelementów i soczewką producenci kamer CCD umieszczają współcześnie zamiast maski ze szczeliną, przysłonę, która jeszcze skuteczniej eliminuje niepożądane promienie podczerwone. Powyżej zamieszczono informacje naukowo-techniczne na temat przyrządów komputerowych do pomiaru geometrii kół. Jednak użytkownika interesuje przede wszystkim odpowiedź na pytanie – jakie cechy musi mieć urządzenie, żeby jego zakup był dobry zarówno dzisiaj, jak i w niedalekiej przyszłości? Mimo że na to pytanie muszą odpowiedzieć sobie sami pytający, poniżej zostaną przybliżone zagadnienia ułatwiające właściwą ocenę oferowanego przyrządu. Współczesny przyrząd do pomiaru geometrii kół powinien być wyposażony w nowoczesne kamery CCD, tzw. trzeciej generacji, których zakres pomiarowy wynosi ponad ±20° (w praktyce powinien to być zakres minimum ±23°). Jedną z głównych cech przyrządów komputerowych jest liczba tzw. czujników położenia, określanych często w materiałach informacyjnych firm sensorami – nazwą zaczerpniętą z języka angielskiego, czyli czujników mierzących kąty w płaszczyźnie poziomej, w tym przypadku liczba kamer CCD. W przyrządzie złożonym z czterech zespołów pomiarowych może być takich czujników 6 lub 8. Różnica widoczna jest na pierwszy rzut oka – w systemie 8-sensorowym tylne zespoły pomiarowe są zewnętrznie takie same jak przednie, a samochód w czasie pomiarów otoczony jest wiązką promieniowania podczerwonego ze wszystkich stron (fot. 4). W systemie 6-sensorowym nie ma „elementów pomiarowych” – nośnika informacji, z tyłu za pojazdem. W praktyce oznacza to, że tylko system z 8 kamerami CCD, w każdym przypadku może bezbłędnie dokonać pomiaru nierównoległości osi kół, czyli określić wzajemne położenie przedniej i tylnej osi jezdnej. Natomiast przy 6 sensorach można jedynie zmierzyć przesunięcie kół przednich, tzn. zmierzyć kąt zawarty między prostą przechodzącą przez punkty środkowe kół przednich, a prostą prostopadłą do geometrycznej osi jazdy. Niektóre przyrządy komputerowe wyposażone w 8 kamer pozwalają na rozszerzenie zakresu diagnostyki geometrii kół i osi o pomiary dodatkowe, tzw. blacharskie, pozwalające na otrzymanie pełnego obrazu wzajemnego usytuowania elementów zawieszenia pojazdu, zwłaszcza dla pojazdów powypadkowych. Omawiając cechy zespołów pomiarowych warto zwrócić uwagę na sposób ich zasilania i komunikowania się z jednostką centralną. Obie te cechy, tzn. zasilanie i transmisja danych są ze sobą ściśle powiązane. Producenci urządzeń stosują dwa rozwiązania:

- przewodowe zasilanie oraz przesyłanie danych do jednostki centralnej;

- akumulatorowe zasilanie oraz radiowa komunikacja pomiędzy zespołami pomiarowymi a jednostką centralną.

Oczywiście, ze względów użytkowych zdecydowanie wygodniejsze, choć droższe jest to drugie rozwiązanie, które rozwiązuje problem plączących się pod nogami przewodów. Przy zasilaniu przewodowym należy zwrócić uwagę na długości przewodów pod kątem stanowiska, na którym dany przyrząd ma być użytkowany. Z praktyki warsztatowej przyjmuje się, że przewód łączący zespoły pomiarowe między sobą powinien mieć długość wynoszącą 5 m, a pomiędzy zespołem pomiarowym a jednostką centralną – 7 m. W przypadku zasilania bezprzewodowego należy przyjrzeć się sposobowi ładowania akumulatorów, które powinno być z jednej strony automatyczne, tzn. proces ładowania nadzoruje przyrząd, a z drugiej dobrze, gdy odbywa się nawet bez świadomości mechanika posługującego się danym urządzeniem. Stąd niektóre urządzenia, po odłożeniu zespołów pomiarowych na specjalnie przystosowane stanowiska odkładcze (fot. 5), automatycznie sprawdzają stan naładowania akumulatorów, po czym rozpoczynają ich doładowywanie, kontrolując cały proces. Jeżeli zespoły pomiarowe wyposażone są w demontowane do ładowania baterie akumulatorów, należy zwrócić uwagę na pewność i trwałość sposobu ich mocowania oraz czy urządzenie wyposażone jest w dwa komplety baterii, gdyż tylko wtedy będzie zapewniona ciągłość pracy. Z kolei w urządzeniach, w których ładowanie akumulatorów odbywa się na stanowisku odkładczym, po połączeniu zespołów pomiarowych z ładowarką za pomocą przewodu należy pamiętać o ich cyklicznym doładowywaniu i liczyć się z przerwami w pracy ze względu na rozładowane baterie. Poza tym, zespoły pomiarowe zasilane w sposób bezprzewodowy powinny być wyposażone w elementy sygnalizujące rozładowanie akumulatorów na kilkanaście minut przed ich wyłączeniem się, aby w tym czasie było można przejść na awaryjne zasilanie przewodowe lub zakończyć pomiar. Akumulatory powinny umożliwiać minimum 6-godzinną pracę zespołów pomiarowych bez potrzeby ich doładowywania. Komunikacja pomiędzy zespołami pomiarowymi a jednostką centralną odbywa się we współcześnie produkowanych urządzeniach w zasadzie wyłącznie za pomocą fal radiowych. W warsztatach można spotkać jeszcze urządzenia, w których łączność zapewniało promieniowanie podczerwone. Jednak ze względu na wady tego rozwiązania, obecnie producenci już go nie stosują. Współczesne urządzenia komunikują się za pomocą fal radiowych. Wiele przyrządów wykorzystuje do transmisji pasmo o długości 433 MHz, które jest bardzo obciążone, mogące z jednej strony podlegać różnym zakłóceniom w czasie pracy i jednocześnie samemu zakłócać różne urządzenia, takie jak wszelkiego rodzaju alarmy, piloty zdalnego sterowania i ich odbiorniki, itp. Dlatego zdecydowanie korzystniejsze rozwiązanie jest w przyrządach, w których zastosowano komunikację Bluetooth jako pasmo modułów radiowych. Jest to komunikacja nowoczesna, w pełni profesjonalna, pozbawiona wad występujących przy paśmie 433 MHz.

Kończąc omawianie zespołów pomiarowych, należy zwrócić uwagę jeszcze na następujące jego elementy:

- długość wysięgnika, na którym zamocowana jest kamera zbieżności. Jeżeli będzie on zbyt krótki, to należy liczyć się z koniecznością częstego stosowania przedłużaczy mocowania.

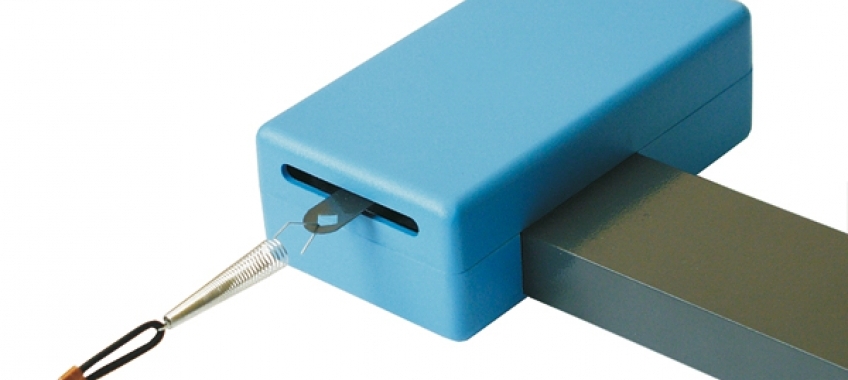

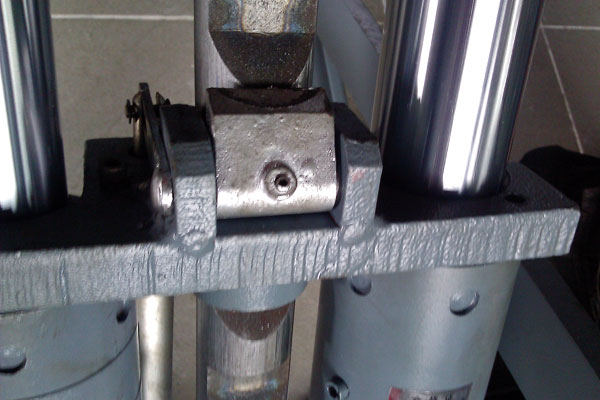

- sposób mocowania zespołów pomiarowych na zacisku. Powinien on się charakteryzować pewnością blokowania niezmieniającą położenia całego zespołu pomiarowego (fot. 6). Część producentów stosuje śruby blokujące ustawione prostopadle do osi czopa i powodujące zmianę położenia całego zespołu w ramach luzu pomiędzy czopem a tuleją mocującą. Może się to wydawać nieistotne, ale należy pamiętać, że pomiary wykonuje się z dokładnością do kilku minut kątowych, a zmiana położenia zespołu, w ramach wspomnianego luzu, może powodować błąd rzędu nawet kilkunastu minut kątowych.

Równie istotnym elementem urządzenia jak zespoły pomiarowe jest oprogramowanie użytkowe. Powinno ono charakteryzować się wieloma cechami, z których najważniejsze to:

- środowisko, w którym pracuje program użytkowy, czyli system operacyjny zastosowany w komputerze. Producenci wykorzystują różne programy komercyjne, jednak wydaje się, że ze względu na powszechność i dużą liczbę znających zasady funkcjonowania najkorzystniejszy jest Windows. Oczywiście, powinna to być jego najnowsza wersja, czyli Windows 7.

- program użytkowy urządzenia, zwany przez niektórych interfejsem użytkownika, powinien charakteryzować się intuicyjnością, żeby nawet osoba, która po raz pierwszy styka się z nowym przyrządem potrafiła go obsłużyć choćby w podstawowym zakresie, bez potrzeby przechodzenia specjalistycznego szkolenia (fot. 7). Dlatego przed podjęciem decyzji o zakupie warto zapoznać się chociaż z wersją demonstracyjną urządzenia. W tym miejscu warto wspomnieć o dokumentacji techniczno--ruchowej. Często jest to tylko, niestety, zbiór wymogów BHP i możliwego do kupienia wyposażenia dodatkowego, w którym prowadzenie samych pomiarów sprowadzono do paru zapisów, niewiele dających użytkownikowi. Oczywiście, przy zakupie każdy handlowiec oferuje bezpłatne szkolenie z obsługi, ale kto jest w stanie spamiętać wszystkie niuanse, zwłaszcza funkcji rzadko używanych. Tym bardziej, że na takim szkoleniu „przerabia” się tylko podstawowy pomiar. A co w przypadku zmiany pracownika – kolejne szkolenie jest już zazwyczaj płatne. Stąd warto przed zakupem zobaczyć co tak naprawdę zawiera dtr-ka.

- Program powinien zawierać czytelne wizualizacje procedur pomiarowych i regulacyjnych. Zazwyczaj urządzenia pozwalają dokonać pomiaru geometrii kół i osi pojazdu na dwa sposoby:

- pierwszy – polega na pomiarze w pełni automatycznym, w którym rola diagnosty sprowadza się do wykonywania poleceń wyświetlanych na ekranie monitora. Przez cały program jest on prowadzany krok po kroku. Sam pomiar, w cyklu automatycznym, bez wliczania czynności przygotowawczych (tzn. założenie na koła zacisków mocujących, zamocowanie zespołów pomiarowych i przeprowadzenie kompensacji bicia), w zależności od sprawności mechanika, może trwać parę minut. Oprogramowanie stosowane zazwyczaj w przyrządach komputerowych sugeruje przeprowadzenie pomiaru automatycznego dwukrotnie. Po raz pierwszy jest to pomiar wstępny mający na celu określenie stanu w jakim znajduje się badany samochód. Natomiast drugi raz przeprowadza się pomiar automatyczny po regulacjach. Jest to oczywiście pomiar końcowy będący potwierdzeniem prawidłowo przeprowadzonej regulacji.

- drugi sposób polega na pomiarze poszczególnych parametrów w cyklu indywidualnym, w którym sam diagnosta decyduje o tym, które kąty chce mierzyć i w jakiej kolejności. Stosowany bywa zazwyczaj jako kontrola wyregulowanych na nowo parametrów.

- Komfort pracy diagnosty zwiększają także elementy graficzne programu obsługowego. Mogą one znacznie ułatwić proces prowadzenia pomiaru geometrii kół, zwiększając jednocześnie czytelność i zrozumienie wyświetlanych obrazów programu. Do takich elementów graficznych, poza zmianą kolorów wyświetlanych parametrów w zależności od ich poprawności, należą m.in.:

- wskaźnik liniowy, który jest interpretacją graficzną prawidłowej wartości kąta (fot. 8). Zazwyczaj producenci przyrządów umieszczają go pod lub nad polem cyfrowym, z rzeczywistą wartością mierzonego parametru i polem z wartościami wzorcowymi wraz z dopuszczalnymi tolerancjami wymaganymi przez producenta. Dzięki temu wskaźnikowi diagnosta nie musi dokonywać porównania wartości rzeczywistych z wymaganymi przez producenta. Z odległości paru metrów dokładnie może określić, w którym miejscu pola tolerancji w danej chwili znajduje się wartość mierzonego kąta. Ma to szczególne znaczenie w czasie regulacji poszczególnych parametrów.

- wskaźnik liniowy różnicy między wartościami kątów lewego i prawego koła dla: kątów pochylenia kół przedniej i tylnej osi oraz dla kątów wyprzedzenia osi sworzni zwrotnic (fot. 9). W sposób graficzny pokazuje on różnicę pomiędzy lewą a prawą stroną samochodu w stosunku do wartości dopuszczalnej przez producenta.

- kontrola wypoziomowania zespołów pomiarowych realizowana w odpowiednich punktach programu w czasie pomiarów i regulacji zabezpiecza przed pomiarami przy niewypoziomowanych zespołach pomiarowych.

- wskaźnik skrętu kół wykorzystywany przy ustawieniu kół do jazdy na wprost lub przy skręcaniu kół o określony kąt w pomiarach dynamicznych w prosty sposób pozwala ustawić precyzyjnie koła w określonym położeniu (fot. 10).

- Kolejnym ważnym aspektem jest sterowanie programem, które powinno być możliwe za pomocą przycisków klawiatury, myszką komputerową, pilotem zdalnego sterowania, a w niektórych funkcjach (zwłaszcza związanych z kompensacją kół) za pomocą przycisków umieszczonych na zespołach pomiarowych.

- Ważną zaletą przyrządów komputerowych jest posiadanie bazy wzorcowej pojazdów, dzięki której następuje automatyczne porównanie wartości mierzonego parametru, zalecanej przez producenta samochodu, z wartością rzeczywistą – aktualnie zmierzoną (fot. 11). Oczywiście, porównanie następuje wyłącznie po wybraniu z bazy wzorcowej konkretnego modelu samochodu. Trudno sobie wyobrazić przyrząd komputerowy do pomiaru geometrii kół bez bazy danych. Jednak można spotkać takie wyroby lub urządzenia, które posiadają bazę mocno okrojoną, nawet w pojazdy występujące w Europie. Dlatego przed zakupem warto sprawdzić jej zawartość. Dla użytkownika istotne jest, czy baza wzorcowa jest w cenie podstawowej przyrządu oraz jak często i w jakiej cenie można ją aktualizować. Również istotne jest, czy do bazy wzorcowej użytkownik może dopisywać samodzielnie nowe pojazdy. W tym miejscu mała dygresja – producenci lub ich przedstawiciele licytują się liczbą pojazdów w bazie, która w ofertach wynosi od około 20 do 30 tysięcy. Tak naprawdę ta ilość niewiele mówi o rzeczywistej zawartości. Wynika to z metody liczenia. Mianowicie niektóre marki samochodów (zwłaszcza francuskie, ale również m.in. Mercedes) dla konkretnych modeli podają dodatkowe parametry, zwykle związane ze stanem tylnego zawieszenia, od wartości których zależą wartości poszczególnych kątów. W ten sposób jeden model występuje w kilku lub kilkunastu „wersjach” geometrycznych, w zależności od źródła danych, a komputer liczy każdą wersję jako kolejny model. Z tego względu ważne jest, aby program:

- zawierał różne wartości kątów uzależnione od parametrów dodatkowych. Zdarza się, że niektóre urządzenia nie uwzględniają tego wymogu producenta;

- prezentował rysunki parametrów dodatkowych wyjaśniające sposób ich pomiaru i obliczania (fot. 12);

- automatycznie pobierał wartości poszczególnych kątów do procedur pomiarowych i regulacyjnych, po określeniu parametrów dodatkowych.

Ponadto, baza wzorcowa pojazdów powinna zawierać informacje związane ze stopniem napełniania zbiornika paliwa oraz obciążeniem w czasie pomiarów i regulacji, o ile producent samochodu ma w tym względzie szczególne wymagania.

mgr inż. Sławomir Kocznur

Zdjęcia: Stefan Horbulewicz

W następnym numerze „Nowoczesnego Warsztatu” zostaną omówione dalsze cechy oprogramowania wykorzystywanego w komputerowych przyrządach do pomiaru geometrii kół i osi oraz pozostałe wyposażenie wchodzące w skład takich urządzeń.

Dla lepszej prezentacji treści artykułu zamieszczono zdjęcia przyrządu GeoTest 60 produkcji Precyzji-Technik z Bydgoszczy.

Komentarze (1)