Systemy ADAS wymagają wdrożenia inżynieryjnych tworzyw sztucznych, np. Pocan i Durethan, dla samochodowych czujników radarowych marki Lanxess. I tak jak dostawcy technologii pomiaru optycznego, akustycznego i elektromagnetycznego w trakcie ich konstruowania muszą spełniać wymagania materiałowe, tak dostawcy lakierów refinish pracują nad recepturami „zatwierdzonymi przez radar” (Radar Approved Paint ADAS)

Technicy przeprowadzający wymianę czujników lub kamer, ich przeprogramowanie i kalibrację doskonale zdają sobie sprawę z wyzwań, jakie stawiają zaawansowane systemy wspomagania kierowcy (ADAS) w naprawie powypadkowej. Ich działanie opiera się na falach elektromagnetycznych, takich jak wiązki radarowe czy laserowe (LiDAR), ultradźwiękach lub wykorzystaniu technik obrazowania. A to stawia nowe wymagania wobec lakierników.

Technologia ADAS jest jednym z najszybciej rozwijających się segmentów elektroniki samochodowej. Od 2020 r. ponad 40% nowych pojazdów jest wyposażonych standardowo w co najmniej dwa rodzaje zaawansowanych systemów wspomagania kierowcy. Według platformy statystycznej Statista w 2023 r. rynek ADAS osiągnął wolumen 32 mld dolarów (około 28 mld euro). Oczekuje się, że roczny wzrost wyniesie 17%. Branża wyspecjalizowana w zakresie napraw kolizyjnych ma pewnie świadomość, jak pilnym tematem jest opanowanie techniki przyuczania rozlicznych czujników, których działanie opiera się na falach elektromagnetycznych, takich jak wiązki radarowe czy laserowe (LiDAR), ultradźwiękach lub wykorzystaniu technik obrazowania. To co stanowi domenę kalibrujących systemy, nie pozostaje bez wpływu na branżę refinish.

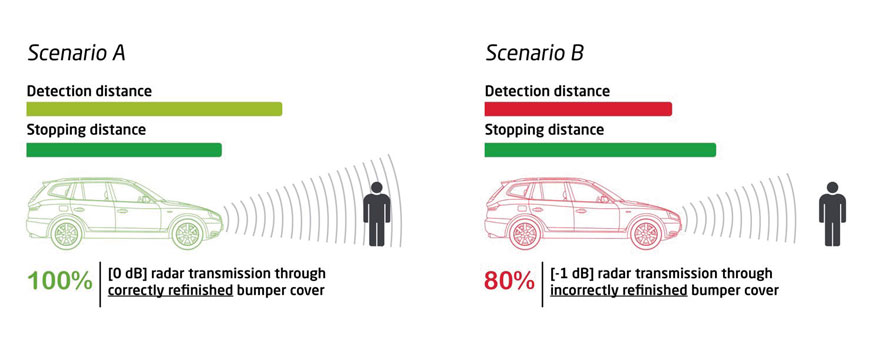

Gdzie tkwi ryzyko? Jeśli po naprawach takich np. zderzaków nastąpi utrata transmisji radarowej, tj. zostanie przekroczony próg ustalony przez dostawcę technologii radarowej, to przywrócony na drogi pojazd może sygnalizować niezamierzone ostrzeżenia systemowe lub zgłaszać awarie działania ADAS. Bywa przecież, że niektórzy lakiernicy chcą wykorzystać resztki farby z innego zadania jako warstwę podkładową – stosując na pojeździe o podobnym kolorze. Innym razem pozornie rozsądnym ratunkiem wydaje się szlifowanie miejscowe w sąsiedztwie radaru. Czy to „nieodpowiedni” lakier, czy odległość wykrywania zmniejszona z powodu utraty sygnału spowodowanego nieprawidłową naprawą, efekty bywa ten sam: rośnie ryzyko kolizji.

Dziś jeszcze wiedza o poziomie transmisji poszczególnych materiałów używanych na czas prac refinish nie jest duża. Jednak i to się zmienia. Ów problem niezamierzonego wprowadzania w błąd ADAS dostrzegli producenci pojazdów. Na ich apel szybko odpowiedzieli dostawcy materiałów lakierniczych. I tak oto co rusz mamy komunikaty o debiutach „materiałów zatwierdzonych przez radar”.

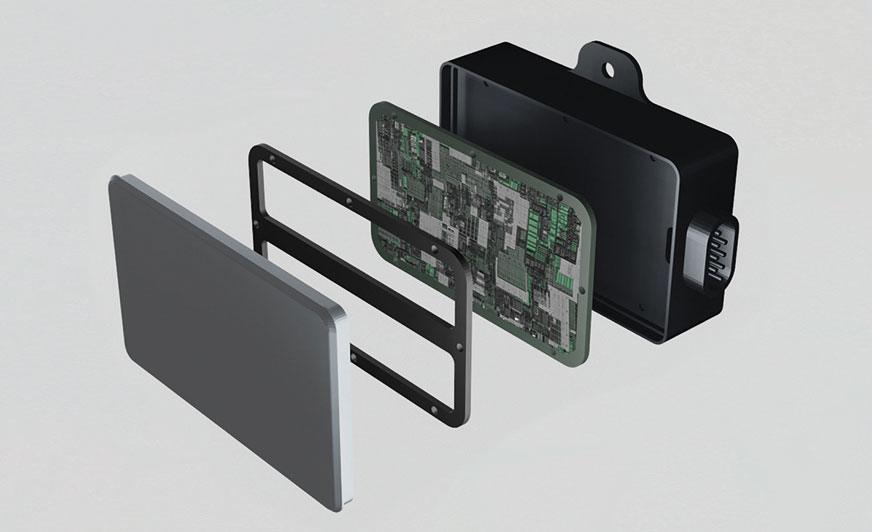

Jak duży wpływ na poprawną pracę czujników ma ich obudowa, dowodzi przykład radarów. Istotne jest choćby, aby przód czujnika radarowego, zwany także kopułą, był przepuszczalny dla wiązek radaru. Żeby zminimalizować straty promieniowania, materiał kopuły musi mieć niską stałą dielektryczną (Dk) i niski współczynnik stratności (Df). W tym celu dostawcy ADAS realizują szeroko zakrojone testy licznych materiałów, w tym pomiary tłumienia jednokierunkowego oraz transmisji sygnału i odbicia w funkcji częstotliwości i grubości materiału. A wszystko po to, by opracowane radary charakteryzowały się wyczekiwanymi wartościami Dk i Df, dzięki czemu coraz częściej mogą pracować w zakresie częstotliwości np. od 77 do 81 GHz.

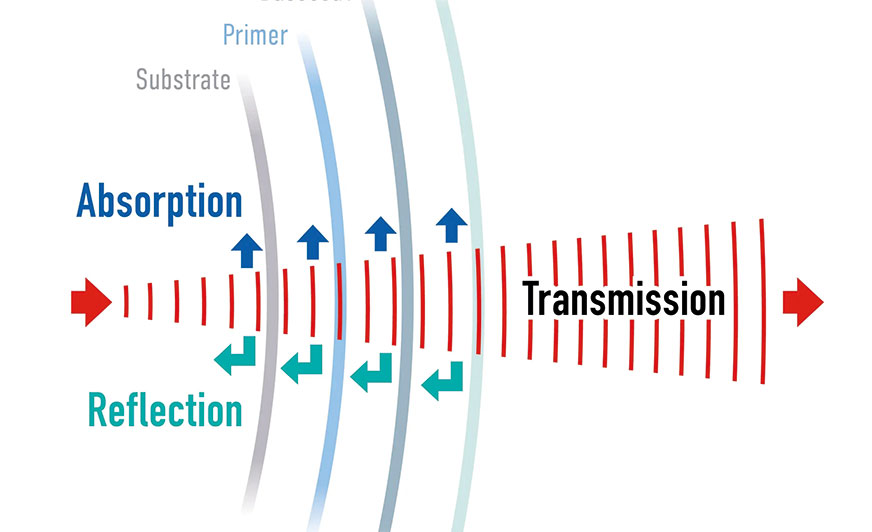

Żaden materiał użyty podczas napraw np. zderzaków (kleje, siatki wzmacniające), a tym bardziej materiały lakiernicze (także oczywiście szpachle), nie pozostanie bez wpływu na transmisję radarową. Może „odchylić” pomiary radarów w prawo lub w lewo, a to oczywiście niweczy wyczekiwany poziom wspomagania kierowców i nijak się ma do wizji coraz to bardziej autonomicznych pojazdów.

W scenariuszu A prawidłowo naprawiony zderzak przesyła sygnał wystarczający do wykrycia pieszego w odpowiednim czasie. W scenariuszu B odległość wykrywania obiektu jest zmniejszona z powodu zakłócenia sygnału radarowego

Chociaż specyfikacje OEM znacznie się różnią, należy pamiętać, że użycie uszkodzonych części niesie za sobą ryzyko nałożenia nadmiernej grubości powłoki lakierniczej. Największe ograniczenie odczytu sygnałów przez radary stwarza wysokie stężenie dowolnych płatków aluminium, szczególnie gęsto upakowanych

Biuletyny koncernów motoryzacyjnych

Nissan wydał w styczniu 2023 r. nowe stanowisko, w którym stwierdza, że nieprawidłowe naprawy, tj. nadmierna grubość lakieru i lakierowanie zderzaków „przypadkowymi” materiałami więcej niż raz, w crossoverze elektrycznym marki Ariya „może skutkować degradacją i/lub niedokładnością systemu ADAS, co może powodować niezamierzone ostrzeżenia systemowe lub inne awarie”. Także Volvo przestrzegło warsztaty blacharsko-lakiernicze, że więcej niż jedna warstwa farby metalicznej na osłonie zderzaka może zakłócać działanie ADAS, a Ford stwierdził, że w ogóle należy unikać napraw pasów zderzaka w pojazdach wyposażonych w ADAS.

Za Oceanem już w 2018 r. General Motors zakazał stosowania wszelkich zderzaków pochodzących z rynku wtórnego, regenerowanych lub z odzysku, w pojazdach z ADAS i ograniczył naprawy do „wyłącznie renowacji lakieru nawierzchniowego”. Całkiem niedawno na witrynie internetowej oryginalnych części Toyoty producent OEM stwierdził, że kolizję może powodować uszkodzenie nie tylko zderzaka, ale także czujników znajdujących się za zderzakiem, potencjalnie wpływając na ich przyszłe działanie, a pojazdy wyposażone w system Toyota Safety Sense ADAS niosą za sobą na rynku napraw „ograniczenia” i stąd wytyczne mające zastosowanie w przypadku, gdy pojazd uległ wypadkowi.

Badania przeprowadzone przez firmę PPG potwierdziły stanowisko producentów OEM na temat wpływu niektórych metalicznych wykończeń przemalowanych osłon zderzaków na radary i działanie systemu informacji o martwym polu widzenia – mowa oczywiście o systemie Blind Spot Information (BLIS), który z reguły działa na podstawie sygnałów z czujników radarowych umieszczonych po obu stronach tylnego zderzaka. W wydanym komunikacie przyznano, że technologie ADAS wymagają specjalistycznych środków ostrożności w zakresie napraw i dbałości o szczegóły podczas napraw powypadkowych. I że w pierwszym rzędzie lakiernicy będą musieli dostosować się do wymagań dotyczących grubości nakładanych powłok. Z kolei marka R-M, która jest obecna na rynku od ponad 100 lat i w niemałej mierze bazuje na doświadczeniu koncernu chemicznego BASF, zwróciła uwagę, że w konwencjonalnych materiałach problemem może być nawet duża zawartość glinu w warstwie lakieru bazowego i podkładu, więc zewsząd celowe będą zabiegi obniżające stężenie takiego w pigmentach. Aby jeszcze bardziej wspierać swych klientów, firma R-M zoptymalizowała moduł edukacyjny „RADAR i czujniki”. Ten moduł e-learningowy zawiera ogólne zasady odnawiania zderzaków skrywających czujniki radarowe i pomaga wyszukiwać odpowiednie receptury.

W międzyczasie w biuletynie technicznym marki Nissan pojawiły się pierwsze procedury prawidłowej naprawy. Po pierwsze, do oryginalnego zderzaka w bocznych strefach radarowych nie należy dodawać materiałów naprawczych, takich jak szpachlówki czy wypełniacze. Farby metaliczne, niemetaliczne i perłowe można odnawiać tylko raz, używając zatwierdzonych materiałów i unikając nadmiernej grubości takich powłok. A po zakończeniu prac lakierniczych pojazd musi zostać poddany procedurze diagnostycznej, która zweryfikuje ADAS.

Coraz więcej zatwierdzonych receptur

Producenci OEM precyzyjnie projektują grubość i skład materiałowy zarówno zderzaka, jak i warstw lakieru dla optymalnej wydajności ADAS. Aby zapewnić bezpieczną naprawę tych systemów, niezwykle ważne jest skonsultowanie się z serwisem OEM, by uzyskać wytyczne dotyczące ograniczeń. Czujniki RADAR są szczególnie wrażliwe na grubość i skład warstw powłok, co może powodować zakłócenia w systemach ostrzegania o kolizji, w tym w wykrywaniu pieszych, adaptacyjnym tempomacie, automatycznym hamowaniu awaryjnym i wykrywaniu martwego pola. Ważne jest, aby podczas prac renowacyjnych stosować materiały typu Radar Approved Paint ADAS. Niedawno także Axalta dodała receptury kolorów zgodne z RADAR do swoich globalnych baz danych – ChromaWeb, Phoenix Cloud i Standowin iQ Cloud.

– Niektóre szacunki przewidują, że rynek ADAS podwoi się z 30,9 mld dol. w 2022 r. do 65,1 mld dol. w 2030 r. ze względu na liczbę pojazdów wyposażonych w ADAS. Urządzenia obsługujące ADAS często znajdują się w samochodach za lakierowanymi powierzchniami z tworzywa sztucznego. Może to stanowić poważny problem dla branży lakierniczej, ponieważ warstwy lakieru mają bezpośredni wpływ na sygnał emitowany i odbierany przez czujniki ADAS – podkreśla Gregor Doerdelmann, colour services manager for Axalta’s Refinish business w Europie, na Bliskim Wschodzie i w Afryce.

Warsztaty mogą łatwo rozpoznać receptury kolorów zgodne z RADAR dzięki specjalnej ikonie, która informuje, że wybrane receptury spełniają wymagania radarowe OEM.

– Możemy identyfikować i testować kolory, o których wiemy, że będą zakłócać działanie czujników RADAR podczas wywoływania koloru, na przykład te o wysokim stężeniu płatków aluminium. W odniesieniu do kolorów, w przypadku których tłumienie transmisji RADAR przekracza próg ustanowiony przez producenta OEM, możemy opracować zgodną formułę koloru, która spełnia te specyfikacje – dodaje Doerdelmann.

Dziś gama receptur RADAR firm Sikkens i Lesonal jest dostępna za pośrednictwem MIXITTM. Ten system dostępu do bazy kolorów oparty na chmurze danych zapewnia lakiernikom pojazdów natychmiastowy dostęp do formuł kolorystycznych, których potrzebują do przeprowadzenia napraw karoserii, niezbędnych dla przywrócenia bezpieczeństwa pojazdu i kierowcy. Codziennie opracowywane i testowane są nowe formuły, a ich szczegóły i specyfikacje są aktualizowane w czasie rzeczywistym dzięki zaawansowanym opcjom wyszukiwania i filtrowania.

Wiadomo już, że wysokie stężenie dowolnych płatków aluminium, szczególnie gęsto upakowanych, ma największy wpływ na odczyty radarów. Co zrobić, gdy w toku prac nie znajdziemy receptury „zatwierdzonej przez radar”? Przed nałożeniem koloru na samochód lub jego część należy przeprowadzić test natryskiwania. Konieczne jest sprawdzenie dopasowania kolorów i uniknięcie nadmiernego nawarstwiania się powłoki.

Rafał Dobrowolski

Fot. materiały firm: Lanxess, R-M

Komentarze (0)