W branży motoryzacyjnej zapotrzebowanie na tworzywa sztuczne wzrasta każdego roku. Dzisiejsze samochody produkowane w sposób innowacyjny zawierają w swojej konstrukcji nawet do 100 kg tworzyw sztucznych. Ma to ogromne znaczenie nie tylko estetyczne, ale również ekologiczne: zmniejszenie zużycia paliwa oraz ograniczenie emisji CO2.

Tworzywa sztuczne stosuje się do produkcji wielu różnych komponentów, są to m.in.:

- zbiorniki paliwa, zbiorniki płynów do spryskiwaczy (PE),

- podłoga podwozia, wykładziny wewnętrzne (PVC),

- pokrywy silnika i kół, kołpaki (PA),

- pasy przednie (ABS),

- zderzaki, spoilery, obudowy spoilera (PP, PC, elastyczny poliuretan),

- części układu zapłonowego, czujniki (PBT),

- błotniki, tylna klapa i inne elementy karoserii (PPE),

- bagażniki, maski silnika, elementy nadwozia (tworzywa sztuczne wzmacniane włóknem szklanym),

- wypełnienie foteli, tapicerki, deski rozdzielcze (PUR),

- uszczelnienie silnika, skrzyni biegów (SI),

- tkaniny, pokrywy, pasy, poduszki powietrzne (UP),

- węże i przewody, uszczelki, amortyzatory i elementy zawieszenia, paski klinowe i rozrządu (SBR/NBR),

- elementy samochodów sportowych (EP).

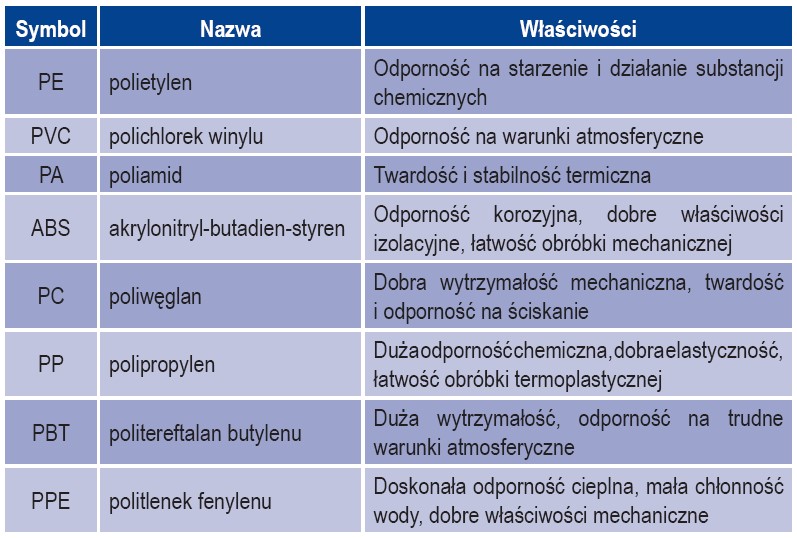

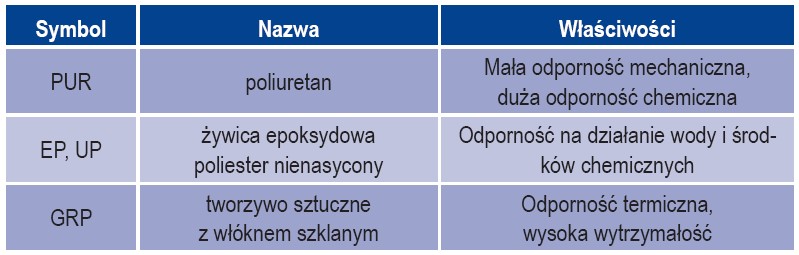

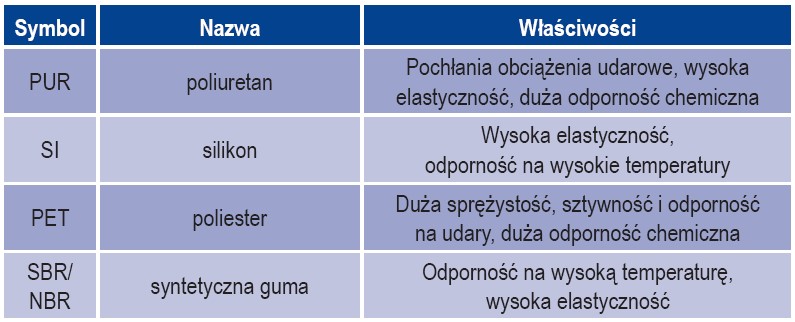

Podział i właściwości tworzyw sztucznych

Tworzywa termoplastyczne w wyniku działania podwyższonej temperatury przybierają postać płynu, a po ochłodzeniu twardnieją. Można je wielokrotnie przetwarzać, co ma ogromne znaczenie dla ochrony środowiska (tab.1).

Tworzywa termoutwardzalne w wyniku działania podwyższonej temperatury przechodzą nieodwracalnie ze stanu plastycznego w stan utwardzony. Cechują się sztywnością, nierozpuszczalnością oraz dobrymi własnościami elektroizolacyjnymi (tab.2).

Elastomery charakteryzuje zdolność do odwracalnej deformacji pod wpływem działania sił mechanicznych z zachowaniem ciągłości struktury, doskonała elastyczność i wysoka stabilność wymiarowa (tab.3).

Proces nakładania powłok lakierniczych na twarde tworzywa sztuczne w systemie PerfectPlus

Powierzchnię przed lakierowaniem przygotowujemy poprzez delikatne zarysowanie włókniną ścierną typu Scotch Brite (P600-P800).

Przed nałożeniem podkładu element przygotowany do malowania należy odtłuścić zmywaczem antysilikonowym CPC 029.

Do wypełnienia rys powstałych w procesie wyrównywania powierzchni używamy podkładu akrylowego wypełniającego PC FX13, zapewniającego wysoką przyczepność do podłoża. Przy pomocy listwy miarowej mieszamy podkład z utwardzaczem HPC 009 oraz rozcieńczalnikiem THPC 16 w proporcjach 5:1:20%.

Zgodnie z zaleceniami producenta nakładamy 2-3 warstwy podkładu z zachowaniem czasu odparowania 10-15 minut między warstwami. Po całkowitym wysuszeniu (8-12 h w 20°C lub 30 min. w 60°C) powierzchnię należy zmatowić jednym ze sposobów: maszynowo szlifierką mimośrodową z tarczą o średnicy 150 mm, papierem ściernym o ziarnistości P320-P400 lub ręcznie, na sucho, przy pomocy gąbki z drobnym lub bardzo drobnym ścierniwem. Zmatowaną powierzchnię odtłuszczamy zmywaczem antysilikonowym CPC 029.

W razie konieczności wszystkie miejsca uszkodzeń oraz nierówne powierzchnie naprawiamy, używając szpachli poliestrowej PPC 005, szpachli poliestrowej z włóknem szklanym PPC 003 lub szpachli poliestrowej o długim czasie życia PPC 045. Po przemyciu uszkodzone miejsca należy zmatować papierem ściernym o ziarnistości P120. Następnie należy nakładać cienkie warstwy szpachli aż do uzyskania żądanej powierzchni. W ostatnim etapie szlifujemy papierem o ziarnistości P80-P100, a następnie P180-P240.

Po szpachlowaniu powierzchnię należy zmatować maszynowo szlifierką mimośrodową z tarczą o średnicy 150 mm, papierem ściernym o ziarnistości P320-P400 lub ręcznie, na sucho, przy pomocy gąbki z drobnym lub bardzo drobnym ścierniwem. Odsysaczem usunąć pył oraz odmuchać powierzchnię sprężonym, suchym powietrzem. Dokładnie zmyć przygotowane elementy zmywaczem antysilikonowym CPC 029.

Kolejnym etapem jest nałożenie warstwy wyrównującej na zaszpachlowaną, odtłuszczoną powierzchnię. Wszystkie przeszlify do gołego tworzywa należy pokryć warstwą podkładu PC FX13 w proporcjach opisanych powyżej.

Ostatnią warstwą, w zależności od potrzeb, jest nawierzchniowy lakier poliuretanowy lub lakier bazowy z lakierem bezbarwnym.

Jednowarstwowy system lakierowania twardych tworzyw sztucznych

Po przygotowaniu powierzchni według wymienionych wyżej metod nakładamy lakier PCVZ. Seria PCVZ to dwukomponentowe lakiery poliuretanowe o bezpośrednim połysku, uzyskiwane poprzez mieszanie pigmentów systemu PerfectPlus ze spoiwem PCVZ według receptur zawartych w programie komputerowym PerfectPlus. Lakiery poliuretanowe cechują się wysoką jakością, trwałością oraz łatwością w aplikacji. Przeznaczone są do lakierowania dużych powierzchni, gdzie wymagana jest bardzo dobra odporność mechaniczna oraz odporność na działanie warunków atmosferycznych.

Na odtłuszczoną powierzchnię aplikujemy lakier poliuretanowy PCVZ z utwardzaczem HPC 009 oraz rozcieńczalnikiem THPC 16 według proporcji: 2:1:20%. Prawidłową proporcję mieszania składników uzyskujemy, stosując odpowiednią listwę miarową. Nakładamy lakier w 2-3 pojedynczych warstwach, zachowując czas 10 minut odparowania między kolejnymi warstwami. Lakier nawierzchniowy suszymy 2-4 h w 20°C lub 1 h w 60°C. W celu uzyskania większej elastyczności warstwy kolorystycznej należy po zmieszaniu składników według powyższych proporcji dodać, w zależności od rodzaju tworzywa, od 5 do 50% środka zmiękczającego 957.

Dwuwarstwowy system lakierowania twardych tworzyw sztucznych

System przeznaczony dla użytkowników, którzy zmagają się ze wzorem kolorystycznym złożonym z więcej niż dwóch kolorów, co pomaga znacznie skrócić czas pracy oraz zwiększyć jej wydajność. Po przygotowaniu powierzchni według wymienionych wyżej metod nakładamy szybkoschnący lakier bazowy dostępny w dwóch wersjach dla kolorów pastelowych PCVBOP i metalicznych PCVBOZ. Lakiery bazowe uzyskiwane są poprzez mieszanie pigmentów systemu PerfectPlus według gotowych receptur. Na odtłuszczoną powierzchnię aplikujemy lakier bazowy PCVBOP lub PCVBOZ z rozcieńczalnikiem THPC 16 w proporcjach 100:50-70%. Zaleca się również dodanie do lakieru bazowego 5% utwardzacza HPC 070. Lakier nakładamy w 2-4 warstwach z zachowaniem czasu 15-30 minut odparowania między kolejnymi warstwami.

Po wyschnięciu ostatniego koloru powierzchnię przecieramy ściereczką antystatyczną i nakładamy ostatnią warstwę – akrylowy lakier bezbarwny PC 03 z własnościami antygraffiti o dobrej rozlewności i doskonałym połysku. Lakier PC 03 aplikujemy z utwardzaczem HPC 070 i rozcieńczalnikiem THPC 16 w proporcjach 2:1:10-15%, w dwóch warstwach. Lakier bezbarwny suszymy 5-6 h w 20°C lub 30 minut w 60°C. Pełne właściwości antygraffiti powłoka uzyskuje dopiero po 7 dniach sezonowania w temperaturze 20°C.

Proces nakładania powłok lakierniczych na miękkie tworzywa sztuczne w systemie PerfectPlus

Powierzchnię przed lakierowaniem przygotowujemy poprzez delikatne zarysowanie włókniną ścierną typu Scotch Brite (P600-P800).

Przed nałożeniem podkładu element przygotowany do malowania należy odtłuścić zmywaczem antysilikonowym CPC 029.

Kolejnym etapem jest aplikacja jednej warstwy specjalnego podkładu poprawiającego przyczepność powłoki lakierowej do podłoża PC 010. Podkład charakteryzuje się bardzo szybkim czasem schnięcia, 10-20 minut w 20°C.

Następnie, w razie konieczności, nakładamy podkład wypełniający PC FX13 z utwardzaczem HPC 009 oraz rozcieńczalnikiem THPC 16 w proporcjach 5:1:20%.

Zgodnie z zaleceniami producenta nakładamy 2-3 warstwy podkładu z zachowaniem czasu odparowania 10-15 minut między warstwami. W celu uzyskania większej elastyczności należy dodać do podkładu od 5 do 50% środka zmiękczającego 957.

Po całkowitym wysuszeniu (8-12 h w 20°C lub 30 min. w 60°C), zmatowaniu i odtłuszczeniu powłoki nakładamy ostatnią warstwę – lakier nawierzchniowy.

Dorota Kropelnicka,

Anna Błaszczykiewicz

Pronet Color

Komentarze (0)