Warunki pracy podanego napędu są bardzo wymagające: duże obciążenia, wibracje, małe koło pasowe alternatora itd. Ewentualne błędy montażowe mogą doprowadzić do przedwczesnej awarii.

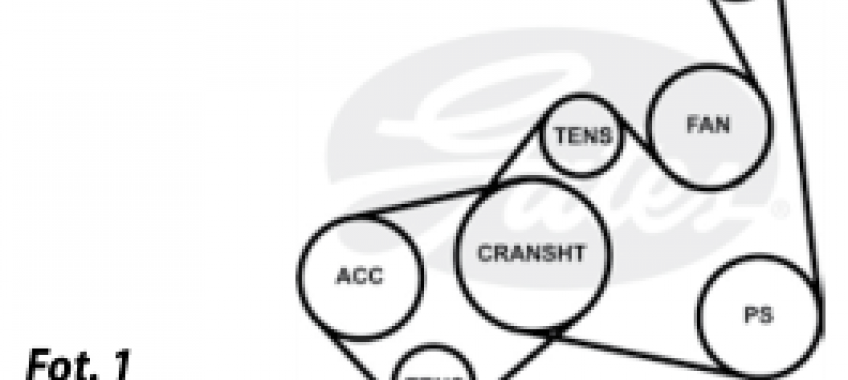

Omawiany układ przedstawiono na fot. 1 po stronie alternatora. Zastosowano tam jednokierunkowe sprzęgiełko alternatora oraz koło pasowe z tłumikiem drgań na wale korbowym.

Istnieją dwie podstawowe przyczyny przedwczesnych uszkodzeń: błędne funkcjonowanie jednego z komponentów układu lub niewłaściwe ustawienie napinacza. Kombinacja obu tych czynników drastycznie skróci żywotność całego układu.

Niewłaściwie funkcjonujące sprzęgiełko alternatora przyczyni się do zwiększenia poziomu wibracji i hałasu paska. Może również doprowadzić do nadmiernego zużycia otworu mocującego w górnej części siłownika hydraulicznego (fot. 2).

Występujący luz będzie się pogłębiał. Powierzchnia napinacza wejdzie w kontakt z kołem pasowym napinacza, powodując hałas. W ekstremalnych przypadkach powierzchnia napinacza zostanie “zdarta” przez koło pasowe (fot. 3).

W nowym systemie przestrzeń między kołem pasowym a napinaczem wynosi 5 mm (fot. 4).

Można sprawdzić czy sprzęgiełko alternatora funkcjonuje prawidłowo:

A) z zamontowanym paskiem: wewnętrzne łopatki wentylatora alternatora muszą dać się obrócić w kierunku obrotu wskazówek zegara.

B) bez zamontowanego paska: należy mocno przekręcić ręką koło pasowe w kierunku obrotu wskazówek zegara, po czym natychmiast przekręcić koło w przeciwnym kierunku. Wewnętrzne łopatki wentylatora alternatora muszą poruszać się w dalszym ciągu w kierunku obrotu wskazówek zegara. Jeżeli nie (i zatrzymują się od razu), oznacza to, że koło pasowe jest uszkodzone.

Siłownik hydrauliczny również ulega zużyciu: wycieki oleju i wewnętrzne zużycie będzie skutkowało niedostateczną siłą tłumienia, zwiększonym poziomem wibracji i hałasu.

W większości przypadków nieprawidłowo pracujące koło pasowe z tłumikiem drgań na wale korbowym również przyczyni się do powstania zwiększonego poziomu wibracji i hałasu w układzie.

Dlatego też istotnym jest kompleksowa i regularna weryfikacja całego układu. Zalecamy wymianę paska napinacza, sprzęgiełka alternatora i koła pasowego z tłumikiem drgań w tym samym czasie.

Kolejnym elementem, na który warto zwrócić szczególną uwagę jest moment obrotowy przy montażu śruby napinacza. Zastosowanie niewłaściwego momentu obrotowego może doprowadzić do ścięcia centralnej śruby montażowej.

Śruby w tym napinaczu należy dokręcać z momentem 25 Nm. Aby moment dokręcania śruby centralnej był właściwy, trzeba upewnić się czy o-ring znajduje się we właściwej pozycji (fot. 6).

Należy także upewnić się czy otwór we wsporniku alternatora jest pozbawiony rdzy, brudu i smaru, ponieważ może to mieć wpływ na przekłamanie momentu dokręcania śruby.

Jeżeli śruby montażowe są zbyt mocno dokręcane, odkształceniu ulegnie tuleja montażowa, uniemożliwiając obrót siłownika hydraulicznego na śrubie montażowej. Wszystkie siły będą się przekładać na centralną śrubę montażową, która może ulec ścięciu. Zbyt niski moment dokręcenia centralnej śruby montażowej spowoduje wystąpienie obciążeń/wibracji, które będą pochłaniane przez wałek śruby, prowadząc do jej zerwania (fot. 7).

Komentarze (0)