W pionierskich, dziewiętnastowiecznych konstrukcjach silników funkcję tę pełniły osadzane na wałach korbowych tarcze z rowkowymi prowadnicami tworzącymi podwójne pętle i wymuszającymi raz na dwa obroty wzdłużne przemieszczenia współpracujących z nimi wodzików zaworowych. Ponieważ było to rozwiązanie mało precyzyjne i nietrwałe w eksploatacji, szybko zastąpiono je wyposażonymi w krzywki wałami rozrządu sprzęganymi z wałami korbowymi za pomocą przekładni zębatych o przełożeniu 1:2. Ten wariant napędu rozrządu dominował w silnikach samochodowych do końca okresu międzywojennego. Jego główną wadą były znaczne masy, a zatem i bezwładności współpracujących ze sobą walcowych kół zębatych oraz ich hałaśliwość – coraz bardziej istotna w miarę wzrostu szybkobieżności silników.

W pionierskich, dziewiętnastowiecznych konstrukcjach silników funkcję tę pełniły osadzane na wałach korbowych tarcze z rowkowymi prowadnicami tworzącymi podwójne pętle i wymuszającymi raz na dwa obroty wzdłużne przemieszczenia współpracujących z nimi wodzików zaworowych. Ponieważ było to rozwiązanie mało precyzyjne i nietrwałe w eksploatacji, szybko zastąpiono je wyposażonymi w krzywki wałami rozrządu sprzęganymi z wałami korbowymi za pomocą przekładni zębatych o przełożeniu 1:2. Ten wariant napędu rozrządu dominował w silnikach samochodowych do końca okresu międzywojennego. Jego główną wadą były znaczne masy, a zatem i bezwładności współpracujących ze sobą walcowych kół zębatych oraz ich hałaśliwość – coraz bardziej istotna w miarę wzrostu szybkobieżności silników.

W związku z tym w konstrukcjach szybkobieżnych zaczęły pojawiać się stosowane niekiedy i dzisiaj łańcuchowe napędy rozrządu. W 1946 roku Richard Case opatentował napęd z paskiem zębatym, zastosowanym w maszynach do szycia. Wynalazek ten w latach 60. ubiegłego stulecia zaczął stopniowo wypierać napędy łańcuchowe z silników spalinowych używanych w motoryzacji. Zadecydowały o tym takie jego zalety, jak: stosunkowo niskie koszty produkcji, cichobieżność i niewątpliwie postęp techniczny w zakresie zwiększania mechanicznej wytrzymałości pasków, bardziej optymalnego profilowania zębów i wykorzystywania materiałów elastomerowych coraz bardziej odpornych na cierne zużycie.

Obecnie łańcuchowe napędy rozrządu spotyka się w największych i najlepszych samochodach osobowych, takich jak Audi, BMW i Mercedes, ponieważ w porównaniu z paskowymi zapewniają one znacznie dłuższe okresy użytkowania bez stosowania kłopotliwych zabiegów obsługowych. Przy wysokiej cenie całego pojazdu mniej liczą się koszty związane z koniecznością stałego smarowania łańcucha olejem silnikowym, co wymaga zamknięcia całej przekładni w hermetycznej obudowie. Można też stosować wyrafinowane rozwiązania konstrukcyjne i materiałowe, ograniczające większą z reguły hałaśliwość pracy. Stosowane najczęściej (zwłaszcza w Europie) napędy rozrządu z paskami zębatymi nie wymagają smarowania ani szczelnych obudów i pracują cicho. Ich kolejne zalety to mała masa i niewielkie gabaryty oraz niskie koszty produkcji. Paski rozrządu należy jednak zmieniać po określonym przebiegu kilometrów lub po ustalonym czasie eksploatacji pojazdu. W zależności od modelu wymiany te wymagane są w cyklach wynoszących od 50 000 do 240 000 km lub od 5 do 10 lat, jeśli samochód nie osiągnie w tym czasie odpowiedniego limitu kilometrów.

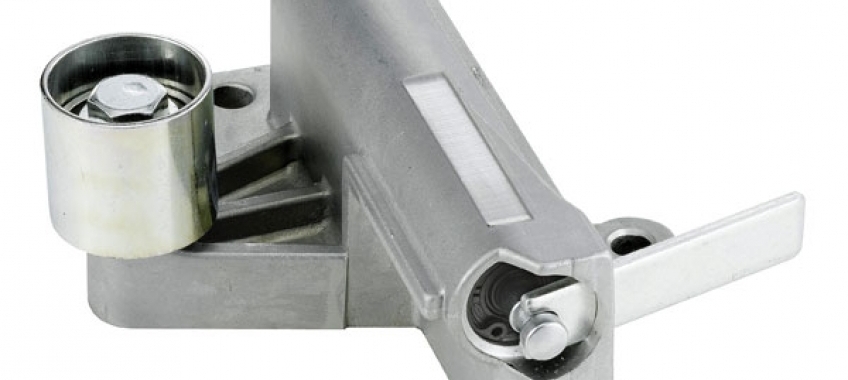

Firma NTN-SNR ma w dziedzinie obsługi napędów z paskami zębatymi bogate doświadczenie, ponieważ jej aktualna oferta obejmuje prawie 300 ich kompletnych zestawów. Zawierają one wszelkie elementy niezbędne do dokonania prawidłowej naprawy: napinacze i ich rolki, rolki prowadzące, paski zębate (także do napędu pomp wtryskowych). Asortyment tych produktów odpowiada potrzebom ponad 98% pojazdów europejskich, łącznie z głównymi aplikacjami japońskimi. Są to bądź części stosowane w fabrycznym montażu samochodów, bądź o identycznej względem nich jakości. Ponadto dostarczane mogą być zamienne wały rozrządu i wyrównoważające, a nawet wały korbowe z tłumikami drgań. Eksperci firmy NTN-SNR opracowali szczegółowe instrukcje procedur montażowych dotyczących ww. części, spośród których newralgiczne znaczenie ma wymiana napinaczy pasków regulowanych ręcznie lub automatycznie. Mechanizmy te bowiem utrzymują prawidłowe naprężenie paska w całym okresie jego użytkowania. Zalecane przez NTN-SNR zasady i przebieg wymiany napędu rozrządu przedstawić można na konkretnym przykładzie silnika wysokoprężnego Renault G8T 2.2L, ale mają one charakter w znacznym stopniu uniwersalny. Przed rozpoczęciem prac montażowych silnik oraz napinacz muszą mieć tę samą temperaturę. Na wstępie trzeba obrócić wał korbowy (a tym samym wał rozrządu) w kierunku zgodnym z ruchem wskazówek zegara, aż do położenia GMP tłoka w pierwszym cylindrze, na końcu suwu sprężania, co potwierdzić powinno odpowiednie ustawienie znaków na kołach pasowych i kadłubie silnika. W tej pozycji można bezpiecznie zdjąć stary pasek, ponieważ ani wał korbowy, ani wał rozrządu nie mają wówczas tendencji do samoczynnych przemieszczeń. W innych modelach silników konieczne jednak bywa w tym celu zastosowanie dodatkowej blokady koła zamachowego i/lub kół pasowych wałów rozrządu.

Firma NTN-SNR ma w dziedzinie obsługi napędów z paskami zębatymi bogate doświadczenie, ponieważ jej aktualna oferta obejmuje prawie 300 ich kompletnych zestawów. Zawierają one wszelkie elementy niezbędne do dokonania prawidłowej naprawy: napinacze i ich rolki, rolki prowadzące, paski zębate (także do napędu pomp wtryskowych). Asortyment tych produktów odpowiada potrzebom ponad 98% pojazdów europejskich, łącznie z głównymi aplikacjami japońskimi. Są to bądź części stosowane w fabrycznym montażu samochodów, bądź o identycznej względem nich jakości. Ponadto dostarczane mogą być zamienne wały rozrządu i wyrównoważające, a nawet wały korbowe z tłumikami drgań. Eksperci firmy NTN-SNR opracowali szczegółowe instrukcje procedur montażowych dotyczących ww. części, spośród których newralgiczne znaczenie ma wymiana napinaczy pasków regulowanych ręcznie lub automatycznie. Mechanizmy te bowiem utrzymują prawidłowe naprężenie paska w całym okresie jego użytkowania. Zalecane przez NTN-SNR zasady i przebieg wymiany napędu rozrządu przedstawić można na konkretnym przykładzie silnika wysokoprężnego Renault G8T 2.2L, ale mają one charakter w znacznym stopniu uniwersalny. Przed rozpoczęciem prac montażowych silnik oraz napinacz muszą mieć tę samą temperaturę. Na wstępie trzeba obrócić wał korbowy (a tym samym wał rozrządu) w kierunku zgodnym z ruchem wskazówek zegara, aż do położenia GMP tłoka w pierwszym cylindrze, na końcu suwu sprężania, co potwierdzić powinno odpowiednie ustawienie znaków na kołach pasowych i kadłubie silnika. W tej pozycji można bezpiecznie zdjąć stary pasek, ponieważ ani wał korbowy, ani wał rozrządu nie mają wówczas tendencji do samoczynnych przemieszczeń. W innych modelach silników konieczne jednak bywa w tym celu zastosowanie dodatkowej blokady koła zamachowego i/lub kół pasowych wałów rozrządu.

Przy montażu nowego napinacza należy jego śrubowy mechanizm dociskowy odsunąć możliwie najdalej w lewo, a potem naprowadzić do końca otwór jego dźwigni na kołkowy sworzeń o średnicy 6 mm. Następnie trzeba zgodnie ze schematem nałożyć nowy pasek na wszystkie koła pasowe zębate i gładkie, tak aby stosunkowo luźny pozostał tylko odcinek sąsiadujący z napinaczem. Potem dokręca się stopniowo docisk napinacza, co powoduje obrót jego dźwigni w kierunku przeciwnym do ruchu wskazówek zegara i wstępnie napręża w ten sposób pasek rolką aż do pojawienia się znaku w okienku dźwigni i jego ustawienia się z tolerancją 1-2 mm względem linii środkowej. Silniejszy docisk napinacza może spowodować jego uszkodzenie, więc w urządzeniach o podwójnej regulacji ostateczne naprężenie paska ustala się mimośrodem rolki obracanym specjalnym narzędziem do pojawienia się znaku w jego szczerbince. Na koniec trzeba obrócić ręcznie wał korbowy o dwa pełne obroty, aż do uzyskania ponownej zgodności znaków obu wałów. To powinno spowodować prawidłowe ułożenie się paska przy zachowaniu właściwej pozycji wszystkich znaków napinacza. Wówczas zdejmuje się narzędzie specjalne z mimośrodu i dokręca się blokującą go śrubę momentem 30 Nm przy użyciu klucza dynamometrycznego.

W trakcie uruchamiania silnika i podczas jego pracy na biegu jałowym w temperaturze pokojowej (20°C) szczerbinka mimośrodu napinacza nie powinna wychylać się bardziej niż od +2 do -4° względem odpowiadającego jej znaku.

Komentarze (0)