Pomimo coraz większej automatyzacji wszelkich procesów naprawczych i ciągłego wprowadzania narzędzi zmechanizowanych, w dalszym ciągu wiodącą rolę przy obsłudze pojazdów samochodowych stanowią montażowe narzędzia ręczne do obsługi połączeń śrubowych, zaciskowych, nitowych, wciskowych, czy też kołkowych.

Obecnie ze względu na ogromną różnorodność pojazdów samochodowych i mnogość ich marek pewnym problemem dla warsztatów niezależnych, obsługujących różne marki, mogą być stosowane przez poszczególnych producentów specyficzne rozwiązania konstrukcyjne, wymagające od obsługującego auto ich znajomości, a przede wszystkim specjalnych narzędzi montażowych. Oczywiście, narzędzia tego typu w stacjach autoryzowanych konkretnych marek samochodowych są ich standardowym wyposażeniem. Zakup poszczególnych narzędzi typowych dla konkretnego producenta samochodów przez warsztat zajmujący się obsługą wszystkich aut jest całkowicie nieuzasadniony i wręcz nierealny w związku z ich dość wysokimi cenami ustalonymi w celu ograniczenia liczby pojazdów obsługiwanych poza siecią autoryzowaną.

W związku z tym, w warsztatach nieautoryzowanych wykorzystuje się dostępne na rynku uniwersalne narzędzia specjalistyczne przeznaczone do konkretnych zastosowań. Dzięki swej niestandardowej konstrukcji umożliwiają one właśnie obsługę określonych rodzajów trudno dostępnych lub systemowych połączeń stosowanych w konkretnych rozwiązaniach stosowanych przez poszczególnych producentów pojazdów. Sytuacja taka ma miejsce, gdy z powodu niestandardowego kształtu elementu współpracującego, czy braku miejsca na ruch roboczy narzędzia, korzystanie ze standardowego narzędzia uniwersalnego jest po prostu niemożliwe.

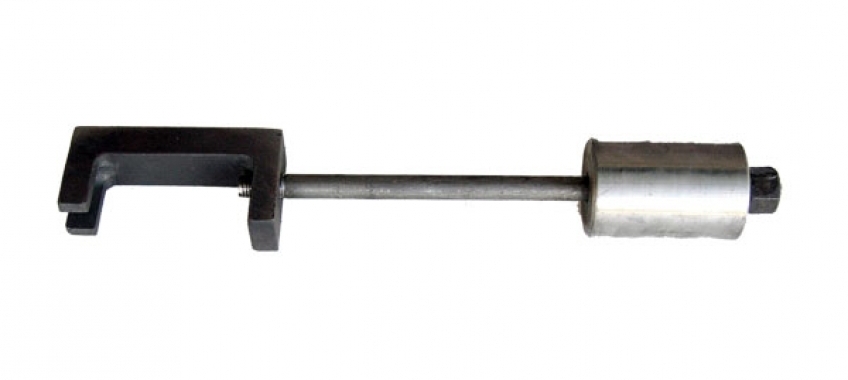

Dlatego też różnego rodzaju narzędzia specjalne przyjmują postać kluczy o charakterystycznych, dość nietypowych kształtach elementów roboczych lub odpowiednio wygiętych i wydłużonych uchwytów, rozmaitych ściągaczy z odpowiednimi zaczepami, wszelkiego rodzaju blokad unieruchamiających i ustalających w odpowiedniej pozycji elementy obrotowe poszczególnych mechanizmów oraz wszelakich napinaczy elementów sprężystych, czy też przyrządów prowadzących, zapewniających właściwe położenie względem siebie montowanych elementów.

Posługiwanie się narzędziami specjalnymi zdecydowanie wpływa na jakość wykonywanych czynności montażowych oraz w znaczący sposób podwyższa wydajność pracy. Szukanie i stosowanie różnorakich rozwiązań zastępczych nie tylko niekorzystnie wpływa na poziom techniczny wykonywanych czynności i często prowadzi do mechanicznego uszkodzenia obsługiwanych połączeń, lecz również może mieć istotny, a zarazem bardzo niekorzystny wpływ na bezpieczeństwo wykonywanych prac. Zdecydowanie najczęściej stosowanym w pojazdach typem połączeń są różnego rodzaju łączenia śrubowe. W wielu konkretnych przypadkach samo usytuowanie typowych śrub, nakrętek czy wkrętów znacznie utrudnia, a często nawet i uniemożliwia ich obsługę przy użyciu tradycyjnych kluczy płaskich, oczkowych nasadowych czy imbusowych oraz końcówek wkrętaków. W związku z tym stosowane są przeróżne specjalnie ukształtowane pokrętła umożliwiające wykorzystanie szerokiej gamy przedłużek i końcówek, zapewniających poprawny i płynnie przenoszony moment obrotowy. Problemy z montażem i demontażem połączeń śrubowych pojawiają się również w sytuacji, gdy są one usytuowane na osi obrotu elementów obrotowych (osi, wałów). Samo połączenie nie stwarza specjalnego problemu, lecz element obrotowy, który trzeba skutecznie, a zarazem w pełni bezpiecznie unieruchomić. W tym celu stosowane są odpowiednie blokady montażowe, które przeciwdziałają reakcji towarzyszących sił pochodzących od klucza, ale również ustalaniu części obrotowej w odpowiedniej pozycji. Przy obsłudze połączeń śrubowych są stosowane również inne, jeszcze bardziej wyspecjalizowane narzędzia, do których zaliczyć można specjalistyczne klucze do demontażu sond lambda, końcówek układu wtryskowego, świec oraz klucze do odkręcania wymiennych filtrów oleju.

Posługiwanie się narzędziami specjalnymi zdecydowanie wpływa na jakość wykonywanych czynności montażowych oraz w znaczący sposób podwyższa wydajność pracy. Szukanie i stosowanie różnorakich rozwiązań zastępczych nie tylko niekorzystnie wpływa na poziom techniczny wykonywanych czynności i często prowadzi do mechanicznego uszkodzenia obsługiwanych połączeń, lecz również może mieć istotny, a zarazem bardzo niekorzystny wpływ na bezpieczeństwo wykonywanych prac. Zdecydowanie najczęściej stosowanym w pojazdach typem połączeń są różnego rodzaju łączenia śrubowe. W wielu konkretnych przypadkach samo usytuowanie typowych śrub, nakrętek czy wkrętów znacznie utrudnia, a często nawet i uniemożliwia ich obsługę przy użyciu tradycyjnych kluczy płaskich, oczkowych nasadowych czy imbusowych oraz końcówek wkrętaków. W związku z tym stosowane są przeróżne specjalnie ukształtowane pokrętła umożliwiające wykorzystanie szerokiej gamy przedłużek i końcówek, zapewniających poprawny i płynnie przenoszony moment obrotowy. Problemy z montażem i demontażem połączeń śrubowych pojawiają się również w sytuacji, gdy są one usytuowane na osi obrotu elementów obrotowych (osi, wałów). Samo połączenie nie stwarza specjalnego problemu, lecz element obrotowy, który trzeba skutecznie, a zarazem w pełni bezpiecznie unieruchomić. W tym celu stosowane są odpowiednie blokady montażowe, które przeciwdziałają reakcji towarzyszących sił pochodzących od klucza, ale również ustalaniu części obrotowej w odpowiedniej pozycji. Przy obsłudze połączeń śrubowych są stosowane również inne, jeszcze bardziej wyspecjalizowane narzędzia, do których zaliczyć można specjalistyczne klucze do demontażu sond lambda, końcówek układu wtryskowego, świec oraz klucze do odkręcania wymiennych filtrów oleju.Inną grupę specjalistycznych narzędzi montażowych używanych w technice warsztatowej stanowią różne odmiany mechanicznych (śrubowych czy dźwigniowych) i hydraulicznych ściągaczy, służących do obsługi połączeń wciskowych ze stożkowymi lub cylindrycznymi elementami łączącymi. Służą one do osadzania i demontażu między innymi różnego rodzaju łożysk tocznych, kół pasowych, sworzni oraz prowadnic. Wyspecjalizowane narzędzia tej grupy obejmują również przyrządy do osadzania elastycznych osłon na metalowych kołnie-rzach oraz różnego rodzaju rozpieraki (np. do tłoczków hydraulicznych w mechanizmach hamulcowych). Kolejną grupą asortymentową specjalistycznych narzędzi montażowych są śrubowe napinacze sprężyn wykorzystywane przy obsłudze układu zawieszenia, a także przy montażu i demontażu zaworów w głowicach silników oraz wymianie szczęk hamulców bębnowych. Narzędzia do napinania sprężyn wykorzystywane są również w przypadku obsługi sprzęgieł. Przy obsłudze elementów sprężystych wykorzystywane są także przeróżnej konstrukcji szczypce, umożliwiające odpowiednie napięcie elementów sprężystych i ich ściśnięcie w trakcie prac montażowych oraz specjalne opaski zaciskowe (np. przy osadzaniu pierścieni tłokowych).

Wśród narzędzi specjalistycznych wyróżnić można jeszcze tzw. narzędzia ułatwiające czynności manualne przy wykonywaniu prac regulacyjnych i montażowych. Wykorzystywane są one zwykle w miejscach trudno dostępnych lub w sytuacjach przekraczających możliwości obsługi jednoosobowej (np. przy regulacji luzów zaworowych).

Wraz z rozwojem nowych rozwiązań konstrukcyjnych stosowanych w budowie pojazdów samochodowych i wynikających z tego faktu wymogów ograniczania wolnej przestrzeni przy wzajemnym rozmieszczaniu względem siebie poszczególnych mechanizmów i ich elementów, ilość stosowanych narzędzi specjalistycznych będzie z pewnością wzrastać, a ich zastosowanie nabierać będzie jeszcze większego znaczenia.

mgr Andrzej Kowalewski

Komentarze (0)