Od tego czasu nastąpiły zasadnicze zmiany w podejściu do tego zagadnienia z kilku wymienionych niżej powodów.

Od tego czasu nastąpiły zasadnicze zmiany w podejściu do tego zagadnienia z kilku wymienionych niżej powodów.

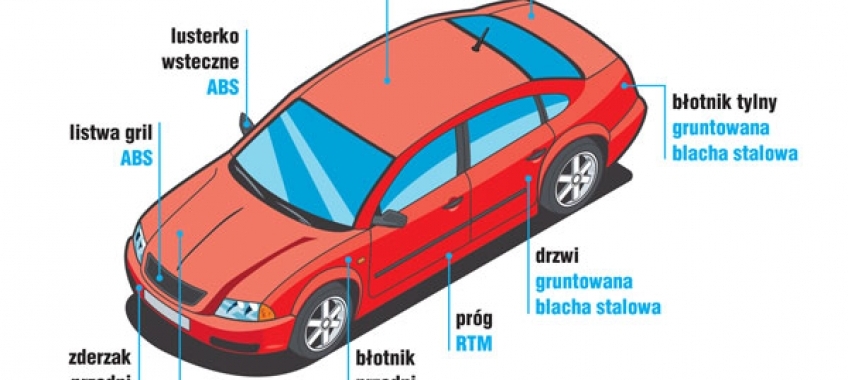

1. Zmiany konstrukcyjne karoserii w wyniku zastosowania nowoczesnych materiałów, takich jak: aluminium i jego stopy, stal ocynkowana i nierdzewna oraz szeroka gama tworzyw sztucznych (PP – polipropylen, PE – polietylen, PVC – polichlorek winylu, ABS – akrylonitryl, butadien, styren, PP/RPDM – termopolimer z etylenu, propylenu i butadienu), kompozyty (laminaty z włóknami szklanymi lub węglowymi) i takich materiałów, jak: SMC – arkusz odlewany i formowany lub materiałów warstwowych, np. RTM – pianka PU pomiędzy płytami z włókna węglowego.

2. Zmiany dotyczące przepisów ochrony środowiska naturalnego i BHP polegające na:

a) zakazie stosowania piasku kwarcowego, jego odmian i mieszanek na sucho w obróbce strumieniowo-ściernej (piaskowaniu) od 1 maja 2005 r. z powodu wywoływania choroby zawodowej zwanej pylicą i prawdopodobnego oddziaływania rakotwórczego, jak też szkodliwego oddziaływania na środowisko naturalne,

b) wprowadzeniu rygorystycznych przepisów dotyczących lotnych substancji organicznych VOC oraz wykazu substancji niebezpiecznych, do których zaliczane są chloropochodne węglowodorów, w tym podstawowego składnika preparatów chemicznych do usuwania powłok, jakim jest chlorek metylenu (CH2Cl2) i pochodne fenoli,

c) ograniczanie ilości odpadów szczególnie niebezpiecznych, do których należą zdjęte powłoki lakierowe napęczniałe pod wpływem toksycznych rozpuszczalników, m.in. wyżej wymienionych,

d) procedury dotyczące odpadów niebezpiecznych muszą być ściśle rozliczane, składowane na specjalnych składowiskach z odpowiednimi dopuszczeniami oraz bezpiecznie transportowane do certyfikowanych zakładów utylizacyjnych; ścierniwo zanieczyszczone powłoką lakierową, zależnie od rodzaju zdejmowanej farby, jest odpadem niebezpiecznym, mimo iż zawiera tylko około 3% masowych takich zanieczyszczeń i podlega procedurom, takim jak dla substancji niebezpiecznych,

e) ścieki zawierające toksyczne substancje muszą być nie tylko neutralizowane, ale i utylizowane.

Opisane przepisy generują wysokie koszty produkcji chemicznych metod usuwania powłok i stały się tematem wielokierunkowych poszukiwań proekologicznych rozwiązań bezpiecznych operacji usuwania starych powłok lakierowych, także w motoryzacji. Poszukiwania poszły też w kierunku zmniejszenia pracochłonności operacji (są to koszty największe!). Pracochłonne są zwłaszcza operacje czyszczenia ręcznego narzędziami ręcznymi, w mniejszym stopniu – z narzędziami mechanicznymi i operacje pomocnicze, takie jak: rozbieranie karoserii i ponowny jej montaż, zabezpieczanie powierzchni sąsiednich wykonanych ze szkła, gumy, tworzyw sztucznych i delikatnych materiałów, takich jak aluminium i ich stopy, laminaty i kompozyty oraz materiały warstwowe.

Metody usuwania powłok lakierowych i przygotowania powierzchni przed lakierowaniem

Dobór metody usuwania powłok zależy od takich czynników, jak:

a) usuwanie lakieru po miejscowym jego uszkodzeniu lub w przypadku niezbyt rozległych wykwitów rdzy podpowłokowej – najczęściej przez szlifowanie lub za pomocą preparatów chemicznych;

b) usuwanie całej starej powłoki na skutek jej kredowania lub potrzeby zmiany koloru lakieru nienadającego się do dobrego pokrycia poprzedniego – za pomocą obróbki strumieniowo-ściernej (dobór ścierniwa zależnie od materiału podłoża), preparatów chemicznych lub szlifierek, rzadziej poprzez zanurzanie w solach stopionych (tylko stalowych karoserii);

c) restaurowanie starych samochodów wykonanych ze stali – poprzez piaskowanie granulatem szklanym lub kulkami szklanymi, łupinami orzecha, ziarnami pszenicy, ścierniwami plastikowymi, żużlem pomiedziowym (zbyt ostry, pylący i szkodliwy) oraz granatem almandynowym (Garnetem), staurolitem (popularnymi tam, gdzie są wydobywane) itp. ścierniwami;

d) renowacje podwozi – tradycyjnymi metodami strumieniowo-ściernymi z zastosowaniem uwag podpunktu c.

Nie ma metody spełniającej wszystkie wymienione na wstępie wymagania oraz zapewniającej optymalną pracochłonność samego procesu i niewymagającej wykonywania pracochłonnych czynności pomocniczych, takich jak: demontowanie karoserii i podzespołów, osłaniania powierzchni sąsiednich, niepodlegających lakierowaniu, zagrażających koniecznością napraw uszkodzeń zbyt delikatnych powierzchni (kompozytów, aluminium, tworzyw sztucznych, laminatów, szkła itp. materiałów). Metody usuwania powłok za pomocą ręcznych narzędzi mechanicznych lub ręcznych narzędzi z napędem są bardzo pracochłonne i mogą powodować niezamierzone uszkodzenia powierzchni karoserii oraz nie potrafią dotrzeć do wszystkich zagłębień z powodu wymiarów narzędzi szlifierek. Znane metody usuwania powłok lakierowych posiadają swoje zalety i wady, które są pokrótce wymienione w tabeli 1. Technologie strumieniowo-ścierne, mające zastosowanie w lakiernictwie, zaznaczono w tabelce na żółto. W ostatniej kolumnie zaznaczono na czerwono największą ilość pozytywnych cech technologicznych. Nie wszystkie jednak dają się zastosować w praktyce. Kąpiel w ciekłym azocie mogłaby być zastosowana w bardzo dużej lakierni przy warsztacie naprawczym. Woda pod ciśnieniem fałduje cienkie blachy i pozostawia wilgoć. Ścierniwa piankowe nie były do tej pory wypróbowane, choć posiadają bardzo duży potencjał rozwojowy na przyszłość. Chcę przybliżyć popularne na zachodzie techniki obróbki strumieniowo-ściernej, w pierwszym rzędzie z zastosowaniem granulatu szklanego (niewymagający dużych nakładów finansowych), sody oczyszczanej, suchego lodu i ścierniw plastikowych oraz zasygnalizować możliwość użycia w przyszłości innego, nowoczesnego ścierniwa, jakim jest ścierniwo piankowe.

Nie ma metody spełniającej wszystkie wymienione na wstępie wymagania oraz zapewniającej optymalną pracochłonność samego procesu i niewymagającej wykonywania pracochłonnych czynności pomocniczych, takich jak: demontowanie karoserii i podzespołów, osłaniania powierzchni sąsiednich, niepodlegających lakierowaniu, zagrażających koniecznością napraw uszkodzeń zbyt delikatnych powierzchni (kompozytów, aluminium, tworzyw sztucznych, laminatów, szkła itp. materiałów). Metody usuwania powłok za pomocą ręcznych narzędzi mechanicznych lub ręcznych narzędzi z napędem są bardzo pracochłonne i mogą powodować niezamierzone uszkodzenia powierzchni karoserii oraz nie potrafią dotrzeć do wszystkich zagłębień z powodu wymiarów narzędzi szlifierek. Znane metody usuwania powłok lakierowych posiadają swoje zalety i wady, które są pokrótce wymienione w tabeli 1. Technologie strumieniowo-ścierne, mające zastosowanie w lakiernictwie, zaznaczono w tabelce na żółto. W ostatniej kolumnie zaznaczono na czerwono największą ilość pozytywnych cech technologicznych. Nie wszystkie jednak dają się zastosować w praktyce. Kąpiel w ciekłym azocie mogłaby być zastosowana w bardzo dużej lakierni przy warsztacie naprawczym. Woda pod ciśnieniem fałduje cienkie blachy i pozostawia wilgoć. Ścierniwa piankowe nie były do tej pory wypróbowane, choć posiadają bardzo duży potencjał rozwojowy na przyszłość. Chcę przybliżyć popularne na zachodzie techniki obróbki strumieniowo-ściernej, w pierwszym rzędzie z zastosowaniem granulatu szklanego (niewymagający dużych nakładów finansowych), sody oczyszczanej, suchego lodu i ścierniw plastikowych oraz zasygnalizować możliwość użycia w przyszłości innego, nowoczesnego ścierniwa, jakim jest ścierniwo piankowe.

Zasadnicze etapy przygotowywania powierzchni przed nakładaniem lakierów

1. Naprawa uszkodzonych elementów pojazdu. Usunięcie wszystkich wgnieceń i zadrapań. Rozpoczęcie od oszlifowania miejsc wokół wgnieceń za pomocą szlifierki i tarcz, najczęściej P120.

2. Za pomocą szlifierki i tarczy P320 oczyścić wszystkie krawędzie wokół wlewu paliwa oraz powierzchnie szpachlowane w celu uzyskania całkowicie płaskiej powierzchni pod malowanie.

3. Oczyścić powierzchnię z nadmiaru pyłów za pomocą czystego sprężonego powietrza, a następnie przystąpić do jej odtłuszczenia po zamaskowaniu wszystkich uszczelek i elementów, które nie będą lakierowane (za pomocą folii).

4. Pojazd powinien być odtłuszczony bezpośrednio przed malowaniem za pomocą czystych, najlepiej nowych kawałków szmatek, które nie zostawiają kłaczków oraz zmywacza. Wszystkie ślady pozostawionego rozpuszczalnika usunąć z elementów odtłuszczanych za pomocą suchej szmatki. Na zakończenie, przed samym lakierowaniem, przetrzeć całą karoserię za pomocą suchej szmatki, aby usunąć resztki kurzu. Należy pamiętać, że nawet najlepsza farba nie będzie wyglądała idealnie na źle przygotowanym podłożu.

PRZEGLĄD PROCESÓW USUWANIA LAKIERÓW

Zastosowanie preparatów chemicznych i ręczne usuwanie powłok

Usuwanie lakieru preparatami chemicznymi realizuje się przez szczotkowanie płynnej pasty na pomalowanej powierzchni. Wymaga ona izolowania i wentylowania stanowiska oraz masek ochronnych z pochłaniaczem toksycznych gazów. Konieczna jest osłona sąsiednich powierzchni wykonanych z wrażliwych na chemikalia materiałów (tworzyw, gumy i innych materiałów). Pasta po 5 minutach od nałożenia jest usuwana wraz z powłoką lakierową za pomocą skrobaków. Grubsze warstwy lakierowe wymagają ponownego nakładania preparatu, zwłaszcza przy stosowaniu nowoczesnych „ekologicznych" past, niezawierających chlorku metylenu. Czasami dolne warstwy podkładu muszą być dodatkowo usuwane przez szlifowanie. Ręczne usuwanie odspojonych od podłoża lakierów jest jednak szkodliwe dla zdrowia pracownika (wdychanie toksycznych substancji), a chemikalia mogą źle wpływać na nieochronioną skórę. Ręczne usuwanie jest dobre dla aluminium, ale mniej korzystne tam, gdzie jest duża warstwa farby lub wypełniaczy na oczyszczanym panelu. Jest to operacja pracochłonna, długotrwała, a przez to kosztowna i może wymagać wielokrotnej aplikacji. Metoda ta jest zależna od warunków klimatycznych. Stanowiska pracy muszą być wentylowane, a odpady składowane na hermetycznych składowiskach i bezwzględnie utylizowane w uprawnionych zakładach utylizacji. Płaci się też wysokie opłaty za korzystanie ze środowiska na skutek emisji chlorku metylenu CH2Cl2 (VOC i związek zaliczony do trujących). Jest to metoda powolna i wymaga dodatkowych operacji pomocniczych, przedłużających proces i podnoszących koszty wykonania.

Czyszczenia rozpuszczalnikami

Większość rozpuszczalników jest szkodliwa dla środowiska i bezpieczeństwa pracowników. Gdy rozpuszczalniki służą do rozpuszczania niechcianych materiałów wykończeniowych na powierzchni, konieczne jest ich podgrzewanie, spłukiwanie, uzupełnianie, usuwanie zmiękczonych powłok za pomocą narzędzi ręcznych i usunięcie rozpuszczonych materiałów powłokowych. Karoseria i urządzenia muszą być w tym celu demontowane lub specjalnie przygotowywane przed czyszczeniem rozpuszczalnikami w celu ochrony wrażliwych części (tworzyw, gumy i innych rozpuszczalnych materiałów). Zastosowanie rozpuszczalników i ich usuwanie jest również kosztownym problemem dla firm ze względu na konieczność izolowania i wentylowania stanowiska odtłuszczania, ochrony pracownika, opłat za emisję oraz zbieranie i utylizację odpadów.

Czyszczenie za pomocą stopionej soli

Ta metoda wymaga całkowitego rozebrania karoserii na części oraz posiada ograniczenia jej zastosowania. Metale o temperaturze topnienia poniżej 900°C nie nadają się do takiego procesu. Magnez i jego stopy spalają się gwałtownie i nie powinny być usuwane stopioną solą. Żelazo, stal i aluminium są zazwyczaj podatne na taki proces. Jednak powinny być przeprowadzane testy w celu ustalenia, czy ogrzewanie nie deformuje detalu, czy usuwa powłokę lub czy na daną część oddziałuje w sposób niekorzystny. Usuwanie powłok stopioną solą polega na chemicznym utlenianiu powłoki w specjalnie dobranej kąpieli stopionej soli. W procesie wykorzystuje się mieszaninę soli nieorganicznych, wchodzących w reakcję z materiałem powłokowym. Węgiel i wodór powłoki lakierowej są utleniane do CO2 i H2O, które odparowują. Większość usuwanych z powierzchni metali jest zatrzymywanych w roztopionej kąpieli solnej. Węglany i halogeny łączą się ze stopioną solą, tworząc halogenki i uwalniają dwutlenek węgla z soli węglanowych. Metale z pigmentów zawartych w lakierach powlekających zazwyczaj są zachowywane w stopionej soli lub ulatują w strumieniu gazu, ale tylko w niewielkich ilościach.

Szlifowanie za pomocą narzędzi ręcznych z napędem

Szlifierki z papierem ściernym lub tarcze z papierem szlifierskim o uziarnieniu 16 lub 24 szybko usuwają farbę i wypełniacze. Niestety, usuwany jest też metal. Czasem nadmiar ciepła spowodowany przez tarcie może wypaczyć oczyszczany panel. Nie używa się szlifierek do paneli aluminiowych! Szlifowanie jest najlepsze do usuwania lakieru z małych powierzchni (miejscowo), które nie zareagowały na inne metody. Należy zachować ostrożność podczas szlifowania w pobliżu powierzchni chromowanych lub szkła, gdyż ostre, gorące cząstki ścierne przy dużych prędkościach obrotowych narzędzia mogą uszkadzać niechronione obszary. Szlifowanie przeprowadzane jest metodą usuwania farby z niewieloma wadami. Stosunkowo miękka farba lub guma może szybko zatkać papier ścierny. Jest to jednak metoda ograniczona do tych miejsc, gdzie może dotrzeć okrągła płyta płaskiej szlifierki. Czyszczenie mechaniczne może być szybkim rozwiązaniem dla płaskich powierzchni o prostych kształtach, ale również może uszkadzać powierzchnię (zarysowanie, wgniecenie, ubytek podłoża).

Czyszczenie i szlifowanie narzędziami ręcznymi

Bardzo nisko wydajne i mało skuteczne, stosowane do łatwo dostępnych, miejscowych zadań. Często realizowane przez pracowników, którzy czyszczą tylko określone obszary i używają określonych narzędzi ręcznych. Operacja taka też może zakończyć się uszkodzeniem podłoża.

Zanurzanie w ciekłym azocie – kriogenicznie

Większość powłok staje się krucha w temperaturze poniżej -73°C. Kriogeniczne usuwanie powłoki zależy od temperatury wrzenia azotu (-196°C). Kurczy ono powłokę tak, że strumień ścierniwa tworzywa sztucznego może strącać skruszałą powłokę bez uszkadzania powierzchni podłoża, gdyż strumień ścierniwa plastikowego może dotrzeć do wszystkich zakątków. Proces ten wymaga specjalnie zaprojektowanej i zbudowanej do użytku w niskich temperaturach komory. Jeden cykl trwa od 5 do 15 minut. Ponieważ kriogeniczna technologia nie wymaga dostarczania ciepła, zużycie energii jest niskie. Zużycie sprężonego powietrza wynosi 0,0283 m3/minutę przy ciśnieniu 6 barów. Niewielka ilość energii elektrycznej (10 kW) używana jest do wykraplania ciekłego azotu z powietrza i transportu detali do oczyszczania. Niespotykane w lakiernictwie samochodowym.

Wodą pod wysokim ciśnieniem

Choć jest jedną z najszybszych metod czyszczenia, ma ograniczone zastosowanie w lakiernictwie samochodowym. Na powierzchniach stalowych nie może stworzyć wymaganego profilu chropowatości powierzchni, która jest kluczowym parametrem dla przyczepności farb. Woda powoduje powstawanie rdzy nalotowej na wyrobach stalowych, co sprawia, że aplikacja farb lub powłok jest trudniejsza i bardziej ryzykowna. Może spowodować poważne problemy przy stosowaniu w sąsiedztwie linii spawalniczych, pras, silników czy obrabiarek, gdyż jest wtedy powodem spalenia się silników elektrycznych. Przykładowe parametry procesu to: ciśnienie 1655 barów, odległość dyszy od panelu 33 mm, szybkość usuwania powłoki 7-9,4 m2/h. Metoda dla konstrukcji grubościennych.

Mokre piaskowanie pod wysokim ciśnieniem wody (wodą ze ścierniwem)

Pracuje przy ciśnieniu wody wyższym niż 2415 barów. Woda zużyta jest odprowadzana przez obróbczą głowicę składającą się z czterech dysz obrotowych. Szybkość usuwania powłoki wynosi około 14 m2/h. Koszt ścierniwa granatu wynosi 300 $/tonę. Średniociśnieniowa, mokra obróbka strumieniowa stali przy maksymalnym ciśnieniu 500 barów, typowe 350 barów, zużycie wody 190 l/min., odległość dyszy 25-100 mm, szybkość usuwania powłoki do 27,9 m2/h. Z powierzchni aluminium natomiast – ciśnienie 200 barów, kąt nachylenia strumienia 45O, przepływ ścierniwa 27- 48 kg/h, szybkość usuwania powłok 1,13-3,85 m2/h. Stwarza podobne problemy, co czyszczenia samą wodą i dodatkowo wymaga spłukiwania z powierzchni pozostałych ziaren ścierniwa.

Obróbka strumieniowo-ścierna sucha i mokra

Piaskowanie, czyli strumieniowo-ścierna obróbka powierzchni ziarnami ściernymi zwanymi ścierniwami, jest procesem zbliżonym do procesu szlifowania. Po piaskowaniu powierzchnia jest dużo gładsza, bardziej jednolita i precyzyjnie oczyszczona nawet w trudno dostępnych miejscach i wgłębieniach. Zalecane jest wszędzie tam, gdzie występują duże powierzchnie oraz ograniczone jest dotarcie do zakrzywień i rogów tradycyjną metodą szlifowania. Piaskowanie jest szybkim, skutecznym i ekonomicznym sposobem usuwania lakieru z powierzchni, który wytwarza doskonałą powierzchnię sprzyjającą przyleganiu podkładów i wypełniaczy z uwagi na jej czystość i chropowatość. Negatywnym aspektem jest możliwość powstania odkształceń i rozciągania metalu, co wymaga od operatora sporego doświadczenia. Mankamentem jest też utwardzanie powierzchni blach podczas ich oczyszczania. Ziarenka piasku uderzające w powierzchnię dają efekt uderzania tysięcy maleńkich młoteczków, powodując usztywnienie panelu, jego utwardzenie i kruchość. Obróbka strumieniem piasku kwarcowego na sucho zakazana jest od 1 maja 2005 roku. Niedopuszczalna jest również obróbka żużlami odpadowymi samochodu zmontowanego, gdyż piasek i obfity pył powstały w takim procesie migruje do każdej części samochodu, przedostaje się do łożysk i elementów mechanicznych oraz każdego zakamarka, stanowiąc jednocześnie potencjalny zaczyn korozji w szczelinach zawilgoconych. Piasek szybko niszczy obrobione powierzchnie łożysk i tulei, nawet uszczelnionych, gdyż pył i ziarno będą dostawać się do ich środka. Działa natomiast doskonale na zderzaki lub przy całkowitym oczyszczaniu podwozia. Ze względu na możliwość wypaczenia paneli nigdy nie powinno być stosowane do obróbki aluminium. Przy obróbce strumieniowo-ściernej (piaskowaniu) obowiązkowo stosuje się przepisy BHP. Każdy pracownik musi posiadać odpowiednie ubranie ochronne, zaopatrzone w ochronny kask przewietrzany. Przebywanie osób bez zabezpieczeń w pobliżu piaskowania jest niebezpieczne. Na skuteczność zabezpieczenia podłoża przez powłoki lakierowe i trwałość jego przyczepności ma wpływ stopień jego czystości (brak zaoliwień, smarów, wilgoci, rdzy, zendry, pyłu i soli rozpuszczalnych oraz zdegradowanych powłok), a stopień przygotowania powierzchni zależny jest od wymagań efektu końcowego, np. w samochodach powierzchnie są dokładnie przygotowywane, a podkład jest dodatkowo szlifowany wodoodpornym papierem ściernym. Przedmioty przeznaczone do lakierowania nie mogą mieć ostrych krawędzi, zadziorów, pęknięć itp. Powierzchnia musi mieć optymalną i akceptowalną chropowatość, która nie wpływa na efekt dekoracyjny.

Powyższe wymagania wynikają z tego, że przyczepność lakieru do podłoża wymaga bezpośredniego styku lakieru z podłożem, aby zapewnić dobrą rozlewność lakieru i możliwość oddziaływania sił przyczepności Van der Waalsa, działających tylko w odległości do 5 x 10-6 mm. Natomiast chropowatość podłoża zwiększa siłę przyczepności lakieru na skutek powiększenia powierzchni styku lakieru i podłoża oraz wypełniania podcięć. Pierwszą po mechanicznym odkurzeniu operacją przygotowawczą przed obróbką strumieniowo-ścierną jest odtłuszczenie zabezpieczające przed rozmazywaniem tłustych plam podczas czyszczenia na większej powierzchni. Najskuteczniejsze jest odtłuszczanie preparatami wodnymi alkalicznymi, najlepiej w temperaturze 700°C, metodą zanurzeniową (wymaga to jednak demontażu karoserii), natryskową lub ręcznie, za pomocą czystych szmat. Alkaliczna wodna kąpiel odtłuszczająca składać się może z: wodorotlenku sodu, węglanu wapnia i fosforanu sodu w równych ilościach z dodatkiem środków emulgujących (około 2%) lub rozcieńczonych gotowych preparatów myjących.

mgr inż. Marek Marcinkowski

Literatura artykułu dostępna w redakcji.

Komentarze (0)