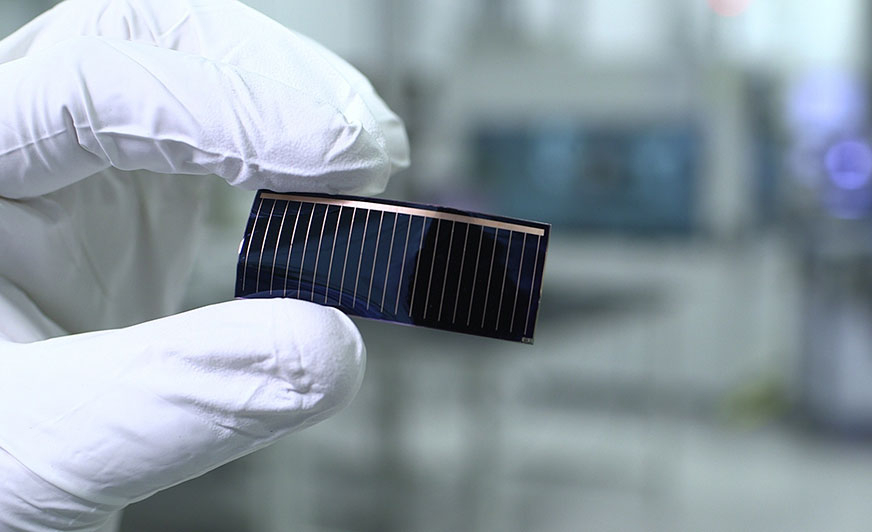

Cienka warstwa ogniw solarnych, i to nie tylko w panoramicznych szklanych dachach? W dłuższej perspektywie energia słoneczna mogłaby nawet bezpośrednio ładować akumulatory odpowiedzialne za napęd pojazdów elektrycznych

Lakier zapewnia naszym samochodom ochronę przed usterkami i bogatą kolorystykę. A powłoki nakładane na aftermarkecie powinny cechować się dobrą przyczepnością do podłoża. Jednak to funkcjonalność farb odgrywać będzie coraz większą rolę.

Od dekady w branży motoryzacyjnej dominują raczej neutralne kolory. Występują one w 70% modeli sprzedawanych na świecie – tak przynajmniej wynika z raportu na temat popularności kolorów w branży motoryzacyjnej przygotowanego przez Axalta, wiodącego dostawcę lakierów samochodowych. Kiedy jednak przyjrzymy się tym wynikom bliżej, zobaczymy, że najpopularniejszymi kolorami są: biały (w 38% samochodów sprzedawanych na całym świecie), czarny (19%) i szary (15%). A pozostałe? Stanowią całe spektrum barw.

Historycznie rzecz ujmując, seryjnie produkowany Ford T mógł być tylko czarny. Pod koniec II wojny światowej branża motoryzacyjna w Europie wznowiła działalność, ale nie zdecydowała się na kolory. Kolorowo zrobiło się za to na ulicach Stanów Zjednoczonych, gdzie auta przybierały barwy od jabłkowej zieleni po cukierkowy róż. Wszyscy pamiętamy pierwszą generację Renault Twingo. W tamtym czasie Renault całkowicie złamało wszelkie zasady stosowania kolorów. Samochód trafił do salonów w marcu 1993 r. w czterech premierowych kolorach: niebieskiej ultramarynie, koralowym czerwonym, kolendrowej zieleni i indyjskim żółtym.

Odtąd daleko idąca personalizacja sprawia, że klient może zamówić wymalowania, wybierając z bogatej palety barw. I skrzętnie z tego korzysta, co przyprawia kolorystów o zawrót głowy, gdy uszkodzona karoseria trafia do lakierni.

A jaka przyszłość czeka kolory? Lakiery samochodowe powinny cechować się dobrą przyczepnością do podłoża. Ważna jest też odporność na zarysowania, uszkodzenia oraz uderzenia. Jednak to funkcjonalność powłok odgrywać będzie coraz większą rolę.

Funkcja termiczna powłok

Dostawcy powłok i przemysł chemiczny pozostają największym inicjatorem zmian. I to od przemysłu motoryzacyjnego oczekuje się sprostania wyzwaniom globalnym. A dwa największe zagrożenia dla życia ludzkiego, jakie w ostatnich latach stwarzają zmiany klimatyczne w wielu częściach świata, to niedobór energii i globalne ocieplenie.

Głównym czynnikiem wpływającym na zmianę klimatu są emisje gazów cieplarnianych. Konwencjonalne systemy chłodzenia zużywają 15% światowej energii elektrycznej i powodują 10% emisji gazów cieplarnianych. Przykładowo, klimatyzacja zużywa około 15% całkowitej energii pierwotnej wykorzystywanej przez amerykańskie budynki komercyjne, w Indiach to 45%, a w Arabii Saudyjskiej aż 70% całkowitego zużycia energii elektrycznej.

Utrzymanie warunków komfortu cieplnego pochłania też niemało energii w pojazdach. Klimatyzacja samochodowa jest dobrodziejstwem naszych czasów, ale i tu widać starania działów R&D. Tym sposobem dochodzimy do zagadnienia angażującego inżynierów z firm dostarczających powłoki lakiernicze.

To że chłodzenie pasywne może mieć znaczący wpływ na globalne zużycie energii ze względu na jego zdolność do chłodzenia wnętrz bez dostarczania energii zewnętrznej, już od dziesięcioleci stanowi punkt zainteresowania tworzących materiały i powłoki malarskie dla sektora budownictwa. Światu nauki doskonale znane są systemy chłodzenia radiacyjnego, działające poprzez pobieranie promieniowania cieplnego z budynku i emitowanie go z powrotem do nieba, czy bardzo białe farby, które w przeciwieństwie do ciemnych odbijają promieniowanie cieplne, znacznie obniżając nagrzewanie się powierzchni.

Problem w tym, że te rozwiązania sprawdzają się tylko latem lub w ciepłych klimatach. A gdy temperatura spada poniżej zera, dodatkowe chłodzenie pasywne staje się problemem. Stąd wysiłki chemików i specjalistów od nanostruktur, by stworzyć materiały pochłaniające energię słoneczną w ciągu dnia i rozpraszające ciepło w nocy. W przypadku górnej części materiałów emitujących testuje się m.in.: polimery, farby pigmentowe, tlenki metali, płyty gazowe, półprzewodniki wielowarstwowe oraz struktury fotoniczne i plazmoniczne metalowo-dielektryczne. Możliwość modyfikowania struktury materiału w nanoskali oraz zwiększania emisyjności promieniowania elektromagnetycznego i absorpcji widmowej są już możliwe dzięki postępowi w materiałoznawstwie i szybkiemu unowocześnianiu technologii druku 3D.

Chłodzenie pasywne

Nie tak dawno naukowcy z Berkeley Lab opracowali powłokę dachową o nazwie TARC, która wspomaga systemy odpowiadające za komfortową termikę wnętrz budynku. Latem będzie odbijała światło słoneczne i tym samym ciepło, a podczas mrozów pozostanie neutralna, co zmniejszy zużycie energii zarówno na ogrzewanie, jak i chłodzenie.

Do budowy paneli dachowych wykorzystano dwutlenek wanadu, który po osiągnięciu 67°C zaczyna przewodzić elektryczność, ale nie ciepło. W praktyce oznacza to, że przy wysokiej temperaturze na zewnątrz materiał pochłania i następnie emituje światło termiczne w podczerwieni, dzięki czemu utrzymuje je z dala od budynku. Kiedy jednak zrobi się zimniej, przestaje być przeszkodą dla ciepła. TARC mógłby już wkrótce zostać zaadaptowany jako materiał regulujący temperaturę w samochodach.

Nim jednak propozycje naukowców zyskają zainteresowanie przemysłu motoryzacyjnego, mamy już pierwsze wdrożenia powłok temperaturowo-adaptacyjnych. Koronnym przykładem jest nowy system zarządzania temperaturą we wnętrzach pojazdów kempingowych zaproponowany przez firmę BASF w 2019 r. Nie tylko zapewnia on ochronę i wysoki poziom wykończenia pojazdów, ale także dodatkowy komfort i większą wydajność.

Koncepcja VisionVenture zaczyna się od podwozia Mercedes Sprinter, które wzięli na warsztat inżynierowie marki Hymer i BASF, aby określić, jakie materiały będą najlepsze dla tego nowego pojazdu z napędem na cztery koła. Firmy zdecydowały się na 20 materiałów, które sprawią, że pojazd będzie lekki, budowany w sposób zrównoważony, a jednocześnie luksusowy. Jedną z wdrożonych technologii jest Chromacool, który reguluje temperaturę pojazdu. Materiał ten obniża temperaturę powierzchni zabudowy kempingowej o 20°C, co pozwoliło firmie Hymer zastosować ciemnozielony kolor zamiast tradycyjnej bieli i jasnej szarości, często używanych kolorów poszyć w pojazdach kempingowych, aby zapewnić jak największy chłód w ich wnętrzach.

– Nasz system zarządzania temperaturą tworzy szerokie spektrum kolorów, które obejmuje zarówno jasne, jak i ciemne kolory – bez uszczerbku dla jakości produktu – mówi Mark Gutjahr, szef działu Automotive Color Design EMEA w BASF.

Potencjał redukcji emisji gazów cieplarnianych

Jak to działa? System wykorzystuje warstwę bazową, która jest przezroczysta dla wysokoenergetycznego promieniowania bliskiej podczerwieni (NIR, ang. near infrared, czyli w zakresie 0,8-2,5 μm), oraz wypełniacz odbijający NIR. W takim połączeniu farba obniża temperaturę wnętrza nawet o 4°C w letnie dni. A to oznacza to, że układ klimatyzacji postojowej jest w mniejszym stopniu wykorzystywany do zapewnienia komfortowej temperatury w środku. Zysk to niebagatelny, gdy wspomnieć, że kampery korzystają z dachowych klimatyzacji oraz mocy chłodniczej rzędu 3 kW i więcej.

– Czynniki takie jak regulacja klimatyzacji mają duży wpływ na zasięg pojazdu, szczególnie w dziedzinie elektromobilności. Nasza technologia zmniejsza zużycie energii, a tym samym optymalizuje wydajność pojazdu – wyjaśnia Stephan Schwarte, szef działu pigmenty, dyspersje i innowacyjne kolory EMEA w BASF.

Wyjątkowy jak na pojazdy tego typu lakier w wyrazistym ciemnozielonym kolorze to niejedyna innowacja w zakresie powłok zaangażowanych w termikę wnętrz. Nowoczesne pojazdy kempingowe muszą wytrzymać ciężkie warunki na dystansie setek tysięcy kilometrów w ekstremalnych temperaturach. Ich poszycia muszą wykazywać odporność konstrukcyjną na wibracje, odkształcenia termiczne i degradację pod wpływem promieni UV – a wszystko to przy minimalnej masie komponentów, aby przyczynić się do doskonałej efektywności paliwowej. Na etapie projektowania takich liczy się obniżenie kosztów prototypowania.

W toku konsultacji materiałem spełniającym potrzeby okładzin ochronnych (np. nadkoli) okazał się Ultracur3D EPD 1006. Wstępne testy druku 3D potwierdziły, że tak wykonane elementy charakteryzują się wyjątkowo wysoką spójnością strukturalną, przy minimalnym wysiłku związanym z obróbką końcową wymaganą do uzyskania doskonałych wyników powlekania (m.in. lakierem, ale też np. warstwą gumy) podczas wykończania powierzchni. Do drukowania w technice 3D wybrano ponad 100 elementów, zarówno zewnętrznych, jak wewnętrznych.

Po wybraniu materiałów i wdrożeniu koncepcji kolejnym krokiem było połączenie wszystkiego w możliwie najbardziej efektywny sposób. Tu z pomocą przyszła firma Siemens.

– Opierając się na cyfrowych możliwościach wizualizacji Teamcenter, możemy identyfikować i rozwiązywać problemy, zanim staną się bardzo kosztowne – wyjaśnia Frank Heinrichsen, kierownik ds. marketingu w Hymer. – Wirtualne rozwiązania pomogły nam zredukować koszt fizycznych makiet i prototypów o 80%.

Teamcenter wykorzystuje format opracowanego przez Siemens pliku do przeglądania i analizowania projektów 3D.

Projektanci Hymera posiłkują się możliwościami oprogramowania Solid Edge do weryfikacji integralności strukturalnej swoich projektów i przy użyciu Simcenter 3D zlecają bardziej szczegółowe analizy naprężeń wyspecjalizowanemu działowi wewnętrznemu. Co więcej, po modyfikacjach projektu wszyscy zaangażowani przy nim inżynierowie mogą od razu wznowić pracę na podstawie aktualnych informacji.

Nie tylko poszycie pojazdu

Kolejny sposób na pasywne oszczędzanie energii potwierdzili inżynierowie Forda. Okazuje się, że wykorzystanie powierzchni grzewczych, takich elementów jak dywaniki i panele drzwiowe – zamiast systemów klimatyzacji – może pomóc w zwiększeniu zasięgu modeli elektrycznych. Testy drogowe potwierdziły zysk rzędu 5% w porównaniu z samochodem używającym typowego systemu nagrzewnic i klimatyzacji, z którego ciepło ulatnia się szybko po otwarciu okien lub drzwi. Powierzchnie grzewcze były testowane w elektrycznym Fordzie E-Transit na trasach dostaw, gdzie kierowcy mogą otwierać i zamykać drzwi setki razy dziennie. Badania były częścią realizowanego przez Komisję Europejską projektu Connected Electric Vehicle Optimised for Life, Value, Efficiency and Range (CEVOLVER), który realizowano od października 2018 r. do października 2022 r.

Jak przebiegał test? Inżynierowie wyposażyli Forda E-Transita w podgrzewane podłokietniki, dywaniki podłogowe, panele drzwiowe, osłony przeciwsłoneczne i taki też panel pod kierownicą. Test uwzględniał dostawy paczek, towarów specjalnych oraz jednodniową pracę rzemieślnika, świadczącego usługi w promieniu 350 km, a odbywał się na drogach w Kolonii oraz jej okolicach w Niemczech. Badania prowadzono zimą i latem, na suchych i mokrych drogach oraz przy silnym deszczu i wietrze, co świadczy o bezprecedensowym doświadczeniu w kwestii rozpoznawania potrzeb nabywców samochodów dostawczych.

Wyniki wykazały również, że zmiany pogody, ruchu i warunków drogowych mogą wpływać na zasięg. Włączenie tych danych do kalkulatora zasięgu mogłoby pomóc w dokładniejszym przewidywaniu zasięgu w czasie rzeczywistym. W przypadku pojazdów użytkowych takie zbiorcze dane dotyczące przebiegu jazdy można wykorzystać jako „system prognozujący zasięgi floty”, aby oszacować zapotrzebowanie na energię dla konkretnej trasy.

Rafał Dobrowolski

Fot. materiały firm: Audi AG, BASF, Hymer, Siemens, Ford

Komentarze (0)