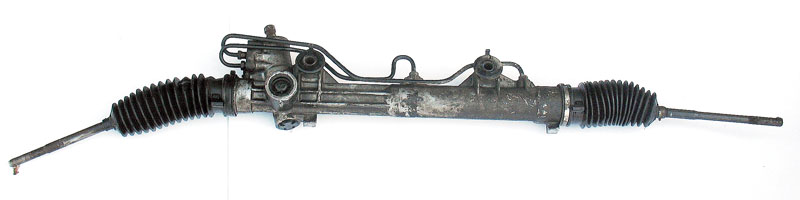

Firma General Ricambi regeneruje przekładnie kierownicze zgodnie z najwyższymi standardami jakości oraz z zachowaniem maksymalnej ostrożności podczas każdego etapu procesu.

- Przychodzące stare rdzenie są dokładnie myte pod wysokim ciśnieniem oraz naocznie sprawdzane jeden po drugim. Jeśli jest to konieczne, mycie jest powtarzane – aż do momentu, gdy osiągnięty zostaje najwyższy poziom czystości. Każda pojedyncza część jest identyfikowana za pomocą etykiety ID, która towarzyszyć będzie przekładni przez cały proces regeneracji.

- Każda część jest rozmontowywana, a wszystkie zewnętrzne i wewnętrzne elementy – wyrzucane (o-ringi, uszczelki, osłony, zaciski itp.). Dzieje się tak dlatego, że proces regeneracji przewiduje kompletną odnowę części z wymianą zużytych elementów na zupełnie nowe i oryginalne. Po demontażu korpus zewnętrzny oraz możliwe do ponownego użycia elementy mechaniczne są dwukrotnie myte oraz dokładnie testowane pod kątem pierwszego dopuszczenia do oficjalnego procesu.

- Korpus, przekładnia oraz wszystkie niezbędne oryginalne podzespoły są przygotowywane do procesu montażu. Wszystkie uszczelki, o-ringi oraz nasadki wstawiane są w określonym z góry porządku za pomocą przeznaczonych do tego narzędzi specjalnych dla każdego modelu przekładni kierowniczej przy pomocy smaru tam, gdzie jest to konieczne. Zmontowana ponownie przekładnia kierownicza jest naocznie sprawdzana, a prawidłowy przepływ – ręcznie testowany, aby wykluczyć jakiekolwiek defekty (musi przepływać bez problemów). Drążki kierownicze są montowane na przekładni kierowniczej pod koniec tego etapu.

- System oprzyrządowania połączony jest z korespondującymi złączami zregenerowanej przekładni kierowniczej w celu przetestowania pod kątem właściwego funkcjonowania na stanowisku badawczym. Odbywa się to na poziomie 100% gotowości każdej przekładni kierowniczej oraz w dwóch fazach:

a) test powietrza – pierwszy test jest przeprowadzany poprzez wstrzyknięcie do obiegu powietrza pod niskim ciśnieniem; każda, nawet najmniejsza nieszczelność wychwytywana jest dzięki czujnikowi ciśnienia różnicowego poprzez przesunięcie przekładni w różne, z góry ustalone pozycje, w zależności od testowanego modelu;

b) test olejowy – drugi test jest przeprowadzany poprzez wstrzyknięcie do obiegu oleju pod wysokim ciśnieniem, do 130 barów, w zależności od testowanego modelu przekładni kierowniczej; olej jest odprowadzany na zewnątrz, a każde połączenie na przekładni kierowniczej chronione jest poprzez plastikową nasadkę aż do momentu, gdy trafi do klienta końcowego.

- Na końcu powyższego procesu przekładnia kierownicza przechodzi kontrolę jakości, po czym gotowa jest do finalnego procesu. Część jest smarowana, gumowe osłony są montowane i mocowane za pomocą przeznaczonych do tego zacisków i wreszcie malowane farbą określonego koloru, który zależy od modelu przekładni kierowniczej. Po tym ostatnim procesie część jest gotowa do wysyłki.

General Ricambi S.p.A. to włoska firma, która specjalizuje się w produkcji części układu przeniesienia napędu (w tym przegubów i półosi) oraz regeneracji przekładni kierowniczych. Siedziba firmy oraz główny zakład produkcyjny o powierzchni ponad 20.000 m2, w którym produkuje się średnio 350.000 części rocznie, mieszczą się niedaleko Mediolanu, w północnej części Włoch. Firma już od ponad 30 lat z dużym powodzeniem łączy działalność produkcyjną na rynek pierwszomontażowy i wtórny.

Komentarze (0)