Podstawowym zadaniem zawieszenia jest zapewnienie kontaktu kół samochodu z podłożem. Panowanie nad kinetyką samochodu stanowi kompromis z możliwie najlepszym komfortem podróży. Dbając o niepogorszenie fabrycznych nastaw decydujemy de facto o długości drogi hamowania, skuteczności skręcania i poprawności pracy elektronicznych systemów wspomagających jazdę.

Układ zawieszenia obejmuje elementy prowadzące koło, czyli określające geometrię podwozia (wahacze lub drążki), elementy resorujące, a w końcu elementy tłumiące (amortyzatory) i stabilizujące. Intensywne prace rozwojowe inżynierów obfitują innowacjami, które poprawiają stabilność prowadzenia w skrajnie różnych sytuacjach na drodze, minimalizując ryzyko oderwania kół od nawierzchni podczas dynamicznej jazdy wskutek uskoków lub przechyłów. Zaawansowane rozwiązania w czasie rzeczywistym utwardzają amortyzatory (w trybie „sport”), reagując tym samym na wciśnięcie gazu czy zmianę przełożenia w skrzyni przekładniowej. Eliminacji czynników mających wpływ na zaburzenie stabilności towarzyszyć musi też troska o spodziewany komfort podróżujących – wszak zadowolony powinien być nie tylko kierowca.

Poprawa stanu nawierzchni polskich dróg oddala w czasie objawy utraty właściwości, rozregulowania i degradacji komponentów składowych zawieszenia pojazdów. Powyższe założenie nie obowiązuje, gdy pojazd przeładowywać ponad miarę DMC. Z postępem technologicznym – o czym niżej, obniżyły się same masy nieresorowane, a wysiłki inżynierów w dziedzinie propagacji hałasu idą w parze z lepszą izolacją drgań nadwozia.

Budowa i trendy

Generalnym trendem jest poprawa własności trakcyjnych samochodu, co skutkuje zwielokrotnieniem ilości elementów składowych zawieszenia – awans zawieszenia wielowahaczowego w miejsce dotąd najbardziej rozpowszechnionych kolumn McPhersona, które ustępują miejsca coraz to bardziej precyzyjnym układom.

Zawieszenie wielowahaczowe wywodzi się ze sportu samochodowego, gwarantując prostopadłe położenie koła do nawierzchni drogi prawie w każdych warunkach, czemu zupełnie nie jest w stanie sprostać zawieszenie zależne. Walory sztywnej osi i resorów parabolicznych lub sprężyn – niezwykła prostota, przegrywają dziś z obowiązującym przemysł motoryzacyjny paradygmatem możliwie niskiej masy własnej pojazdu.

Amortyzatory, drążki, wahacze, łączniki stabilizatora, zwrotnice kół, piasty… – coraz częściej w celu „odchudzenia” masy nieresorowanej i wagi całego pojazdu wykonywane są ze stopów metali lekkich czy tworzyw sztucznych i już choćby z tego powodu bezwzględnie powinno wymieniać się je na nowe. Ryzyko mikropęknięć w samym materiale jest ogromne, co studzi pokusy montażu używanej części, nawet tylko lekko odkształconej w wyniku demontażu z aut po wypadku. W większości przypadków, a na pewno w najnowszej generacji tych elementów, nie przewiduje się też wymiany sworzni zawieszenia – sworzeń jest zespolony fabrycznie w wahacz.

- Zastosowanie takich używanych modułów wiąże się z dokładnym ich sprawdzeniem nie tylko na tłumienie, ale również, czy moduł nie został zdeformowany w wyniku demontażu z auta powypadkowego – przestrzega Grzegorz Fedorowicz, Key Account Manager ZF Friedrichshafen AG. - Już minimalne odchyłki mogą mieć istotny wpływ na geometrię pojazdu i kłopoty w jej ustawieniu. Ponowne zastosowanie używanego amortyzatora (tzw. używki często mieszane są z różnych pojazdów po demontażu) wymaga przede wszystkim specjalistycznych maszyn mogących dokładnie określić siły tłumienia, tolerancję zużycia w danych zawieszeniach, ich różnice na osi oraz aspekt starzenia się samego amortyzatora, więc i pogorszenie się właściwości tłumiących oleju. Krótko mówiąc, jako producent nie zalecamy stosowania amortyzatorów starszych niż 7 lat.

Zawieszenie ma też bardzo duży wpływ na badanie głośności układu kierowniczego. Im jest sztywniejsze, tym większa ilość drgań zostaje przeniesiona na układ kierowniczy. Czy w fazie projektowania platformy podwoziowej najpierw powstaje układ kierowniczy, a później zawieszenia czy na odwrót?

- Układ wspomagania projektuje się w każdym przypadku do zawieszenia. Prace te prowadzone są jednak zawsze we współpracy z klientem – producentem samochodów, który określa warunki, jakie firma dostarczająca układ kierowniczy powinna spełniać i niekiedy modyfikuje zawieszenie, aby uzyskać optymalne właściwości jezdne. Co to oznacza dla współpracy obu układów? Ano układy powinny być idealnie zestrojone, aby odpowiedzi zawieszenia były także odpowiedzią na układ sterowania pojazdem – mówi Marek Olej, specjalista Nexteer Automotive ds. wibroakustyki.

O nierozerwalnym związku układu zawieszenia i kierowniczego dowodzą też wytyczne dla wszystkich napraw powypadkowych w samochodach BMW i MINI. W przypadku uszkodzenia pierwszego reżim technologiczny każe bezwzględnie wymienić drugi.

- Takim przypadkiem jest m.in. przekroczenie dopuszczalnych wartości tolerancji podczas pomiaru geometrii kół – dowodzi Jerzy Pająk, Aftersales Special Project Manager BMW Group. - Całościowa kontrola wszystkich elementów przekładni kierowniczej z reguły jest nieopłacalna ze względu na nieproporcjonalnie duży nakład pracy, dlatego uwzględnia się wtedy stan innych powiązanych elementów, których kontrola jest łatwiejsza.

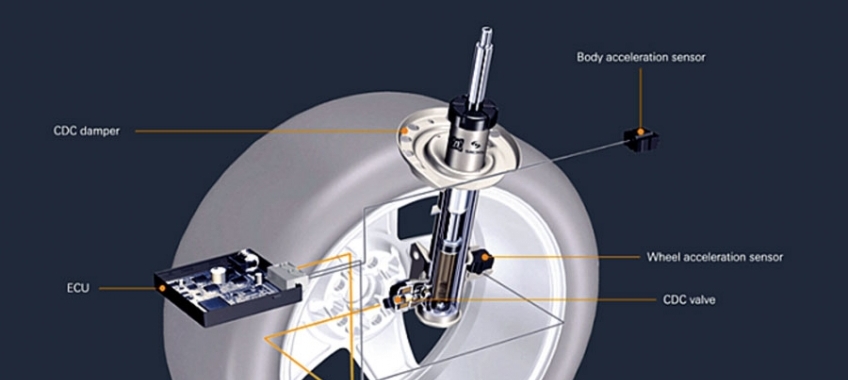

Wymóg odtworzenia „idealnego zestrojenia obu układów” wymaga bezbłędnego doboru komponentów składowych na etapie napraw warsztatowych. Te same modele samochodów mogą być przecież wyprodukowane w specyfikacji zarówno z amortyzatorami konwencjonalnymi, jak i z bezstopniową regulacją tłumienia (np. Audi, BMW, Opel – modele: Astra, Vectra, Insignia), poczynając od prostych, regulowanych ręcznie systemów elektromotorycznych, przez szybkie, elektromagnetyczne systemy ze stopniową regulacją tłumienia, po najbardziej zaawansowane technologicznie układy o bezstopniowej regulacji siły tłumienia z proporcjonalnie sterowanymi zaworami czwartej generacji.

- Wspomnijmy, że producenci poszczególnych modeli samochodów zapewniają konkretne modyfikacje dla strategii działania amortyzatorów – dodaje G. Fedorowicz. - Te wykorzystują część wspólnych czujników opracowanych pierwotnie dla innych systemów, jak: ESP, ABS, ASR czy elektrycznego wspomagania kierownicy Servoelectric. Elektroniczna jednostka sterująca amortyzatorami CDC wykrywa warunki drogowe w czasie rzeczywistym poprzez czujniki prędkości, przyspieszeń nadwozia oraz położenia kół. Następnie system oblicza za pomocą oprogramowania optymalną siłę tłumienia amortyzatora dla każdego z kół w ciągu kilku milisekund. Sprawia to, że jazda jest w ciągły sposób kontrolowana. Algorytm sterowania automatycznie zmienia ustawienia sterownika w zależności od warunków na drodze, takich jak: hamowanie, stan nawierzchni, przyspieszenie, obciążenie samochodu itp.

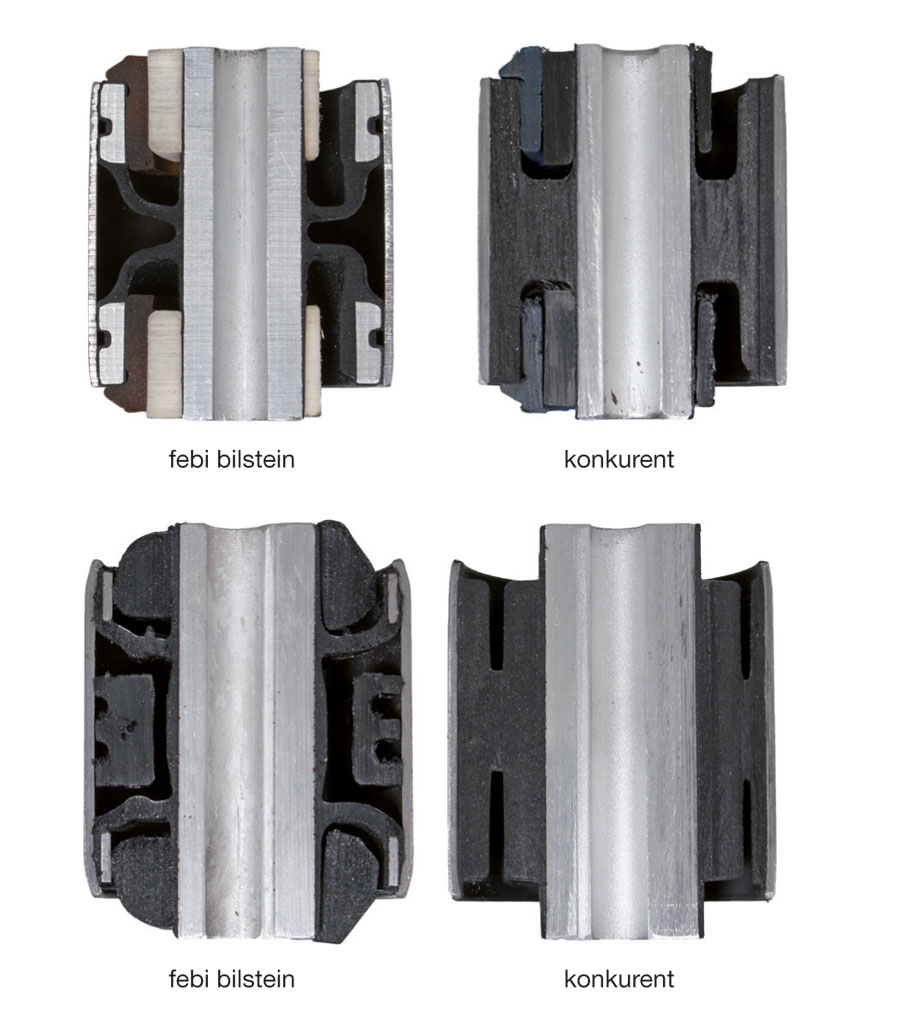

Awans technologiczny sprawił, że z pozoru tylko błaha czynność okazuje się problematyczna, gdy na pozór mało skomplikowane elementy zawieszenia – np. silent bloki, wyglądają identycznie, jednak różni je twardość zastosowanych gum. Ponieważ sztywność materiałów elastomerowych może być precyzyjnie dobierana pod kątem kinematyki zawieszenia, więc łatwiej konstruktorom zwiększyć margines bezpieczeństwa podczas dynamicznej jazdy, korzystając z przewagi technologicznej hydraulicznie tłumiących tulei elastomerowych, bo wyposażono je w komory wypełnione cieczą oraz kanaliki umożliwiające jej przepływ.

Reżim prac

Uszkodzenia podzespołów zawieszenia najczęściej diagnozowane są, gdy kierowca zaczyna skarżyć się na problemy z utrzymaniem toru jazdy lub słyszy nietypowe odgłosy. Nie zawsze wiąże się to z uszkodzeniem amortyzatorów czy też łożyska w kolumnie McPhersona, skoro oznaki ich zużycia są w pełni widoczne dopiero po demontażu. Ale tu uwaga! Bywa, że pogorszenie zdolności tłumienia objawiające się niestabilną jazdą, wibracje i generalnie większy poziom hałasu we wnętrzu samochodu kierowcy mylnie przypisują usterce w układzie zawieszenia, a tymczasem źródłem pogorszenia właściwości jezdnych mogą być uszkodzone hydrauliczne poduszki (pęknięcia na gumie i wycieki płynu) zawieszenia… silnika.

Podczas wymiany elementów składowych – np. tylnej belki, bardzo często jedynym sposobem rozdzielenia elementów jest ucięcie śrub. W takim wypadku należy również wymienić na nowe także nakrętki. Złego dobrego początki?

- Pokusa przyspieszenia prac montażowych nie ma oczywiście uzasadnienia, gdy użyć klucza pneumatycznego zamiast dynamometrycznego, wszak każdą śrubę należy dokręcić z odpowiednim momentem, gdy auto stoi na kołach – przestrzega Michał Głażewski, ekspert firmy TRW. - Coraz mniej egzotycznym tematem podczas napraw tylnego zawieszenia jest konieczność dokonania regulacji aktywnych tempomatów, co podnosi reżim diagnostyki samochodowej. Gdy poniechać tej czynności, radar w zderzaku najpewniej nie będzie działał poprawnie. Analogicznie będzie z czujnikiem kąta skrętu kierownicą, gdy taki nie wyzerować. Generalnie więc dodatkowych czynności przybywa, których zwieńczenie ustawieniem geometrii jest tym bardziej nieodzowne, więc tym bardziej warto kierowcom wpajać, że wymieniamy takie wahacze zestawami, tj. przy każdym kole, a w przypadku wielowahaczowych układów… wszystkie. Dlaczego? Lepiej raz a dobrze! Inaczej jeden nowy wahacz przyspieszy degradację trzech innych, więc w takim Audi A8 w krótkim czasie przyjdzie… ośmiokrotnie odwiedzać diagnostę!

A z czym sobie nie radzą mechanicy w opinii dostawców części czy firm szkolących i co też najczęściej bywa tematem dyskusji, więc nierzadko znalazło swój finał w opracowaniu poradników „dla trudnych przypadków”?

- Najwięcej problemów przysparza zawieszanie wielowahaczowe – mam tu na myśli rozwiązania anonsowane na wspólnej płycie podwoziowej, np. VW, Audi, Škoda B5 i jej ewolucje. Dotyczy to też Mercedesa – ustawianie geometrii czy zgoła banalnego Peugeota – wyjawia G. Fedorowicz. - Nierzadko mści się jakość zamienników. Pokusa potanienia kosztów bywa zgubna – montaż tulei, której obudowa wykonana jest na marnej podróbce w całości z metalu (!) w zawieszeniu wielowahaczowym B5 (tzw. pływający dolny tylny wahacz) skutkuje m.in. przyspieszonym zużyciem innych elementów zawieszenia oraz opon i układu hamulcowego.

W przypadku wielowahaczowego zawieszenia VW zawsze należy dokonywać pomiaru krzywej zbieżności. Niestety, wiele warsztatów tego nie robi. Zmiany wartości zbieżności są związane z pracą zawieszenia. Podczas przyspieszania pojazdu zbieżność kół wzrasta, a podczas hamowania wzrasta rozbieżność. Zmiany te określone są jako „krzywa zbieżności”. W przeciwieństwie do innych marek na końcówce drążka kierowniczego płyty B5 grupy VW znajduje się śruba służąca do regulacji krzywej zbieżności. Jeśli nie wyregulujemy krzywej zbieżności, pojazd będzie się zachowywał niestabilnie podczas pokonywania zakrętów. Regulacja wymaga uniesienia pojazdu na podporach, co odpręża zawieszenie (np. o ok. 70 mm dla VW i 60 mm dla Audi). W przypadku francuskich pojazdów (np. Peugeota 306) wysokość nastawcza podpór pomiarowych – także dla tylnego zawieszenia, jest ściślej określona, bo uzależniona od kodu silnika i rozmiaru opon. W przypadku Mercedesa nieodzownym narzędziem będzie inklinometr (np. ROMESS CM 09606) do ustawiania geometrii kół.

- Coraz częściej nie naprawimy skutecznie zawieszenia, jeśli nie dysponujemy odpowiednim sprzętem diagnostycznym (np. szarpaki lub tester zawieszenia). Tzw. metody siłowe szukania luzów, wywieranie nacisku lub podważanie różnymi narzędziami to za mało. Jeśli nie posiadamy specjalistycznego sprzętu, coraz częściej jesteśmy zmuszeni skorzystać z usług innej firmy, która taki sprzęt posiada, np. Stacji Kontroli Pojazdów – mówi Tomasz Niedbała z Akademii Technicznej Inter-Team. - Drugim aspektem jest właściwe podejście do regulacji zawieszenia po naprawie. Zajmujemy się tą problematyką podczas jednego z naszych szkoleń – „Geometria zawieszenia samochodów osobowych”. Kładziemy szczególny nacisk na zachowanie właściwych procedur przewidzianych przez producentów samochodów, co daje dużą powtarzalność wyników (z którą wielu mechaników ma problemy). Jest to niezmiernie ważne, ponieważ nastawy geometrii zawieszenia mają duży wpływ na działanie wielu układów w samochodzie – począwszy od ESP, a na aktywnych tempomatach i asystentach pasa ruchu skończywszy. Coraz częściej do prawidłowego przebiegu tych prac regulacyjnych będziemy potrzebowali testera diagnostycznego, który będzie wspomagał nam kalibrację niektórych czujników.

Tester diagnostyczny wymagany będzie coraz to częściej, skoro systemy bezpośredniego kierowania adaptacyjnego (DAS) debiutują w samochodach coraz to niższej półki cenowej.

Poprawianie fabryki

Każda nierówność podłoża prowadzi do drgań i wibracji, które bardzo mocno obciążają komponenty samochodu – efekt, który nasila się przede wszystkim przy dużych szybkościach. Dlatego też w przypadku samochodów sportowych Porsche najczęstszą przyczyną napraw są uszkodzone przeguby osiowe, stabilizatory lub wahacze. Z kolei Alfy Romeo – zwłaszcza modele 159, 159 Sportwagon, Brera i Spider, dość często trapi psujące się łożysko ślizgowe z tworzywa sztucznego w tulejach wahacza poprzecznego. Najnowszym przykładem ma być „optymalizacja” wahaczy nośnych w samochodach Master i Trafic marki Renault. Inżynierowie z firmy Wulf Gaertner Autoparts AG uznali, że powodem usterek jest niedowymiarowana konstrukcja tej części w wersji oryginalnej. Przeguby nośne MEYLE-HD mają wysoce odporną na ścieranie panewkę z tworzywa sztucznego w przegubie kulowym, co w połączeniu z m.in. stałą warstwą smarowania pomiędzy trzpieniem kulki a panewką z tworzywa sztucznego ma gwarantować równomierne ruchy w przegubie kulowym. Na takie przeguby nośne producent z Hamburga udziela 4-letniej gwarancji. Wcześniej zoptymalizowano w porównaniu z wersją oryginalną wahacz poprzeczny do modeli Alfa Romeo i uszczelnienia przegubów nośnych dla Peugeot 407, 508 lub Citroën C5, C6.

Poprawianie fabryki? Z pozoru tak, o ile tylko nadrobienie wytrzymałości jednego elementu nie odbija się przyspieszoną degradacja innych. Sprawa wydaje się dyskusyjna, skoro OE wykluczyło takie „ulepszenia”.

Dotąd rozpatrywaliśmy typowe prace związane z odtworzeniem charakterystyki zawieszenia, pomijając fakt, że rośnie popyt na rozwiązania, w których jako element resorujący wykorzystuje się miechy pneumatyczne. Mogą one występować zamiennie ze sprężynami lub z nimi współpracować jako element nadbudowany – ułatwiając np. załadunek lub zmniejszając – w przypadku tuningu albo zwiększając prześwit, co ma niebagatelne znaczenie w przypadku pokonywania przeszkód terenowych. Produkty te stają się jednak coraz bardziej powszechne nie tylko ze względu na ich oczywiste zalety użytkowe, jak: odporność na ponadnormatywnie większe (chwilowe) obciążenie, poprawę stabilności pojazdu, a co za tym idzie bezpieczeństwa, ale również ze względu na wymogi prawne, które zmuszają użytkowników pojazdów specjalistycznych do montowania tych systemów.

- Nie istnieją co prawda w tym temacie spójne przepisy unijne, ale w wielu krajach wymagania posiadania pełnej pneumatyki odnoszą się do pojazdów pogotowia ratunkowego, straży pożarnej czy też policji – mówi Michał Gąsior, Elcamp HSK Auto. - W Polsce wymagania takie pojawiły się w niedalekiej przeszłości w stosunku do pojazdów przewożących dzieła sztuki. Przepisy te przeważnie dotyczą pełnych zawieszeń pneumatycznych, które ze względu na złożoność i automatyczne, elektroniczne sterowanie są systemami drogimi, co przekłada się na ich występowanie – montowane są najczęściej w pojazdach kempingowych.

W celu poprawy właściwości oferowane są również rozwiązania bardzo proste, np. dystanse poszerzające, stanowiące alternatywę dla dłuższych wahaczy. Pokusę poszerzania rozstawu osi studzi nie tylko konieczność schowania obrysu koła w błotniku, ale fakt, że takie modyfikacje winna poprzedzać analiza działania sił na „dłuższym ramieniu”.

Rafał Dobrowolski

Fot. R. Dobrowolski i materiały firm: Febi Bilstein, ZF, TRW

Amortyzatory – trendy dotyczące serwisowania zawieszenia pojazdu

Amortyzatory – trendy dotyczące serwisowania zawieszenia pojazdu Według naszych danych w ostatnich latach wskaźnik interwencji dla wymiany amortyzatorów wynosił ok. 8%. Oznacza to, że 8% wszystkich kierowców samochodów osobowych wymieniło przynajmniej jeden amortyzator w ciągu roku. Średnio na jedną wymianę przypada ok. 2,5 amortyzatora. Patrząc na zagadnienie z perspektywy historycznej, trend dotyczący samodzielnej wymiany amortyzatorów jest taki sam jak dla ogółu napraw, czyli malejący. Obecnie ok. 18% wszystkich wymian amortyzatorów zostało wykonanych przez kierowców samodzielnie (bądź z bezpłatną pomocą znajomych). W pozostałych przypadkach wymiany dokonał profesjonalista, chociaż niekiedy produkt mógł być kupiony przez kierowcę oddzielnie. Jednak jeszcze cztery lata temu samodzielna wymiana amortyzatorów stanowiła 25%, czyli o 7 punktów więcej. Kolejna istotna kwestia to fakt, że rynek zakupu i wymiany amortyzatorów jest zdominowany przez warsztaty niezależne, które reprezentują ponad 50% tego rynku. Udział autoryzowanych serwisów (ASO) stanowi nawet mniej niż 10% rynku. Reszta rynku należy głównie do kanałów sprzedażowych, czyli sklepów i hurtowni części motoryzacyjnych. Jednak na udział tej ostatniej grupy duży wpływ ma samodzielna wymiana i samodzielny zakup, a wiemy, że odsetek kierowców samodzielnie wymieniających amortyzatory maleje.

Już nie na peryferiach rynku warsztatowego

Już nie na peryferiach rynku warsztatowegoDuża część warsztatów miała już kontakt z zawieszeniami pneumatycznymi montowanymi fabrycznie w samochodach typu SUV lub samochodach luksusowych. Dość oczywiste są takie w ciężarówkach. Gorzej na tym tle wygląda jednak znajomość systemów zawieszeń pneumatycznych w samochodach dostawczych kategorii tzw. „Light Duty”, w którego skład wchodzą pojazdy takie, jak: Fiat Ducato, Renault Master, Mercedes Sprinter, Iveco Daily czy Ford Transit. Sprzedaż tychże zawieszeń w Polsce osiąga poziom kilkunastu tysięcy sztuk rocznie. Niezaprzeczalne zalety użytkowe idą w parze relatywnie niską ceną (przeciętnie 2-3 tys. zł brutto), co zachęca klientów do montażu. Pamiętać jednak należy, że nie wszystkie produkty posiadają odpowiednie certyfikaty pozwalające na ich montaż – zakup niecertyfikowanego produktu może doprowadzić do utraty gwarancji na samochód.

Komentarze (0)