W układach napędowych samochodów przeniesienie napędu z wałka wyjściowego skrzyni biegów do kół jezdnych odbywa się za pomocą wałów napędowych, półosi napędowych i przegubów umożliwiających załamywanie przebiegu momentu obrotowego. W półosiach napędowych napędzanych kół jezdnych stosuje się przeguby równobieżne zwane synchronicznymi albo homokinetycznymi. Opisałem je w poprzednich częściach artykułu.

Dziś zwrócę uwagę na układy napędowe klasyczne, w których występują wały napędowe z przegubami asynchronicznymi. Ich zastosowanie to przede wszystkim samochody ciężarowe, autobusy oraz niektóre samochody osobowe z klasycznym układem napędowym, a także pojazdy z napędem na więcej niż jedną oś niezależnie od rodzaju zastosowanego układu napędowego.

Wał napędowy jest zatem urządzeniem służącym do przeniesienia momentu obrotowego na pewną odległość do kolejnych, oddalonych od siebie zespołów układu napędowego. W zależności od konstrukcji i przeznaczenia pojazdu stosuje się w nim jeden, dwa lub więcej wałów napędowych. Istotna jest również odległość zespołów układu napędowego, która wymusza stosowanie wału pojedynczego lub dzielonego, zaopatrzonego w większą ilość przegubów i odpowiednio podpartego.

We współczesnych pojazdach samochodowych wał napędowy musi spełniać wiele wymagań, wśród których najważniejsze to:

- zdolność do przenoszenia określonego momentu obrotowego;

- odporność na szybkie zmiany obciążenia;

- zdolność kompensacji długości;

- zachowanie odpowiedniej trwałości węzłów łożyskowych oraz ogólnej trwałości i niezawodności;

- zachowanie jak najniższego masowego momentu bezwładności oraz niewyrównoważenia;

- zdolność do cichobieżnej pracy;

- bezobsługowość i łatwość naprawy lub wymiany.

Poszczególne zespoły układu napędowego zawieszone są elastycznie i podczas pracy mechanizmów mogą zmieniać swoje położenie względem siebie. Silnik, sprzęgło i skrzynia lub zespół skrzyń przekład-niowych zamocowany jest do ramy albo nadwozia samonośnego, a więc do masy resorowanej wykazującej drgania o małej częstotliwości. Most napędowy wchodzi w skład masy nieresorowanej wykazującej drgania o dużej częstotliwości wywołanej toczeniem się kół po nierównościach drogi. Obie wymienione masy przemieszczają się względem siebie zarówno w pionie względem podłoża, jak również zmieniają względem siebie odległość. Zależności te obrazuje rysunek 1.

Most napędowy przemieszcza się po płaszczyźnie pionowej [P], co wynika z zamocowania go poprzez elementy zawieszenia. Punkt [B] zamocowania wału napędowego wykazuje ruch obrotowy wokół punktu zamocowania [A] na długości [L]. Oznacza to sprzeczność ruchu punktu [B] dla wału (ruch po okręgu) względem mostu napędowego (ruch po prostej [P]). Ponadto względne położenie punktów [A] i [B] w płaszczyźnie poziomej również ulega ciągłym zmianom. Nie można więc sztywno połączyć wału wyjściowego skrzyni biegów z wałem wejściowym mostu napędowego. Aby te niedogodności zniwelować, wały napędowe wyposaża się w przeguby, umożliwiające pracę przy zmiennym kącie załamania osi wałów napędzającego i napędzanego oraz dzieli się je na dwie połączone wielowypustem części, co kompensuje zmiany odległości punktów [A] i [B] (rys. 1).

Rysunek 2 przedstawia typowy wał napędowy z przegubami krzyżakowymi.

Wał składa się z trzech części połączonych asynchronicznymi przegubami krzyżakowymi Kardana, stąd często określa się go nazwą wał Kardana. Te części to:

- wejściowe złącze kołnierzowe połączone śrubami pasowanymi z kołnierzem wału wyjściowego skrzyni biegów – wał wejściowy, napędzający;

- wał pośredni – główna, środkowa część wału napędowego;

- wyjściowe złącze kołnierzowe połączone śrybami pasowanymi z wałem wejściowym mostu napędowego – wał wyjściowy, napędzany.

Część środkowa wykonana jest zwykle z cienkościennej rury stalowej bez szwu, do której przyspawane są widełki przegubu krzyżakowego z jednej strony, a z drugiej złącze wielowypustowe kompensacji długości. Połączenie wielowypustowe smarowane jest smarem stałym za pomocą specjalnej smarowniczki oraz zabezpieczone uszczelką np. filcową w osłonie z przetłoczonej blachy stalowej. Czasem stosuje się osłonę gumową w kształcie harmonijki. O znaczeniu połączenia wielowypustowego świadczą widoczne na wałach napędowych ślady jego pracy, mające długość od kilku do kilkunastu milimetrów.

Ze względu na znaczne prędkości obrotowe oraz stosunkowo niewielką sztywność poprzeczną wały napędowe muszą być starannie wyrównoważone na specjalnej wyważarce. Ewentualne zbyt duże niewyrównoważenie usuwa się przez przyspawanie do rury ciężarków korygujących. Jeżeli długość wału napędowego przekracza 1,6 m, wówczas wał pojedynczy zastępuje się wałem dzielonym – dwuczłonowym – podpartym w miejscu podziału łożyskiem. Jeśli nie ma potrzeby załamywania pod dużym kątem przebiegającego momentu obrotowego, można w pierwszej części wału zastosować przegub elastyczny i elastycznie zawieszone łożysko podporowe, a dopiero drugą część dwudzielnego wału wyposażyć w przeguby krzyżakowe. Takie rozwiązanie przedstawia rysunek 3.

W niektórych samochodach ciężarowych rolę łożyska podporowego przejmuje zamontowany do ramy retarder hydro- lub elektrodynamiczny – hamulec długotrwałego działania. Przedstawia to rysunek 4.

Istotnym elementem, umożliwiającym prawidłową pracę wału napędowego jest przegub. W wałach napędowych stosuje się, w odróżnieniu od półosi napędowych, przeguby asynchroniczne. Wynika to ze stosunkowo niewielkich kątów załamania poszczególnych części wału oraz z faktu ich załamania w jednej płaszczyźnie. Pół-osie przegubowe załamują się również w wyniku działania układu kierowniczego, wymagają więc zastosowania przegubów synchronicznych.

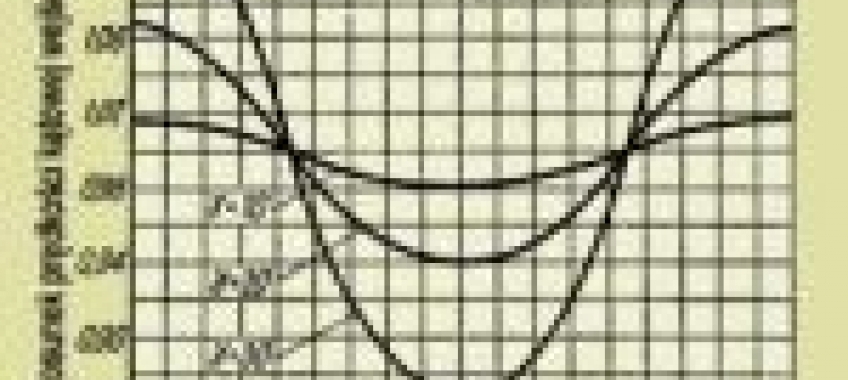

Zastosowany w wale napędowym przegub krzyżakowy jest przegubem prostym, ponieważ prędkość kątowa wału napędzanego (za przegubem) zmienia się mimo stałej prędkości kątowej wału napędzającego (przed przegubem). Prędkość ta zmienia się sinusoidalnie w stosunku do wału napędzającego, a amplituda tych zmian roś-nie wraz ze zwiększaniem się kąta odchylenia osi wałów. Przykładowo:

- przy kącie odchylenia =100 zmiany prędkości kątowej wejście/wyjście wynoszą ±3 %

- przy kącie odchylenia =150 zmiany predkości kątowej wejście/wyjście wynoszą ±6,9 %

Ilustruje to wykres – rysunek 5.

Z tych względów przyjmuje się, że maksymalne odchylenie wałów za pomocą przegubu krzyżakowego nie powinno przekraczać 240. Aby zmiany prędkości kątowej wywołane pracą przegubu krzyżakowego nie przenosiły się na inne zespoły, wały napędowe wyposaża się w dwa przeguby na obu ich końcach, przy czym widełki przegubów ustawia się w taki sposób, by zmiany prędkości wywołane pracą jednego przegubu były kompensowane przez drugi przegub. Stąd muszą być zachowane następujące zasady równobieżności:

- Widełki obu przegubów związane z wałem pośrednim muszą leżeć w jednej płaszczyźnie – uwaga na prawidłowe złożenie połączenia wielowypustowego!;

- Kąty załamania obydwu przegubow muszą być równe;

- Wały: wejściowy, pośredni i wyjściowy powinny leżeć możliwie najdokładniej na jednej płaszczyźnie pionowej w obrysie podłużnym samochodu;

Przy zachowaniu tych warunków wał pośredni obraca się ze zmienną prędkością kątową, ale wały napędzający (przed pierwszym przegubem) i napędzany (za drugim przegubem) posiadają taką samą (z założenia stałą) prędkość kątową.

Typowy przegub krzyżakowy przedstawiono na rysunku 6.

Składa się on z widełek [1] będących jednocześnie kołnierzem mocowania wału, widełek [6] przyspawanych do rury wału i ustawionych względem [1] prostopadle oraz krzyżaka [3]. Na czopach krzyżaka osadzone są złożenia igiełkowe [4] w postaci tulejek łożyska igiełkowego [5], samych igiełek oraz uszczelniacza, osadzonych w gniazdach widełek i zabezpieczonych pierścieniami osadczymi [2] w rowkach [7].

Aby ułatwić wymianę uszkodzonego krzyżaka, stosuje się rozwiązania, w których widełki przegubu są otwarte, a położenie krzyżaka jest ustalane za pomocą przykręcanych obejm. Nawiasem mówiąc rozwiązanie to opracowane kilkadziesiąt lat temu wraca do łask z uwagi na niewielką pracochłonność operacji wymiany krzyżaka. Ustawiczne dążenie producentów pojazdów do wydłużenia przebiegów międzyobsługowych i międzynaprawczych doprowadziło do opracowania wałów napędowych, które nie wymagają okresowego uzupełniania smaru w przegubach. Taki przegub ma przykręcany krzyżak wykonany szczelnie wraz z łożyskowaniem, wypełnionym smarem w procesie produkcji. Okres eksploatacji przewiduje się tutaj na co najmniej 500 tys. km., a wynika to między innymi z możliwości zastosowania igiełek o większej średnicy i uzyskaniu dokładniejszych tolerancji wymiarowych. Rozwiązania te pokazuje rysunek 7.

Do grupy asynchronicznych przegubów stosowanych w układach napędowych zalicza się również przeguby elastyczne.

Z uwagi jednak na zdolność przenoszenia stosunkowo małego momentu obrotowego przy maksymalnym kącie załamania wałów wynoszącym ±50 zastosowanie ich ogranicza sie tylko do samochodów osobowych.

mgr inż. Ireneusz Kulczyk

Materiały źródłowe:

- Samochody od A do Z – pod red.

W. Leśniaka

- Poradnik inżyniera samochodowego

– pod red. Zb. Jaśkiewicza

- Układy przeniesienia napędu

– M. Zając

- Mechanik pojazdów samochodowych – pod red. M Kozłowskiego

- Budowa podwozi n nadwozi pojazdów samochodowych – S. Orzełowski

- Podwozia i nadwozia samochodowe – Z. Jaśkiewicz

- Materiały reklamowe Scania

Komentarze (0)