W tym miesiącu opisujemy procedury stosowane w regeneracji pomp wspomagania – podzespołów stosowanych m.in. w samochodach SUV, których naprawa jest okazją do przyzwoitego zarobku.

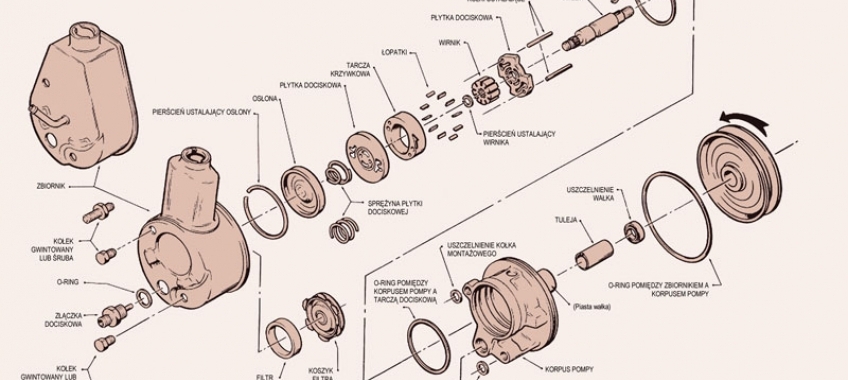

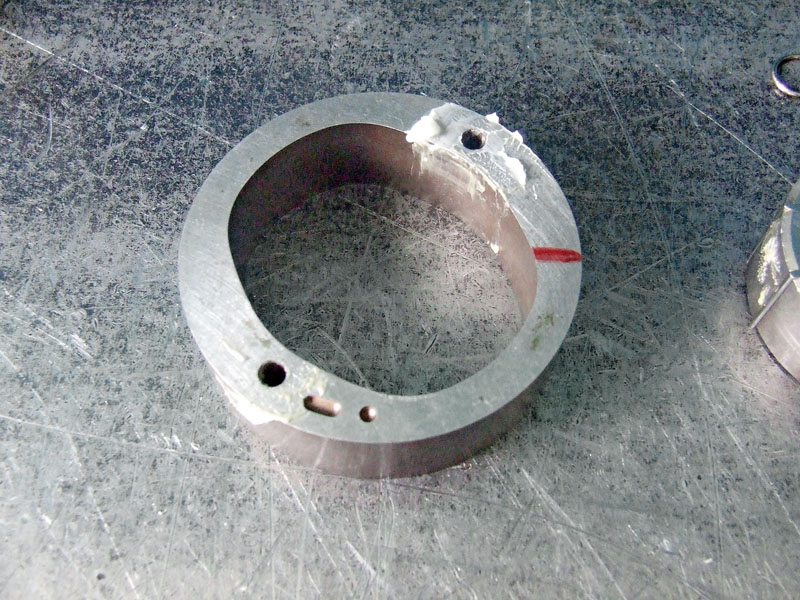

Hydrauliczna pompa wspomagania (fot. 1) to pompa łopatkowa, a jej główne elementy stanowią:

- rolka napędzana przeważnie przez pasek wielorowkowy;

- wałek obrotowy łączący rolkę z wirnikiem;

- wirnik z osiowo ułożonymi rowkami, w których znajdują się łopatki, które pod wpływem siły odśrodkowej przy obrocie wirnika wysuwają się z rowków, a powracają wciskane przez ścianki korpusu (w niektórych rozwiązaniach łopatki wypierane są w kierunku korpusu za pomocą sprężyn);

- stator o kształcie elipsy, który wraz z wirnikiem tworzy komory o zmiennej pojemności;

- króćce poprzeczne, przez które wpływa i wypływa płyn wspomagania.

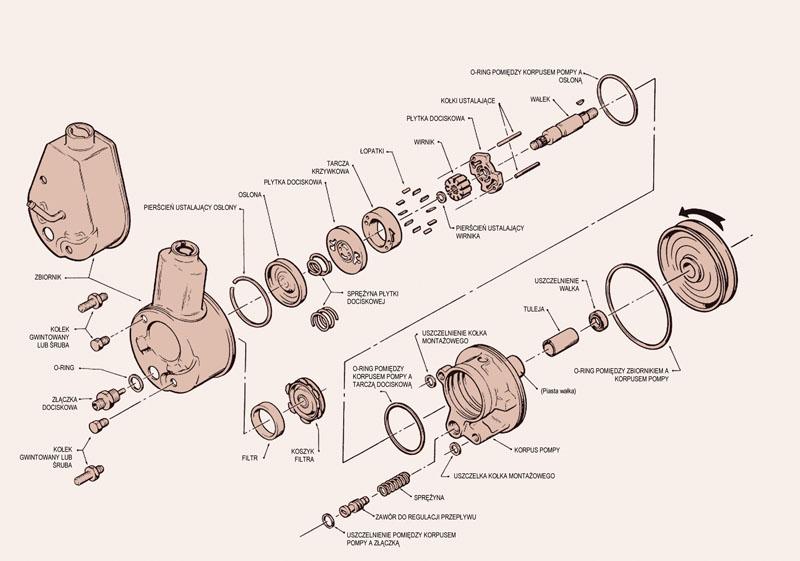

W tym przypadku posługujemy się przy regeneracji pompą LUK 2607 9079 (fot. 2), bardzo popularną we francuskich samochodach grupy PSA.

Demontaż

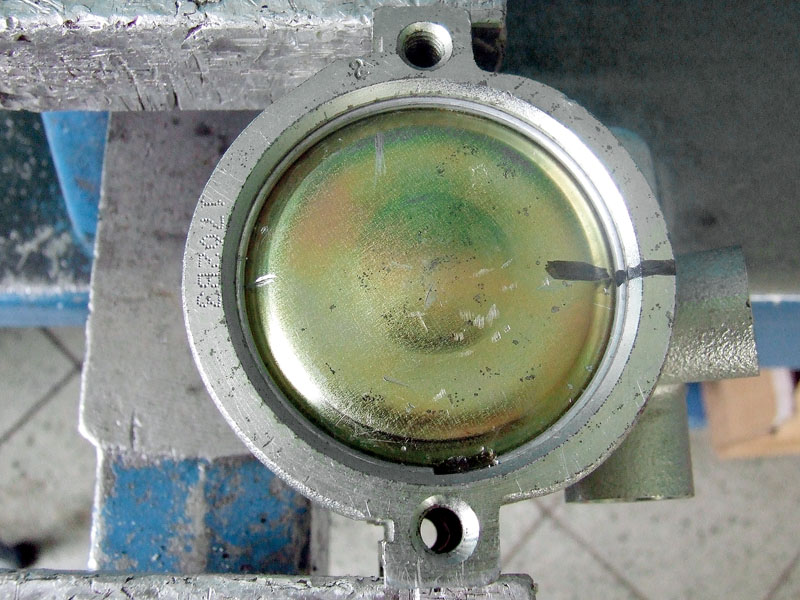

Tak jak w przypadku każdego innego elementu wspomagania układu kierowniczego należy zacząć od dokładnego wyczyszczenia części przy pomocy rozcieńczalnika, aby pozbyć się błota, szlamu i smaru. Osuszoną pompę umieszczamy w imadle i przy pomocy cienkiego dłuta wykręcamy pierścień zamykający aż do momentu, gdy dotrze do otworu promieniowego w korpusie pompy. Przy pomocy markera (zalecane) lub ostrego przecinaka zaznaczamy pozycję pokrywy pompy względem korpusu – tak, aby później można było złożyć pompę w ten sam sposób (fot. 3).

Wprowadzamy przecinak typ C z zestawu Z-20001 (fot. 4) do otworu promieniowego, naciskając pierścień zamykający w taki sposób, aby wydostać go z jego osadzenia, wtedy podważamy go dźwigienką A z tego samego zestawu. Gdy tylko zahaczymy pierścień dźwigienką A tak, że nie może już powrócić na swoje miejsce, odkładamy przecinak typu C i wyciągamy do końca pierścień. Należy pamiętać o ochronie dłoni rękawicami roboczymi.

Aby pozbyć się pokrywy pompy, można odwrócić pompę i popukać w nią delikatnie na stole roboczym lub postukać w wałek młotkiem teflonowym.

Ściągamy pokrywę pompy (fot. 5) – uważając przy tym, aby nie zmazać zaznaczenia – oraz pierwszą płytkę oporową. Bardzo często, tak jak w tym przypadku, pierwsza płytka oporowa jest połączona z pokrywą pompy.

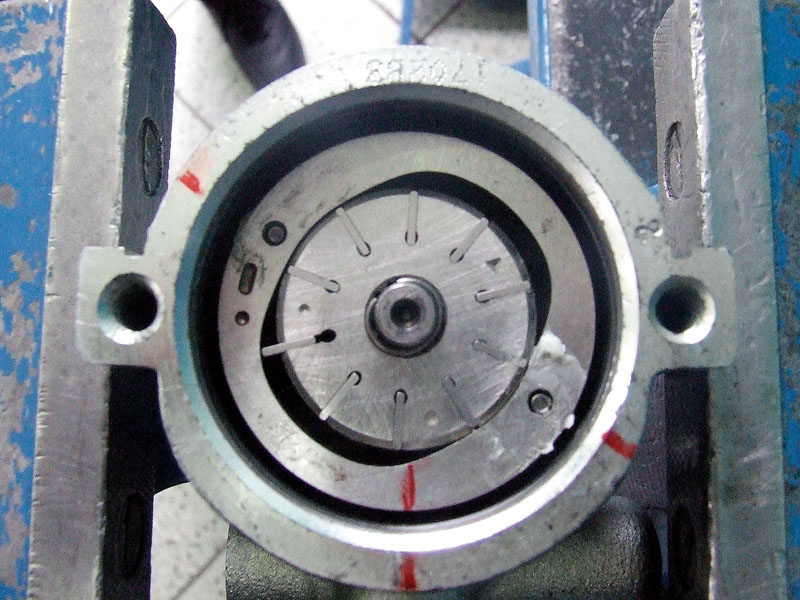

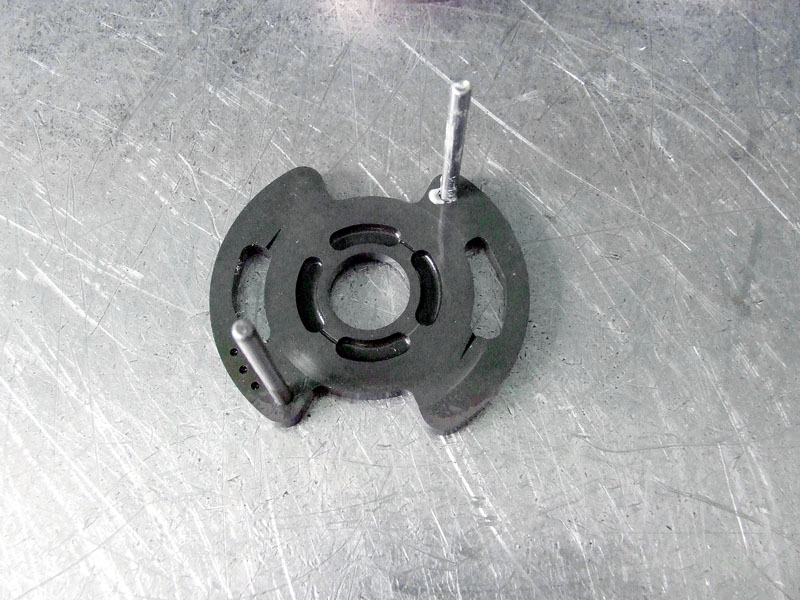

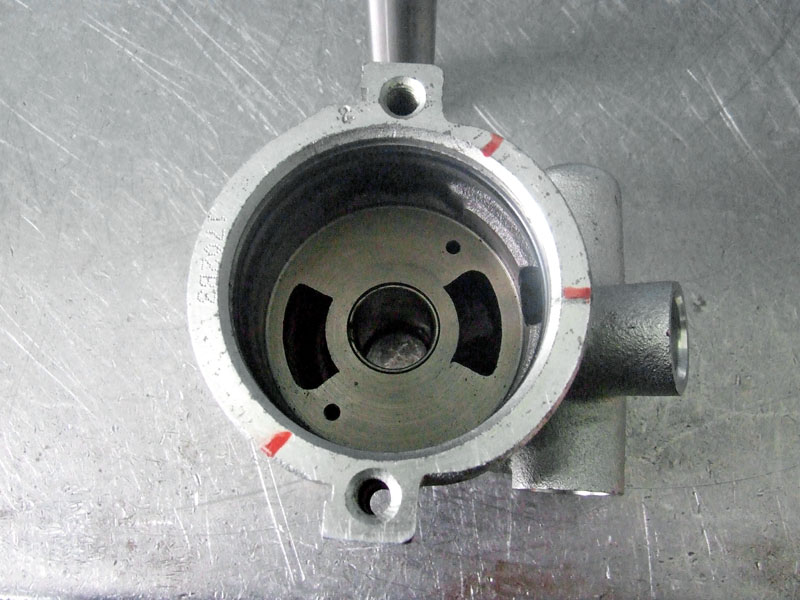

Przy pomocy markera zaznaczamy pozycję statora w stosunku do korpusu pompy (fot. 6). Przy pomocy narzędzia D zdejmujemy pierścień, który trzyma wirnik na wałku. Wyciągamy wirnik wraz z łopatkami, stator (fot. 7), kołki ustalające oraz drugą płytkę oporową (fot. 8).

Uważamy, aby zachować oryginalną pozycję kołków ustalających stator względem drugiej płytki oporowej. Wyciągamy wałek pompy (fot. 9), uszczelniacz oraz o-ring występujący pomiędzy korpusem pompy a wieczkiem.

Ściągamy nakładkę zaworu, wyjmujemy podkładkę lub o-ring, sprężynę oraz zawór. Oglądamy dokładnie gniazdo zaworu, czy nie jest wyrobione. Jeśli w niewielkim stopniu, to możemy po przewierceniu gniazda odpowiednim rozwiertakiem zastosować nadwymiarowy zawór. Jeśli mocno, to pompa nie nadaje się, niestety, do naprawy. Po demontażu pozostawiamy goły korpus pompy (fot. 10).

Czyścimy dokładnie każdy podzespół, uważając przy tym, aby nie zmazać wykonanych wcześniej markerem zaznaczeń położenia względem siebie poszczególnych części. Sprawdzamy każdy element pod względem jego dalszej przydatności – przeważnie na tym etapie wyłapujemy przyczyny nieprawidłowej pracy pompy: porwany o-ring, zniszczony uszczelniacz, porysowane płytki oporowe, zużyty stator lub łopatki zamontowane odwrotnie.

Części zamienne

Biorąc pod uwagę stosunkowo niewielki koszt zakupu, sugerujemy w przypadku pomp wspomagania dla zaoszczędzenia czasu nabycie pełnego zestawu naprawczego i wymianę wszystkich elementów wchodzących w jego skład.

Montaż

Otwieramy zestaw naprawczy i rozkładamy wszystkie elementy obok tych, które mają zostać wymienione. Każdy element, delikatnie smarując smarem litowym, montujemy w odpowiedniej kolejności.

1. O-ring pomiędzy korpusem a wieczkiem.

2. Uszczelniacz na wałek.

3. Wałek pompy.

4. Kołki ustalające.

5. Dolną płytkę oporową.

6. Stator.

7. Wirnik z łopatkami (bardzo uważamy, aby nie upuścić tej części i nie pogubić łopatek). Jeśli któraś łopatka wypadnie ze swojego miejsca, należy przy pomocy lupy upewnić się, czy zaokrąglone krawędzie łopatki są po stronie statora, a krawędzie proste po stronie płytki oporowej i wirnika.

8. Pierścień zabezpieczający (ustalający) wałka.

Upewniamy się, że każdy podzespół jest w swoim oryginalnym położeniu i – w przypadkach elementów ruchomych – na miejscu i swobodnie może się obracać. Zakładamy górną płytkę oporową i pokrywę, jeśli stanowi osobny element. Delikatnie dobijamy pokrywę od góry przy pomocy gumowego albo teflonowego młotka, aż osadzenie pierścienia zabezpieczającego wystawać będzie ponad płytkę oporową. Wkładamy pierścień ustalający w jego gniazdo, dobijając lekko aż do pełnego zagnieżdżenia i upewniając się, że jeden koniec pozostaje blisko promienistego otworu korpusu pompy.

Montujemy zawór, sprężynę, o-ring i zakładamy nakładkę.

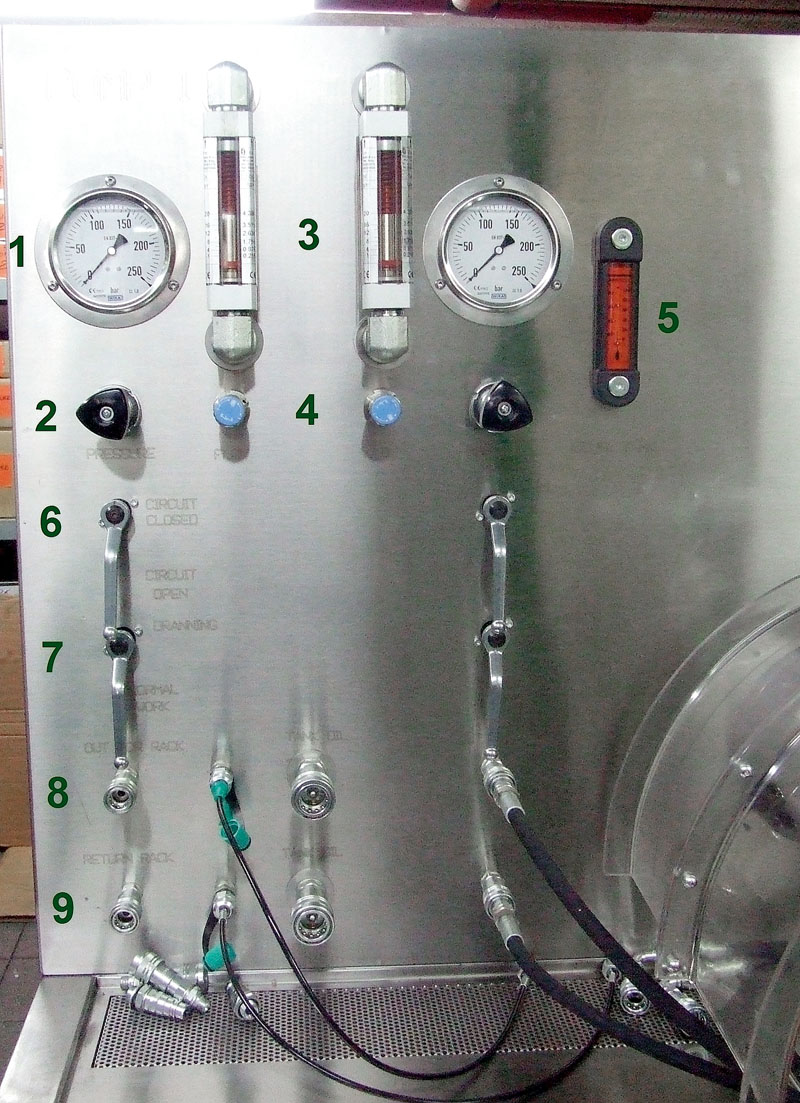

Stół testowy do sprawdzania pomp wspomagania Z-27002

Stół testowy do hydraulicznych pomp wspomagania służy do poddania pompy maksymalnemu wysiłkowi, aby w warunkach najcięższej pracy sprawdzić, czy wydatkuje ona odpowiedni przepływ oleju oraz generuje odpowiednie ciśnienie robocze. Jako że niektóre pompy posiadają podwójny obieg (dwa zasilania i dwa powroty – więcej na ten temat w kolejnym artykule), instrumenty pomiarowe w stole występują podwójnie i – w zależności od typu sprawdzanej pompy – można używać obu lub pojedynczo.

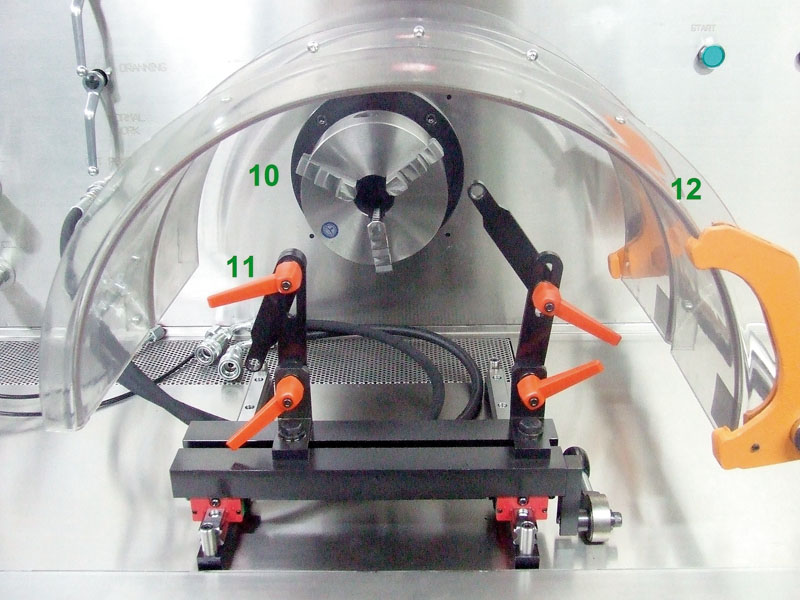

Stół Z-27002, na którym dokonujemy pomiarów (fot. 11), wykonany w całości ze stali nierdzewnej, składa się z:

1. wóch zegarów (fot. 12) wskazujących ciśnienie generowane przez pompę (BAR);

2. dwóch zaworów służących regulowaniu ciśnienia w obiegu hydraulicznym;

3. dwóch przepływomierzy wskazujących przepływ oleju generowany przez pompę (litry/minutę);

4. dwóch zaworów do regulacji przepływu oleju;

5. zegara wskazującego poziom oleju w zbiorniku (litry);

6. dwóch zaworów ułatwiających upust oleju z pompy po teście;

7. dwóch zaworów doprowadzających obieg do poszczególnych złączy poniżej;

8. trzech złączek żeńskich do przewodów wysokociśnieniowych łączących pompę ze stołem testowym;

9. trzech złączek żeńskich do przewodów niskociśnieniowych odprowadzających olej z pompy do stołu testowego;

10. wrzeciona (fot. 13) napędzającego wałek lub koło pasowe pompy;

11. dwóch klamer przegubowych podtrzymujących korpus pompy;

12. osłony ochronnej;

13. wskaźnika włącznika stołu (fot. 14);

14. cyfrowego wskaźnika prędkości obrotowej pompy;

15. dźwigni do zmiany kierunku obrotów pompy;

16. włącznika;

17. wyłącznika;

18. przycisku bezpieczeństwa;

19. regulatora prędkości obrotowej wrzeciona;

20. diody ostrzegającej o zbyt niskim poziomie oleju.

Standardowa procedura testowa

1. Przygotowanie:

a) przy wyłączonym stole testowym wkładamy wałek (lub kołnierz pompy) we wrzecionie, następnie zaciskamy szczęki wrzeciona,

b) łączymy pompę ze stołem testowym przewodem zasilającym i powrotnym,

c) upewniamy się, że na stole testowym nie leżą żadne zbędne rzeczy (klucze, narzędzia), ponieważ mogą one stanowić potencjalne zagrożenie,

d) pozostawiamy zawór upustowy na około dwie minuty, następnie go zamykamy,

e) ustawiamy dźwignię (15) na pozycję obrotów wrzeciona odpowiadającą kierunkowi obrotów pompy,

f) zaczynamy testowanie od najniższych obrotów w celu rozgrzania oleju, a w międzyczasie sprawdzamy, czy połączenia przewodów z pompą nie przepuszczają oleju.

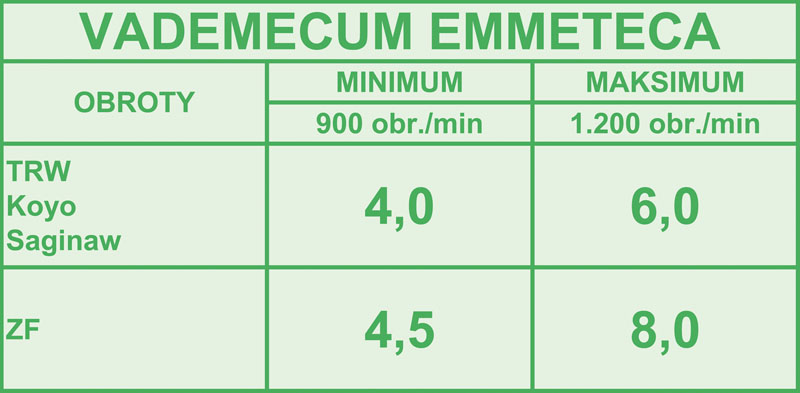

2. Pomiary przepływu i ciśnienia przy minimalnych obrotach pompy:

a) podnosimy prędkość obrotową wałka pompy do minimalnego poziomu występującego w pojazdach:

- 600 obr./min. w autobusach i ciężarówkach,

- 900 obr./min. w samochodach osobowych i dostawczych;

b) sprawdzamy, czy wartości ciśnienia i przepływu są zgodne ze wskazanymi przez klienta.

3. Symulacja manewru parkowania przy minimalnych obrotach pompy:

a) zamykamy stopniowo zawór OBIEG (6) aż do uzyskania ciśnienia około 40/50 BAR, sprawdzając jednocześnie, czy przepływ pozostaje na niezmienionym poziomie,

b) ponownie otwieramy zawór OBIEG.

4. Sprawdzenie kalibracji zaworu upustowego:

a) zamykamy zawór CIŚNIENIE (2), aż ciśnienie przestanie się podnosić: wartość odczytana w tym momencie na manometrze wskazuje ustawienie zaworu bezpieczeństwa,

b) ponownie otwieramy zawór CIŚNIENIE.

5. Powtarzamy wszystkie czynności z testu nr 2 przy prędkości 1200 obr./min.

6. Powtarzamy wszystkie czynności z testu nr 3 przy prędkości 1200 obr./min.

7. Powtarzamy wszystkie czynności z testu nr 4 przy prędkości 1200 obr./min.

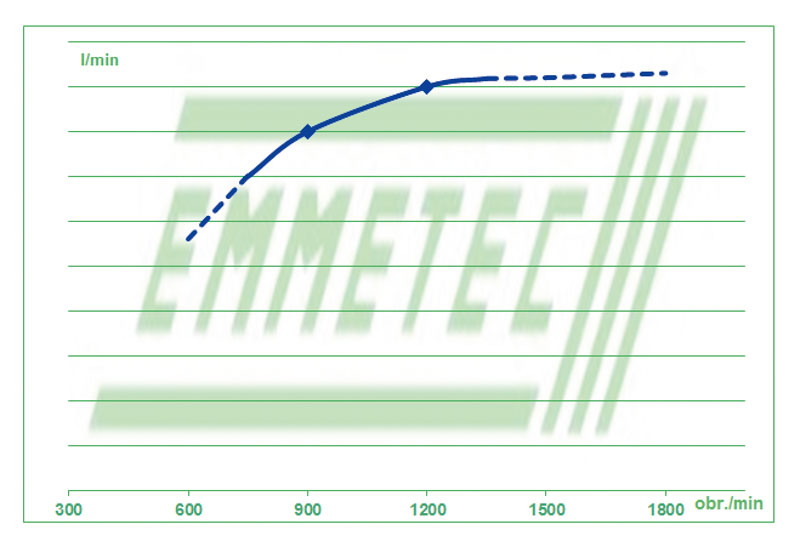

Testowanie pompy przy wyższych prędkościach obrotowych mija się z celem, ponieważ wydatek pompy łopatkowej powyżej określonej prędkości nie zmienia się (fot. 15).

Inne testy

Do stołu testowego Z-27002 można podłączyć także hydraulicznie wspomaganą przekładnię listwową zamocowaną na testerze wysiłkowym Z-16000 lub Z-16001. W ten sposób możliwe staje się testowanie całego układu wspomagania.

Kilka dodatkowych sugestii

Nigdy nie testujemy pomp, które nie były regenerowane w naszym zakładzie, bowiem istnieje ryzyko, że pompa pracowała na sucho, co spowodowało jej zatarcie, grożąc zabrudzeniem opiłkami całego obiegu. Oczywiście każdy stół wyposażony jest w przynajmniej jeden filtr, ale zawsze lepiej zabezpieczać niż leczyć...

Kilka lat temu, z uwagi na obniżkę cen nowych pomp hydraulicznych, szczególnie tych produkowanych w Chinach, utarło się fałszywe przekonanie, że naprawa pomp nie jest już opłacalnym zajęciem. Oczywiście przy podstawowych, prostych modelach w samochodach osobowych różnica między ceną nowej pompy a regenerowanej nie jest zbyt duża, ale szczególnie przy starszych SUV-ach – ich słabym punktem jest pompa, której wymiana na nową jest bardzo kosztowna. Także koszt nowej pompy z podwójnym obiegiem powoduje, że jedynie opłacalne dla użytkownika samochodu jest oddanie jej do regeneracji, oferując warsztatowi spory zarobek – znacznie większy niż wymiana klocków.

Po więcej informacji na temat stołów testowych (także używanych), narzędzi, części zamiennych oraz najnowszych technologii naprawy zapraszamy na stronę firmy EMMETEC: www.emmetec.com lub www.fapolska.pl – dystrybutora na terenie Polski.

Carlos Panzieri

konsultant techniczny

Komentarze (1)