Najczęstsze usterki tego typu przekładni objawiają się widocznymi wyciekami oleju hydraulicznego, zaniżoną skutecznością wspomagania w jednym lub obu kierunkach lub głośną pracą przekładni.

Bardzo często niesprawności mają swoje źródło w uszkodzonych osłonach przekładni. Wilgoć, która dostaje się do wnętrza, powoduje korozję listwy zębatej, co w efekcie prowadzi do braku szczelności hydraulicznej części przekładni kierowniczej. Regeneracja przekładni kierowniczej wspomaganej hydraulicznie polega przede wszystkim na przywróceniu jej pełnej szczelności i sprawności mechanicznej, co wiąże się z wymianą wszystkich uszczelnień oraz weryfikacją i w razie potrzeby wymianą zużytych podzespołów. Przedstawiamy główne etapy procesu regeneracji na przykładzie przekładni stosowanej w pojazdach grupy Volkswagen AG (m.in. VW Golf IV).

Demontaż przekładni

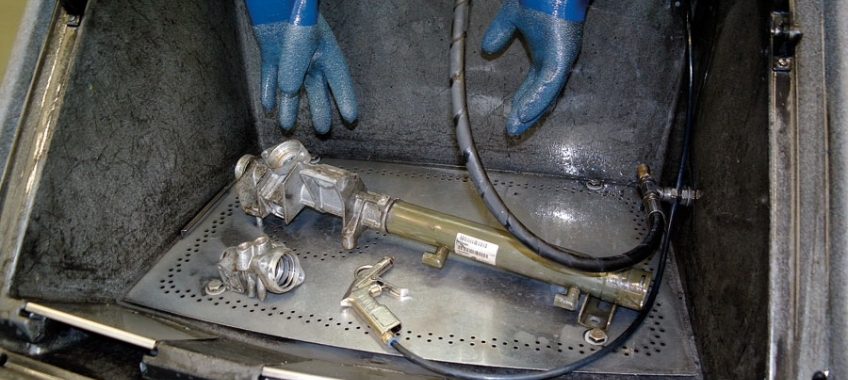

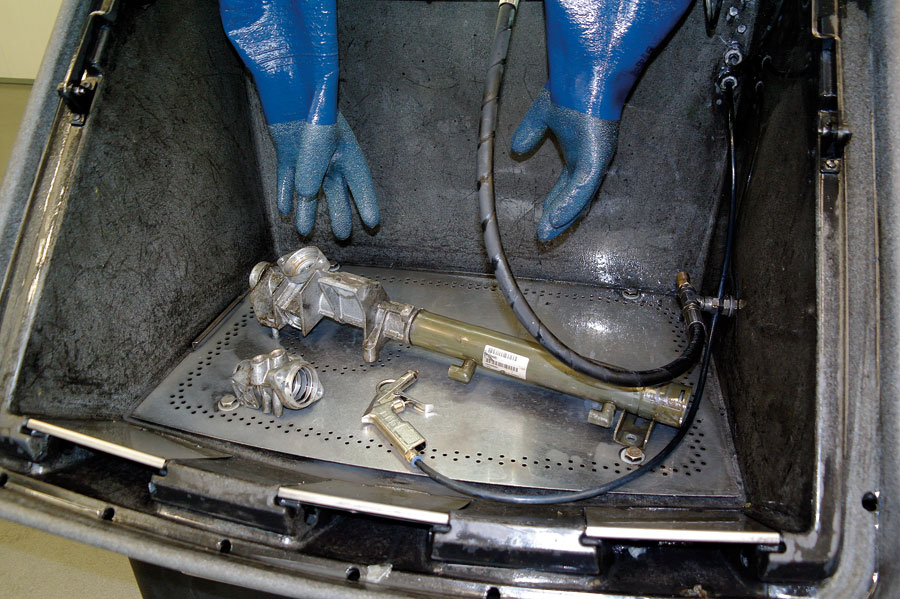

W celu dokładnej weryfikacji stanu wszystkich podzespołów przekładni kierowniczej oraz wymiany kompletu uszczelnień konieczne jest jej rozmontowanie. Niejednokrotnie wcześniej niezbędne jest wstępne oczyszczenie przekładni, szczególnie w przypadku, gdy wystąpił wyciek oleju hydraulicznego.

W pierwszej kolejności demontujemy przewody wysokiego ciśnienia, odkręcając je od przekładni i obudowy dystrybutora. Jeśli są one w znacznym stopniu uszkodzone mechanicznie (np. zgniecione, załamane), konieczna jest ich wymiana. Wszystkie drobne elementy przekładni rozdzielane są na dwie grupy – jedne są oczyszczane mechanicznie lub piaskowane, inne tylko myte w myjce chemicznej lub ultradźwiękowej.

Kolejny etap to demontaż obudowy dystrybutora (jeśli nie jest ona zintegrowana z obudową przekładni) oraz nakrętki mocującej docisk listwy zębatej. W kolejnym kroku wymontowany zostaje rozdzielacz hydrauliczny. Weryfikacji podlega stopień zużycia zębnika oraz stan hydraulicznej części rozdzielacza – niedopuszczalna jest głęboka korozja, pęknięcia, ubytki materiału i inne uszkodzenia mechaniczne.

W procesie regeneracji przekładni każdorazowo wymieniane są uszczelnienia teflonowe znajdujące się na rozdzielaczu. Po jego sprawdzeniu przystępujemy do demontażu listwy zębatej, rozpoczynając od wyciągnięcia tulei z uszczelniaczami, która „zamyka” cylinder hydrauliczny przekładni. Uszczelnienia osadzone na tulei zostaną zdemontowane, a w ich miejsce pojawią się nowe uszczelniacze. Następnie wyjmujemy docisk listwy zębatej (popularnie zwany półksiężycem), który po oczyszczeniu otrzymuje nowy ślizg z tworzywa sztucznego.

Po wymontowaniu listwy zębatej sprawdza się stopień zużycia zębów oraz stan powierzchni, która współpracuje z uszczelniaczami. Jeśli listwa jest skorodowana, jej powierzchnia ma widoczne wżery lub jest wytarta, możliwe jest jej dokładne szlifowanie. W przypadku zaawansowanej korozji czy też skrzywienia listwy, konieczna jest jej wymiana na nową. Po oczyszczeniu listwy wymienione zostają o-ring i pierścień teflonowy, który znajduje się na tłoku. W kolejnym kroku, przy pomocy specjalnego narzędzia demontuje się uszczelniacz wewnętrzny, znajdujący się w obudowie przekładni. Kontroli podlega następnie wnętrze cylindra – wszelkie uszkodzenia powierzchni dyskwalifikują obudowę z dalszej eksploatacji. Po wcześniejszym demontażu uszczelniaczy i łożyska z obudowy dystrybutora jest ona oczyszczana, a następnie oceniany jest stopień zużycia jej wewnętrznej powierzchni.

Składanie przekładni

Proces składania rozpoczyna się od osadzenia wewnętrznego uszczelniacza w obudowie przekładni. Stosuje się do tego specjalne narzędzie, dobierane względem rozmiaru uszczelniacza. Kolejnym krokiem jest montaż listwy zębatej oraz tulei zamykającej, wyposażonej w nowe uszczelniacze. W dalszej kolejności montuje się górne łożysko oraz uszczelniacze dystrybutora, w którego obudowie montuje się rozdzielacz wyposażony w nowe pierścienie uszczelniające, po czym całość przykręca się do obudowy przekładni.

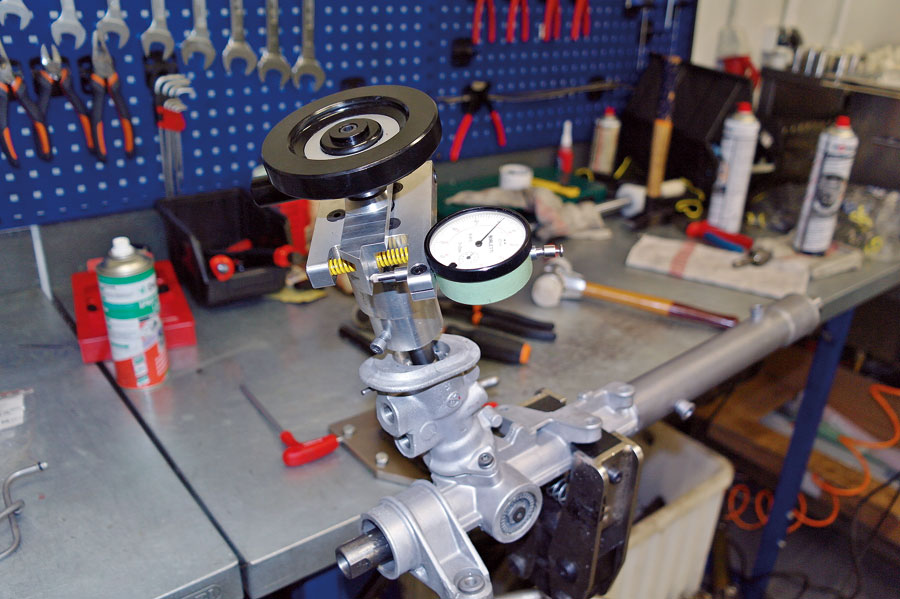

Kolejny etap to montaż docisku listwy zębatej (wyposażonego w nowy ślizg) oraz nakrętki zabezpieczającej. W tym miejscu przy pomocy specjalnego przyrządu precyzyjnie mierzy się i reguluje wartość momentu, którego przyłożenie do koła kierownicy spowoduje przesunięcie listwy zębatej. Ma to na celu ustawienie oporu przekładni tak, aby ta nie stawiała zbyt dużego lub zbyt małego oporu podczas pracy w obu kierunkach. Ostatnim etapem przed testami dynamicznymi jest montaż przewodów hydraulicznych, łączących obudowę dystrybutora z cylindrem przekładni.

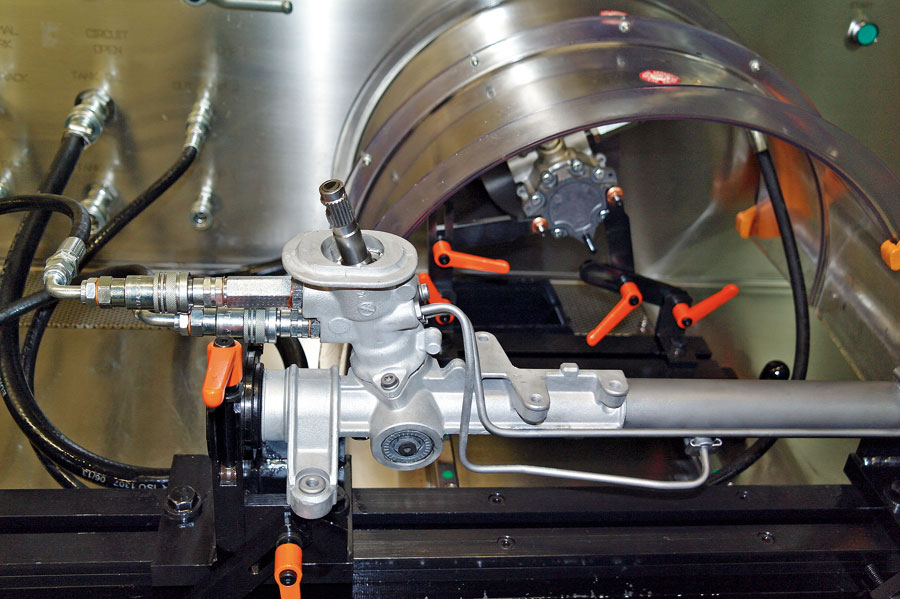

Test przekładni po regeneracji

Po zakończonym procesie regeneracji każda przekładnia przechodzi dynamiczny test na specjalnym stanowisku testowym. W jego trakcie sprawdzana jest szczelność przekładni oraz siła wspomagania podczas skrętu w obu kierunkach, przy różnych wartościach ciśnienia oleju hydraulicznego. Podczas próby urządzenie monitoruje ciśnienie i przepływ płynu hydraulicznego w czasie ruchu listwy oraz w jej środkowym i obu skrajnych położeniach. Dokładne sprawdzenie przekładni podczas pracy daje pewność jej poprawnego działania po zamontowaniu w pojeździe. Po pozytywnym wyniku testu obudowa przekładni zostaje pomalowana.

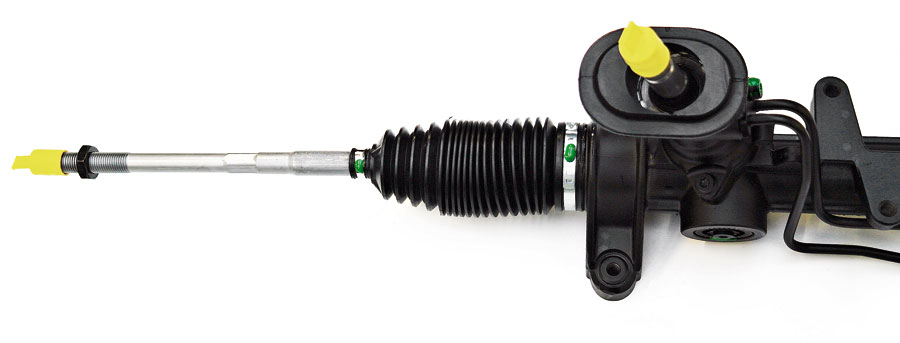

Ostatnią czynnością jest montaż nowych drążków kierowniczych i osłon przekładni (manszet). Poprawny montaż drążków i osłon odpowiedniej jakości pozwala na zachowanie pełnej szczelności przekładni, zapewniając jej długą i bezproblemową eksploatację. Nie bez znaczenia jest również fakt, że proces montażu tak przygotowanej przekładni w pojeździe jest mniej czasochłonny.

Marcin Kaszuba

Turbo Tec

Komentarze (0)