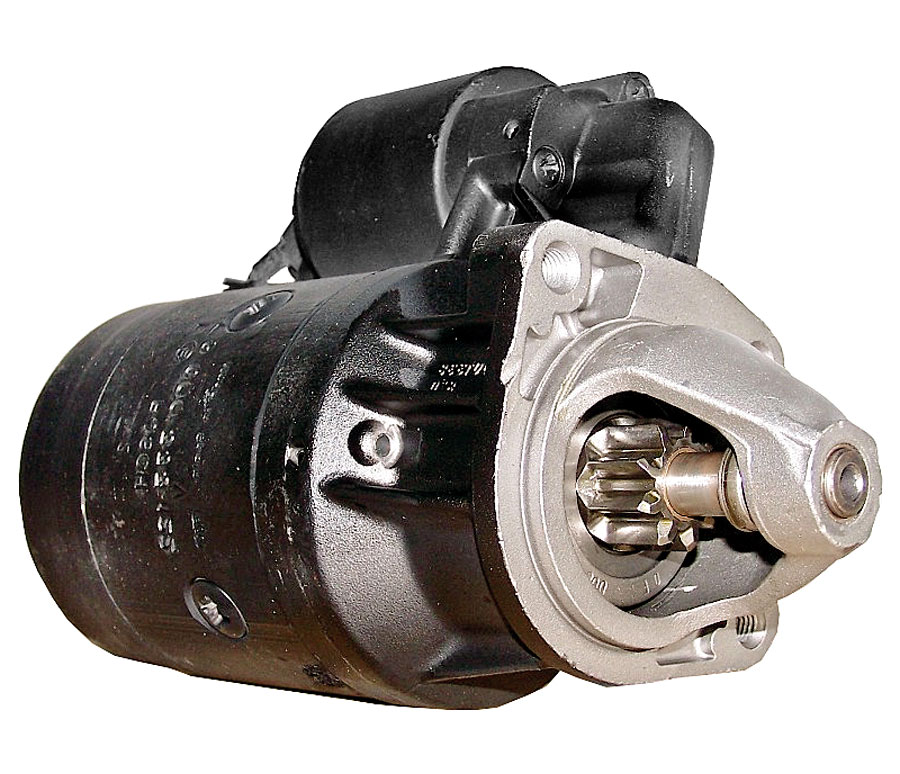

Uruchomienie spalinowego silnika samochodowego możliwe jest poprzez nadanie wałowi korbowemu wstępnej prędkości obrotowej poprzez doprowadzenie do niego energii mechanicznej z zewnątrz. Zadanie to spełnia rozrusznik elektryczny, zasilany z akumulatora, sprzęgany w trakcie rozruchu z kołem zamachowym silnika.

Konstrukcja rozrusznika obejmuje silnik elektryczny z połączonymi szeregowo uzwojeniami stojana i wirnika oraz urządzenie sprzęgające oś wirnika z kołem zamachowym silnika. Urządzenie sprzęgające obejmuje:

- przesuwne koło zębate,

- sprzęgło jednokierunkowe,

- dźwignię uruchamiającą,

- siłownik elektromagnetyczny.

Uruchomienie rozrusznika następuje poprzez zamknięcie obwodu elektrycznego siłownika elektromagnetycznego na skutek przekręcenia kluczyka w stacyjce. Dzięki zastosowaniu cewki wytworzone pole magnetyczne przesuwa rdzeń uruchamiający dźwignię powodującą przesunięcie koła zębatego na osi rozrusznika aż do momentu jego zazębienia z wieńcem zębatym koła zamachowego silnika. W chwili pełnego zazębienia następuje zamknięcie głównego obwodu elektrycznego rozrusznika, co powoduje przepływ prądu o dużym natężeniu (200-400 A) do uzwojeń wirnika, wprawiając go w ruch obrotowy dzięki wykorzystaniu wzajemnego oddziaływania pól magnetycznych. Wyłączenie zasilania rozrusznika poprzez powrotny ruch kluczyka w stacyjce powoduje zanik pola magnetycznego w cewce siłownika elektromagnetycznego, czego efektem jest powrót rdzenia pod wpływem działania sprężyny do położenia, w którym następuje rozłączenie obwodu głównego rozrusznika i ruch powrotny dźwigni odłączającej koło zębate od wieńca zębatego na kole zamachowym.

Rozrusznik w trakcie eksploatacji pojazdu powinien być poddawany przeglądowi i obsłudze co ok. 30 tys. kilometrów przebiegu. Obsługa powinna obejmować sprawdzenie stanu szczotek i komutatora oraz przesmarowanie olejem wielowypustu osi wirnika.

Najczęstszymi usterkami rozrusznika są:

- uszkodzenie lub nadmierne zużycie szczotek,

- uszkodzenie uzwojenia elektromagnesu włączającego,

- przepalenie uzwojeń stojana lub wirnika oraz izolacji,

- zanieczyszczenie styków elektromagnesu włączającego,

- uszkodzenie sprzęgła jednokierunkowego,

- zużycie łożysk ślizgowych wirnika lub koła zębatego.

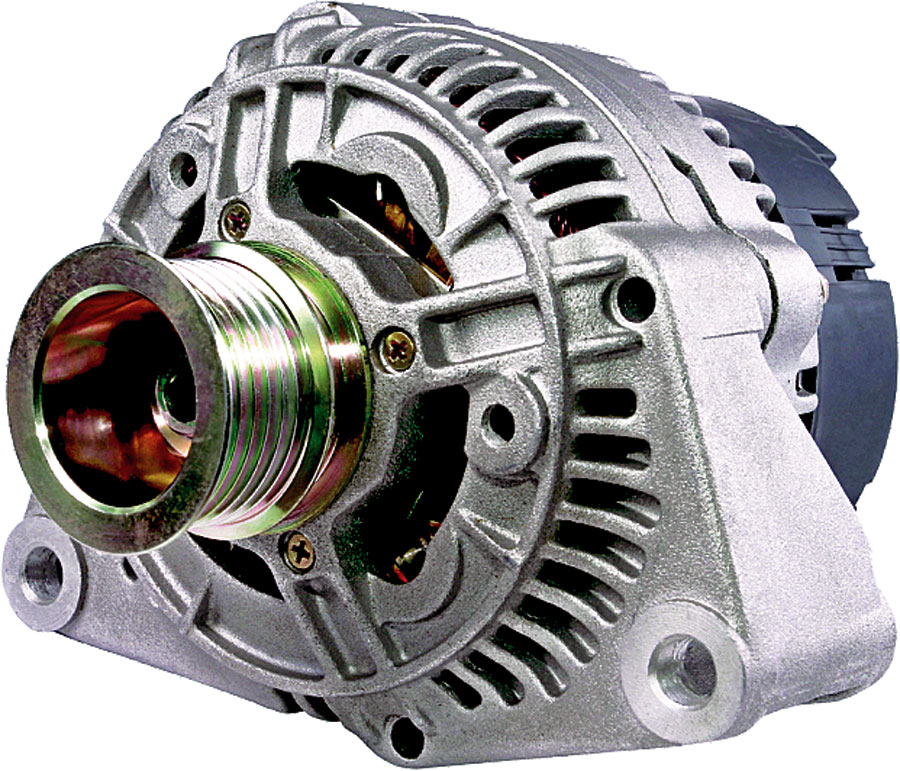

Poza rozrusznikiem drugim niezbędnym elementem osprzętu silnika jest alternator. Jest to prądnica przemiennego prądu trójfazowego, czyli urządzenie wytwarzające siłę elektromagnetyczną o przebiegu sinusoidalnie zmiennym. Do otrzymania napięcia stałego, niezbędnego do zasilania instalacji elektrycznej pojazdu w alternatorze, stosowany jest odpowiedni układ prostowniczy. Alternator jest konieczny do przetwarzania energii mechanicznej pobieranej z wału korbowego silnika na energię elektryczną w celu zasilania wszystkich urządzeń elektrycznych (odbiorników prądu) oraz zapewnienia należytego ładowania akumulatora.

Podstawowymi elementami alternatora są: stojan, wirnik, mostek prostowniczy, regulator ze szczotkami, obudowa, koło pasowe, wentylator. W skład wirnika alternatora wchodzą:

- stalowy wałek wirnika z czopami do osadzenia łożysk,

- uzwojenie wzbudzenia nawinięte na tulei izolacyjnej z tworzywa sztucznego,

- nabiegunniki,

- łożyska kulkowe lub igiełkowe,

- pierścienie ślizgowe połączone z końcami uzwojenia wzbudzenia.

W obudowie, po stronie koła pasowego usytuowany jest pierścieniowy elektromagnes z uzwojeniami stojana. W drugiej części obudowy osadzony jest zespół elementów tworzących mostek prostowniczy.

W trakcie normalnej eksploatacji pojazdu zarówno rozrusznik, jak i alternator ulegają z czasem tzw. wyeksploatowaniu, prowadzącemu w konsekwencji do uszkodzenia. Na skrócenie okresu trwałości wpływ mają zarówno niedbalstwo użytkowników w przestrzeganiu zasad eksploatacji, jak i zły stan techniczny silnika oraz akumulatora.

Obecnie usuwanie usterek w funkcjonowaniu poszczególnych mechanizmów, podzespołów czy konkretnych elementów pojazdów samochodowych sprowadza się niemal wyłącznie do zastępowania elementów uszkodzonych lub zużytych innymi i w pełni sprawnymi. Przy obsłudze pojazdów samochodowych należy dość wyraźnie rozgraniczyć pojęcie naprawy i regeneracji. Typowa naprawa polega na działaniach mających na celu usunięcie konkretnej usterki przez wymianę uszkodzonej części (podzespołu) bez całkowitego demontażu zespołu. Naprawa nie gwarantuje jednak bezawaryjnej pracy zespołu, gdyż jego pozostałe elementy nie podlegają sprawdzeniu pod kątem zużycia.

Regeneracja jest działaniem znacznie ważniejszym niż naprawa, polegającym na wymianie uszkodzonego elementu zespołu. Regeneracja jest kompleksowym działaniem mającym na celu przywrócenie właściwości użytkowych wszystkim częściom naprawianego zespołu. Obejmuje nadanie poszczególnym podzespołom pierwotnych kształtów i parametrów technicznych, gwarantujących ich bezawaryjną pracę.

Zregenerowany zespół nie może odbiegać od nowego o tym samym przeznaczeniu zarówno wytrzymałością mechaniczną, odpornością na zużycie, jak również dokładnością obróbki. Elementy i zespoły regenerowane muszą być wykonywane z użyciem tych samych materiałów i technologii, jak w przypadku produkcji fabrycznie nowych części.

Regeneracja rozrusznika i alternatora obejmuje zakres czynności zarówno montażowych, jak i przemysłowych (obróbczych i technologicznych). W przypadku czynności montażowych zużyte, niesprawne lub uszkodzone elementy wymienia się na nowe. Czynności przemysłowe natomiast obejmują uzupełnienie ubytków materiałowych, obróbkę cieplną, skrawającą itp. Proces regeneracji rozruszników i alternatorów to poza etapem diagnostyczno-naprawczym również prowadzony na dużą skalę proces organizacyjno-logistyczny, polegający na pozyskiwaniu i wstępnej selekcji urządzeń zużytych, nadających się do regeneracji, określanych jako tzw. rdzenie.

Uszkodzone rozruszniki i alternatory wymontowywane z pojazdów zastępowane są produktami zregenerowanymi. Firmy dokonujące regeneracji rozruszników i alternatorów zapewniają poprawne i bezawaryjne ich funkcjonowanie w ustalonym okresie, określanym czasem eksploatacji lub przebiegiem pojazdu.

Regeneracja polega na całkowitym demontażu zespołu (rozrusznika, alternatora), myciu i czyszczeniu części, regeneracji elementów oraz ponownym montażu elementów. W trakcie regeneracji części elektryczne poddawane są odpowiednim badaniom elektrycznym. Dotyczy to regulatorów, stojanów, cewek i wirników. Każdorazowo na nowe wymienia się tulejki samosmarne, łożyska, szczotki, uszczelniacze, podkładki izolacyjne, sprężyny, wałki zespołów sprzęgających oraz śruby stykowe.

Proces regeneracji rozruszników i alternatorów składa się z następujących etapów:

- demontażu,

- mycia i czyszczenia,

- piaskowania,

- regeneracji elementów,

- montażu,

- testowania.

Części i podzespoły zakwalifikowane w procesie weryfikacji po demontażu jako nadające się do dalszego wykorzystania w procesie regeneracji są myte w myjkach z zastosowaniem odpowiednich środków chemicznych w myjniach tunelowych, co umożliwia wstępne usunięcie większych zabrudzeń w postaci pyłu i oleju, a następnie suszone w suszarkach inżektorowych i wibracyjnych. Obudowy aluminiowe czyszczone są pneumatycznie. Części elektryczne suszone są w suszarkach i czyszczone w oczyszczarkach z użyciem odpowiedniego granulatu (aluminium, staliwa, drobne szklane kuleczki). W kolejnym etapie części są piaskowane ręcznie lub w sposób automatyczny. Regeneracji podlegają:

- pierścienie,

- komutatory,

- stojany,

- wirniki (poprzez ich wyważenie).

W trakcie procesu regeneracji stosowane są czynności polegające na:

- napawaniu czopów wałków w osłonie gazów obojętnych,

- tulejowaniu otworów za pomocą pierścieni tolerancyjnych,

- spawaniu pęknięć części aluminiowych i żeliwnych w osłonie argonu,

- przezwajaniu uzwojeń wirników tworników, stojanów, cewek.

Po zakończeniu procesu regeneracji produkty są badane i testowane z wykorzystaniem wyspecjalizowanych stołów probierczych. Testom sprawdzającym poddawane są:

- regulatory,

- układy prostownicze,

- wyłączniki,

- wirniki,

- stojany.

Zregenerowane produkty poddawane są końcowym testom technicznym oraz wytrzymałościowym, polegającym na:

- badaniu obrotów początku ładowania, napięcia regulacji, wydajności prądowej oraz obrotów od wzbudzenia w przypadku alternatorów,

- badaniu prądu biegu jałowego, mocy wyjściowej, spadku napięcia na stykach wyłącznika, prądu wciągania i podtrzymania wyłącznika elektromagnetycznego w przypadku rozruszników.

mgr Andrzej Kowalewski

Komentarze (0)