– Jesteśmy znani na arenie międzynarodowej jako lider w produkcji półosi napędowych, przegubów, układów kierowniczych, pomp EPS oraz systemów wspomagania kierownicy do samochodów produkowanych w Europie i Azji – opowiadają przedstawiciele firmy General Ri

Włoska firma General Ricambi od ponad 30 lat produkuje i dystrybuuje części do samochodów. – Jesteśmy znani na arenie międzynarodowej jako lider w produkcji półosi napędowych, przegubów, układów kierowniczych, pomp EPS oraz systemów wspomagania kierownicy do samochodów produkowanych w Europie i Azji – opowiadają przedstawiciele firmy.

W zakładzie produkcyjnym o powierzchni 30 000 metrów kwadratowych zlokalizowanym w pobliżu Mediolanu pracuje 150 wykwalifikowanych specjalistów wspieranych przez zaawansowane technologie najnowszych urządzeń. – To pozwala nam zajmować wysoką pozycję zarówno w sektorze pierwszego montażu, jak i na rynku niezależnym – podkreśla General Ricambi. Dystrybucja produktów odbywa się przez siedem filii zlokalizowanych we Włoszech i dwie kolejne w Hiszpanii. Firma deklaruje, że jest w stanie obsłużyć siedemdziesiąt krajów na świecie, a dzieje się tak dzięki sieci lokalnych dystrybutorów. – Szybko i skutecznie zaspokajamy rynek, który staje się coraz bardziej wymagający – mówią.

Jedną z ważnych dla General Ricambi zasad jest ochrona środowiska, dlatego linie produkcyjne firmy wykorzystują energię dostarczaną przez instalacje fotowoltaiczne. W celu zmniejszenia zanieczyszczenia stosowane są opakowania przyjazne dla środowiska i zaawansowany system uzdatniania wody. – Sektor części zamiennych postrzegamy w nowy sposób: maksymalna wydajność i szacunek dla środowiska – podkreślają włodarze firmy.

General Ricambi spełnia standardy UNI EN ISO 9001: 2008 dla projektowania, produkcji, rekonstrukcji i kontroli części zamiennych, takich jak półosie i przeguby. Spełnia też standardy kontroli jakości układów wspomagania, pomp wspomagania, przekładni kierowniczych, elektrycznych układów wspomagania kierownicy (EPS) i zacisków hamulcowych dla branży motoryzacyjnej.

Interesujące techniczne aspekty dotyczące półosi

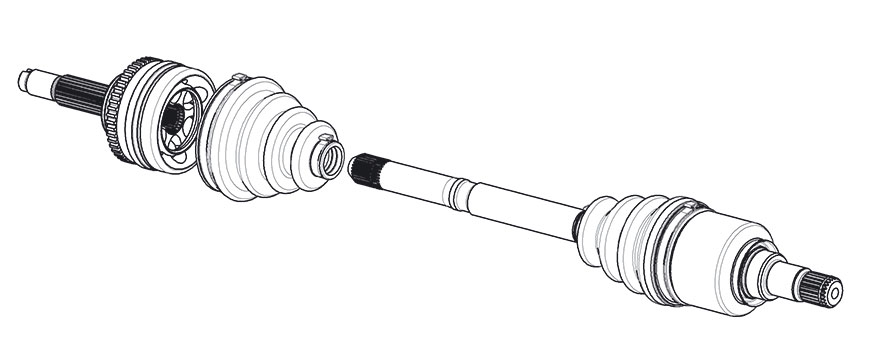

Wał napędowy to system, który przenosi moment napędowy z silnika na piasty kół pojazdu. To ważny element – musi zapewniać mobilność i kontrolę nad kołem. Na system składają się trzy główne części:

- wewnętrzny przegub homokinetyczny – element półosi pracujący w ruchu. Tutaj równoważą się różnice powstające podczas jazdy (wał rozciąga się lub kurczy);

- wał łączący – w tym miejscu stosowano nawet w pełni stalowe wałki, ale w nowoczesnych konstrukcjach podwozi można znaleźć bardziej wyrafinowane konstrukcje, takie jak puste stalowe wałki. Podjęto nawet próby zastąpienia stali innymi materiałami, takimi jak węgiel czy kevlar (włókno aramidowe, jeden z najmocniejszych materiałów świata). Główną przyczyną tych innowacji jest chęć zmniejszenia ciężaru wału napędowego i utrzymania jego wytrzymałości – niższa waga pojazdu to mniejsza strata mocy i lepsze właściwości jezdne;

- zewnętrzny przegub homokinetyczny – w przeciwieństwie do wewnętrznego jest sztywny, w związku z tym jako cały element pracuje w ruchu. Warto dodać, że nie wszystkie zewnętrzne przeguby są technologicznie takie same. Główną różnicą jest zasięg ich możliwego kąta wychylenia osi (dopasowania). Większość przegubów wygląda bardzo podobnie, jeśli nie tak samo, różnice ukryte są w wewnętrznej strukturze, ponieważ pozwalają na różne kąty wychylenia (do 52°). Uogólniając, zewnętrzne przeguby na tylnych osiach mają mniejsze kąty robocze i dlatego mają znacznie niższą prędkość kątową. Oprócz tradycyjnych 6 kul przekazujących, w ostatnich latach powstały nowe typy z 8 kulami wewnętrznymi.

Wał napędowy to system, który przenosi moment napędowy z silnika na piasty kół pojazdu. Składają się nań trzy główne części: wewnętrzny przegub homokinetyczny, wał łączący, zewnętrzny przegub homokinetyczny

Wał napędowy to system, który przenosi moment napędowy z silnika na piasty kół pojazdu. Składają się nań trzy główne części: wewnętrzny przegub homokinetyczny, wał łączący, zewnętrzny przegub homokinetyczny

Rekonstrukcja starych półosi

General Ricambi podkreśla, że mowa tu o całkowitej rekonstrukcji półosi, a nie o jej regeneracji lub – co gorsza – naprawie, ponieważ ta procedura jest niestety powszechnie znana.

Dlatego wszystkie komponenty muszą spełniać identyczne kryteria trwałości i właściwości materiału jak nowe części. Zachowując jednakową jakość, są one dostępne dla klienta w znacznie niższych cenach. Co powszechnie wiadomo, rekonstrukcja starych części ma też niemałe znaczenie dla ochrony środowiska.

Na rekonstrukcję składają się trzy podstawowe kroki:

Pierwszy: odbiór i sortowanie – etap odbioru półosi przeznaczonych do rekonstrukcji jest kluczowy. Eksperci oceniają je pod względem przydatności do dalszego przetwarzania. Identyfikacja każdej części jest w większości przypadków najtrudniejsza ze względu na silne zanieczyszczenia i duże zużycie. Po podstawowym sortowaniu półosie są wysyłane do demontażu i czyszczenia każdej pojedynczej części. Podczas demontażu jest już jasne, które komponenty muszą zostać zlikwidowane. Pozostałe są czyszczone, testowane, oznaczane. Trafiają do magazynu, aby były gotowe do następnego etapu przetwarzania.

Drugi: montaż. Trafiają tu oczywiście tylko wyselekcjonowane elementy. Podstawową rzeczą przy montażu jest wymiar osi i rodzaje wyposażenia. Najważniejszą cechą łańcucha montażowego jest wewnętrzne oprogramowanie linii produkcyjnej, które pozwala w łatwy sposób pobrać z magazynu wszystkie potrzebne komponenty bez popełnienia błędów (osi, przegubów i gum) oraz wysłać je do linii produkcyjnej z precyzyjnymi etykietami identyfikującymi. Produkcja niektórych nowoczesnych półosi napędowych nie byłaby możliwa bez użycia własnych maszyn CNC, specjalnych frezarek, technologii zgrzewania tarciowego lub zaawansowanych procesów obróbki cieplnej. W tym miejscu warto podkreślić zalety zrobotyzowanej, automatycznej linii produkcyjnej. Dzięki tej inwestycji General Ricambi stał się firmą niezależną od „starego nietypowego stylu produkcji osi”. Oś jest nowa i nie jest naprawiana, cięta ani łączona. Można wytworzyć pożądany wał o dowolnej długości i wymiarze bez potrzeby czekania na starą część do późniejszej przebudowy, co jest powodem większości problemów z dostawą i dostępnością towarów w tradycyjnym procesie regeneracji.

Trzeci: malowanie i kontrola. Przed ostatecznym malowaniem wszystkie części są czyszczone, a zrekonstruowane półosie poddawane szczegółowej kontroli. Pracownicy sprawdzają m.in. czy są wyposażone w odpowiednie złącza i wały. Następnie półosie są przenoszone do lakierni, gdzie farba i ostateczny specjalny lakier ochronny (antykorozyjny) są na nie stopniowo nakładane. To ostatni etap produkcji półosi napędowych, po tej fazie nie ma dalszych modyfikacji przedmiotu. Stąd produkt trafia do szczegółowej kontroli końcowej. Ten krok jest wykonywany przez najlepszych specjalistów firmy, co daje gwarancję pełnego bezpieczeństwa.

Asortyment i dostawy

Dzięki starannemu zarządzaniu zapasami, ciągłemu doskonaleniu kwalifikacji pracowników i unikalnym maszynom firma GR osiągnęła wysoką wydajność i elastyczność rekonstrukcji. Program produkcyjny obejmuje wszystkie aplikacje europejskie, amerykańskie i azjatyckie, które są stale uaktualniane. Na przykład na początku 2018 r. pojawił się dodatek do katalogu GR, który został zaktualizowany o ponad 200 nowych pozycji. Właśnie dzięki nowym komponentom linia produkcyjna General Ricambi nie jest w znaczący sposób uzależniona od dostępności starych części, co daje jej istotną przewagę nad konkurencją. Szeroki wybór produktów i dostawy na czas to, zdaniem przedstawicieli firmy, kolejne argumenty przemawiające na korzyść marki GR.

Więcej materiałów o produktach, a także filmy można znaleźć na stronie www.generalricambi.it

Komentarze (0)