Każdy pojazd samochodowy napędzany jednostką spalinową musi posiadać sprzęgło umożliwiające okresowe rozłączanie napędu pomiędzy silnikiem a skrzynią biegów.

Jeśli auto wyposażone jest w manualną skrzynię, to najczęściej jest to jednotarczowe sprzęgło suche. Składa się ono z tarczy z okładzinami ciernymi, tarczy dociskowej oraz układu rozłączającego. W tarczy dociskowej (zwanej popularnie dociskiem) zabudowany jest układ sprężysty, umożliwiający jej dociśnięcie do koła zamachowego i przeniesienie momentu obrotowego. Obecnie jako element docisku stosuje się najczęściej tzw. sprężynę talerzową („słoneczko”). Do jej rozpowszechnienia przyczyniła się specyficzna charakterystyka. Siła potrzebna do odkształcenia takiej sprężyny początkowo narasta, by później wyraźnie zmaleć. W porównaniu ze stosowanymi wcześniej sprężynami śrubowym pozwoliło to znacznie zredukować siłę nacisku na pedał sprzęgła, a tym samym zwiększyć komfort. Maksymalny moment obrotowy, jaki może przenieść dane sprzęgło, zależy od średnicy sprzęgła i siły tarcia. Ta z kolei wywoływana jest poprzez sprężynę talerzową oraz jest zależna od współczynnika tarcia między powierzchniami ciernymi: powierzchnią koła zamachowego, okładzinami tarczy sprzęgła oraz pierścieniem dociskowym docisku sprzęgła. Aby więc sprostać coraz większym momentom obrotowym, trzeba albo zwiększyć średnicę sprzęgła (co spowoduje wzrost masy i miejsca potrzebnego do zabudowy), albo siłę docisku.

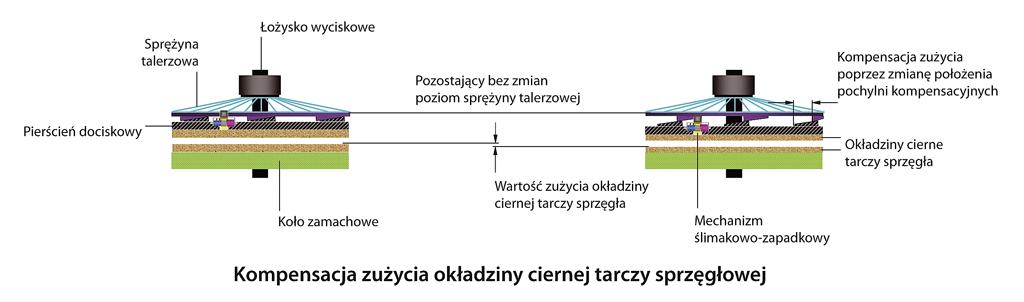

Z charakterystyki pracy sprężyny talerzowej wynika też, że w miarę zużywania się okładzin tarczy sprzęgłowej maleje siła docisku, a wraz z nią zdolność sprzęgła do przenoszenia momentu obrotowego. Trzeba więc tak ją zaprojektować, aby po częściowym zużyciu nadal była w stanie przenieść założone wielkości.

Innym skutkiem zużywania się okładzin tarczy i wynikającą z tego zmianą punktu pracy sprężyny talerzowej jest wzrost siły potrzebnej do rozłączenia sprzęgła.

Wszystkie te niedogodności mogą zostać wyeliminowane przez zastosowanie docisku samonastawnego. Na masową skalę zaczęto go stosować pod koniec XX wieku. Jednym z jego producentów jest firma Valeo, która stosuje technologię S.A.T. (Self Adjusting Technology).

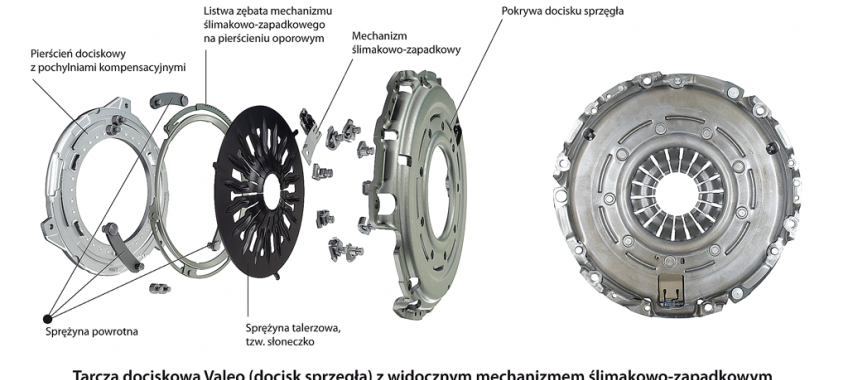

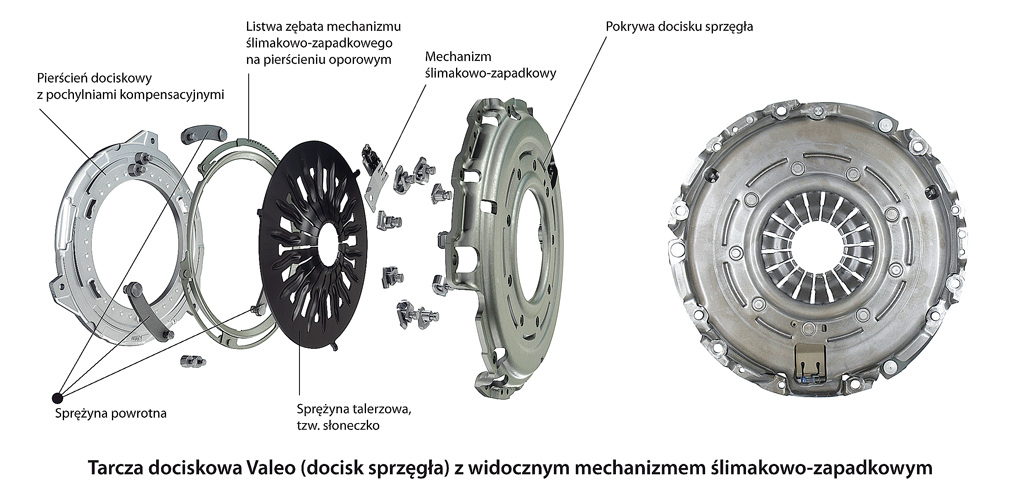

Zastosowany w tym rozwiązaniu specjalny układ ślimakowo-zapadkowy przesuwa pierścień dociskowy w stronę tarczy w miarę jej zużywania. Wraz ze zużywaniem się okładzin ciernych zwiększa się skok sprężyny talerzowej docisku sprzęgła. Ten zwiększony skok jest „wykrywany” przez sprężynę detekcyjną mechanizmu, powodując przeskok o jeden stopień zapadki i obrót przekładni ślimakowej, która z kolei powoduje obrót pierścienia dociskowego (zintegrowanego z pierścieniem oporowym, na którym znajduje się listwa zębata przekładni ślimakowej) wokół osi, a w efekcie przemieszczenie pochylni kompensacyjnych i przybliżenie pierścienia dociskowego do tarczy sprzęgła o wartość zużycia okładziny.

Sprężyna talerzowa pracuje zatem cały czas w tym samym punkcie względem powierzchni tarczy sprzęgła, jak w przypadku nowej tarczy. Zapewnia to stałą i stosunkowo niewielką siłę potrzebną do rozłączenia sprzęgła oraz jednakową niezmienną zdolność do przenoszenia założonego momentu obrotowego.

Zalety te umożliwiają uproszczenie budowy całego układu i możliwość zastosowania sprzęgła o mniejszej średnicy. Z kolei dla właścicieli samochodów zmniejsza się częstotliwość wizyt w warsztacie i znacząco poprawia komfort jazdy. Niewątpliwie dodatkową zaletą rozwiązania S.A.T. stosowanego przez Valeo jest możliwość przywrócenia („zresetowania”) docisku sprzęgła do jego nominalnego nastawienia po jego demontażu. Jest to niezwykle pomocne oraz obniżające koszty naprawy w sytuacji, gdy zużyciu uległa tylko tarcza, którą należy wymienić na nową, a sam docisk nie wykazuje zużycia i możliwe jest jego ponowne użycie.

Należy jednak pamiętać, że docisk samonastawny nie zabezpiecza sprzęgła przed uszkodzeniem w wyniku niewłaściwej eksploatacji (np. spalenia okładzin). Sam układ kompensujący działa też w pewnych granicach i osiągnięcie przez okładziny minimalnej grubości oznacza konieczność wymiany sprzęgła.

W praktyce prawidłowo eksploatowany pojazd wyposażony w to rozwiązanie powinien osiągnąć przebiegi rzędu kilkuset tysięcy kilometrów, co w wielu przypadkach oznacza cały okres „życia” samochodu.

Komentarze (0)