Jedną z metod diagnostyki powszechnie stosowanych w motoryzacji jest metoda podstawiania elementów. Jeżeli nie mamy w stu procentach pewności o uszkodzeniu danej części, to montując dany element i przeprowadzając próby działania, uzyskujemy potwierdzenie lub zaprzeczenie odnośnie naszego podejrzenia o niesprawność.

Metoda ta jest chętnie stosowana przez diagnostów dlatego, że jest bardzo skuteczna – o ile dobrze się ją wykona. Trzeba spełnić kilka podstawowych reguł, być czujnym na wszelkie zmiany w wartościach parametrów, a metoda przyniesie pożądane efekty. Spróbujmy przyjrzeć się zebranym tutaj przypadkom, aby nie popełniać niżej opisanych błędów.

1. Po podstawieniu danego elementu przestajemy obserwować wartości parametrów bieżących, a opieramy się wyłączenie na wrażeniach takich, jak: dźwięk, sprawność mechaniczna, subiektywna ocena wydajności i mocy.

Załóżmy, że podejrzanym elementem jest przepływomierz. Montujemy drugi, wprowadzamy silnik na wyższe obroty i wykonujemy jazdę próbną. Obserwujemy wskaźnik usterki silnika (MIL) i zazwyczaj, jeśli nie zapali się lampka sygnalizująca usterkę, odkładamy skaner diagnostyczny i uważamy sprawę wykrycia usterki za zakończoną. W wielu przypadkach tak rzeczywiście może być i nasze podejrzenia okażą się sukcesem. Ale też może być tak, że po wymianie przepływomierza na nowy samochód następnego dnia wróci do nas – dlatego że badania przerwaliśmy w połowie. Nie sprawdziliśmy, jakie wartości wskazuje nowy przepływomierz, jak zachowuje się zawór EGR, którego sterowanie zależy właśnie od wskazań czujnika przepływu powietrza. Poprzestaliśmy na ocenie subiektywnej, porzucając pomiary dające ocenę obiektywną. Wartości parametrów bieżących, czyli konkretne liczby, są najbardziej miarodajne dla dobrego fachowca. Dlatego powinniśmy je znać, mieć swoje notatki i korzystać z encyklopedii, takich jak na przykład Autodata. Musimy być świadomymi tego, że w warsztacie nie jesteśmy w stanie sprawdzić wszystkiego, bo nie możemy stworzyć takich samych warunków pracy, jakie są podczas normalnej eksploatacji. A więc w tych warunkach, jakie mamy do badania, czyli w warsztacie, musimy sprawdzić wszystko, co jest możliwe do zbadania.

2. Po wymianie elementu i zadziałaniu danego układu przestajemy dalej badać. Przecież ten sukces może okazać się tylko chwilowy, a my nie powinniśmy kończyć pracy, zanim nie sprawdzimy wszystkiego!

Częstym przypadkiem są niedziałające zamki w drzwiach. Po sprawdzeniu wiązki przewodów decydujemy się na wymontowanie zamka i włożenie nowego (najczęściej używanego). Jeżeli kilka razy udało nam się samochód zamknąć i otworzyć, a wszystkie zamki działały prawidłowo, to sprawę uważamy za zakończoną. Samochód po kilku dniach wraca do nas z tą samą usterką.

Błąd polega na tym, że poza psującymi się zamkami jest jeszcze kilka innych przyczyn tego rodzaju niesprawności. Na przykład psujący się moduł komfortu lub inne centralne sterowniki odpowiedzialne za działanie zamka centralnego.

Następną częstą przyczyną jest instalacja elektryczna, niekoniecznie w przejściu między drzwiami a karoserią, ale na przykład pod fotelami, w progach lub w miejscach, gdzie rozgałęziają się przewody do poszczególnych drzwi, a nawet w tak typowych i znanych z częstych uszkodzeń miejsc, jak w klapie bagażnika. Pomimo sukcesu powinniśmy sprawdzić do końca dany układ funkcjonalny, poświęcając swój czas. Oddając samochód, w którym wszystko jest sprawdzone, jesteśmy pewni usługi, a więc śmiało możemy trzymać się ustalonej ceny i być pewnym, że klient z tą usterką nie wróci.

3. Klient przyjeżdża do nas i jest pewny, że ma uszkodzony dany element. My mamy poszukiwaną część, podstawimy do samochodu i wszystko pracuje prawidłowo. Ale zanim weźmiemy zapłatę, sprawdźmy, czy rzeczywiście klient miał rację.

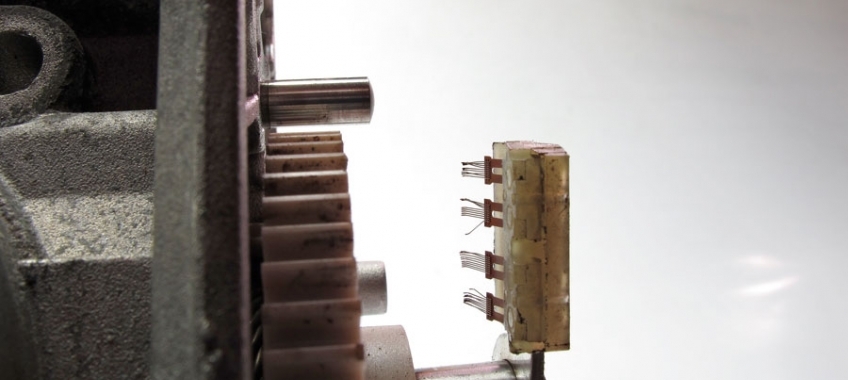

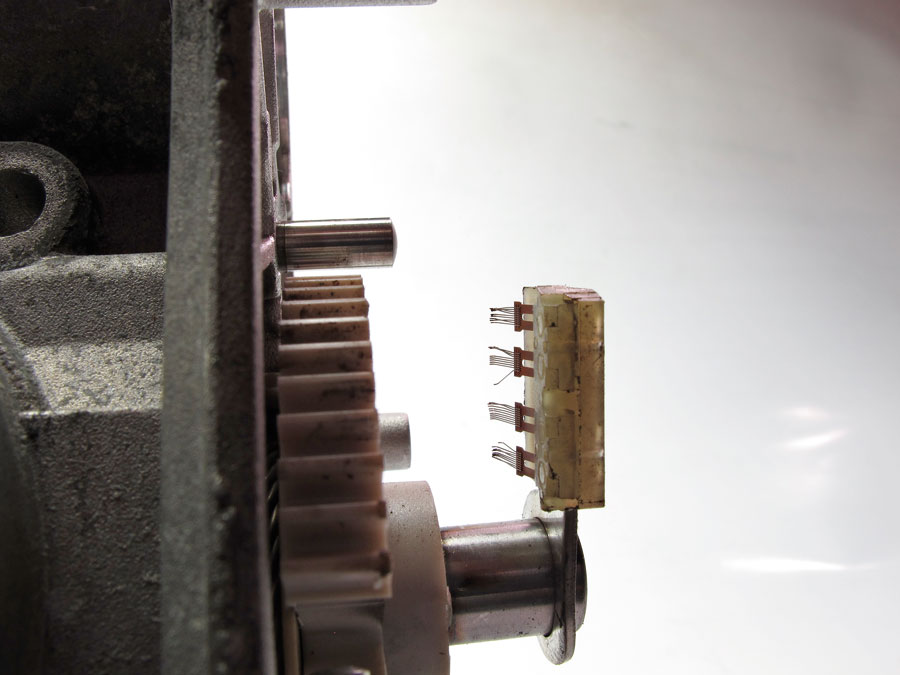

Przykładem może być układ wentylacji i ogrzewania. Klient poszukuje siłownika przestawiającego klapę ciepłe-zimne powietrze. Wymontowujemy z samochodu oryginalną, podejrzaną o niesprawność i montujemy naszą. Wszystko zaczyna dobrze funkcjonować, co przecież wcale nie oznacza końca pracy. Powinniśmy sprawdzić skanerem błędy i przeprowadzić test elementów wykonawczych. Może potrzebna jest jeszcze adaptacja siłownika polegająca na tym, że sterownik zapamięta sobie położenia skrajne klapy. Powinniśmy także sprawdzić stan wszystkich wtyczek elektrycznych, ponieważ są one najczęstszą przyczyną niesprawności. Następny temat to sam panel klimatyzacji. Częstą usterką są wytłuczone piny przylutowane do płytki. Kolejna sprawa to czujniki temperatury wewnętrznej. Zazwyczaj przy czujniku montowany jest mały wentylatorek. Na nim i na samym czujniku gromadzi się tłusty kurz, uniemożliwiając właściwy pomiar temperatury. W większości przypadków wystarczy to wszystko oczyścić i wymyć. Czasami trzeba wymienić sam wiatraczek, ponieważ gdy przestaje pracować, to temperatura odczytywana przez sterownik jest na tyle zafałszowana, że cały system ogrzewania pracuje źle.

Każdy z nas zdaje sobie sprawę, że dzięki tak dokładnie przeprowadzonym badaniom odkryjemy prawie wszystkie usterki – „prawie”, bo przecież są usterki, które mogą się nagle pojawić i szybko zniknąć, na przykład źle funkcjonujący zawór wody. Może się czasami zacinać. Dlatego powinniśmy dodatkowo wszystko posprawdzać przy różnych temperaturach płynu chłodzącego. Na pierwszy rzut oka wszystkie te dodatkowe sprawdzania wymagają dużej ilości czasu, jednak z drugiej strony, znając miejsce zabudowy poszczególnych elementów i mając trochę doświadczenia z danym modelem samochodu, wiele czynności wykonamy automatycznie, a samochód wyjedzie od nas w pełni sprawny, co na pewno przełoży się na wyższą gratyfikację finansową.

Wnioski są takie, że podstawienie nowej części nie zwalnia nas z dalszych pomiarów. Trzeba wykonać badania do końca, prowokując różne zachowania układów i całego samochodu. Poza tym musimy sprawdzić zachowanie się programów adaptacyjnych (jeżeli chodzi o sterowanie silnikiem), a w innych przypadkach skontrolować wszystkie inne układy towarzyszące w pracy. Na przykład w przypadku zamka centralnego musimy skontrolować pracę alarmu i to na możliwie wszystkie sposoby.

Obserwując zachowanie się kolegów w warsztacie, daje się zauważyć, że dobry diagnosta nie przerywa swojej pracy po pierwszym sukcesie, ale bada dalej. Kontroluje inne elementy mogące mieć wpływ na pracę, sprawdza wartości, jakie podaje skaner, sam mierzy napięcia i porównuje wyniki z pomiarami sprzed wymiany elementów. Takie działania pozwalają na wykonanie pracy bez niespodzianek, bez rozczarowań, które mogą nas spotkać następnego dnia.

Stanisław Mikołaj Słupski

Komentarze (0)