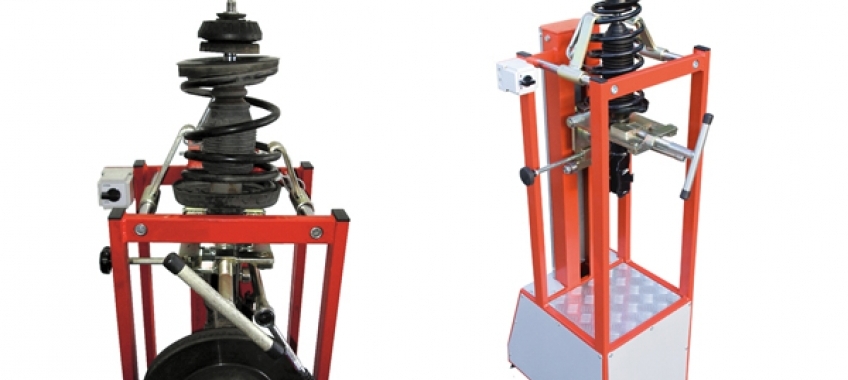

Rozwiązanie opracowane, opatentowane i ostatnio wdrożone do seryjnej produkcji przez firmę Nagengast jest wolne od tych wszystkich wad. Ma bowiem lekką, choć stacjonarną konstrukcję i napęd elektryczny, co eliminuje wysiłek fizyczny mechanika i pozwala mu pracować w bezpiecznym oddaleniu od ściskanej sprężyny. Przestrzenna rama nośna tego urządzenia ma formę prostopadłościennej klatki spawanej ze stalowych profili. W jej dolnej części, osłoniętej blaszaną obudową, mieści się silnik i stała przekładnia przekazująca napęd na pionową śrubę obracającą się wewnątrz prowadnicy usytuowanej pośrodku jednej z szerszych ścian klatki. Śruba współpracuje z nakrętką wymuszającą przemieszczanie się po prowadnicy w górę lub w dół nastawnego imaka.

Imak wyposażony jest w trzy pokrętła, z których jedno służy do zaciskania szczęk mocujących dolne części kolumn McPhersona, a dwa pozostałe – do płynnego odchylania zamocowanego amortyzatora od pionu, w zakresie 25 stopni w dowolną stronę, aby zapewnić dokładnie współosiowe ustawienie wszystkich elementów kolumny podczas jej montażu. Ażurowa konstrukcja ramy urządzenia umożliwia też w razie potrzeby osadzanie w imaku kolumn wraz ze zwrotnicami i piastami. Dwie przeciwległe górne poprzeczki klatki nośnej wykonane są z masywnych stalowych prętów o okrągłym przekroju. Do nich zamocowane zostały przesuwnie dwa uniwersalne haki dające się zaczepiać o górny zwój dowolnej sprężyny, która dzięki temu ulega ściskaniu przy ruchu imaka w górę, a potem (po odkręceniu nakrętki na tłoczysku amortyzatora) łagodnemu odprężeniu na skutek zmiany kierunku obrotów silnika.

Wytrzymałość haków i prętów zapewnia bezpieczne wywieranie nacisków sięgających 1000 kg, co pozwala obsługiwać zawieszenia wszystkich samochodów osobowych i dostawczych. Prototypowy egzemplarz przyrządu od kilku lat pracuje w firmie Nagengast i zdążył już w tym czasie obsłużyć bezawaryjnie kilka tysięcy sprężyn.

Adrian Nagengast

Komentarze (0)