Znowu „siadał podkład” to częste branżowe sformułowanie, które słyszmy z ust lakierników. Jaka wada kryje się pod tym hasłem i co jest jej najczęstszą przyczyną?

Formalna nazwa i definicja tej wady to „osiadanie powłoki”, jest ona efektem odparowania rozcieńczalnika. Poniżej trochę teorii, żeby wyjaśnić, dlaczego ten proces zachodzi.

A. Ilość rozcieńczalnika w mieszaninie gotowej do natrysku

Zobrazujmy to na przykładzie podkładu o proporcji mieszania 4+1+10% (4 części komponentu A + 1 część komponentu B, czyli utwardzacza, + 10% rozcieńczalnika liczonego na komponent A). Zatem na 1 litr podkładu będziemy potrzebowali 0,25 litra utwardzacza i 0,1 litra rozcieńczalnika.

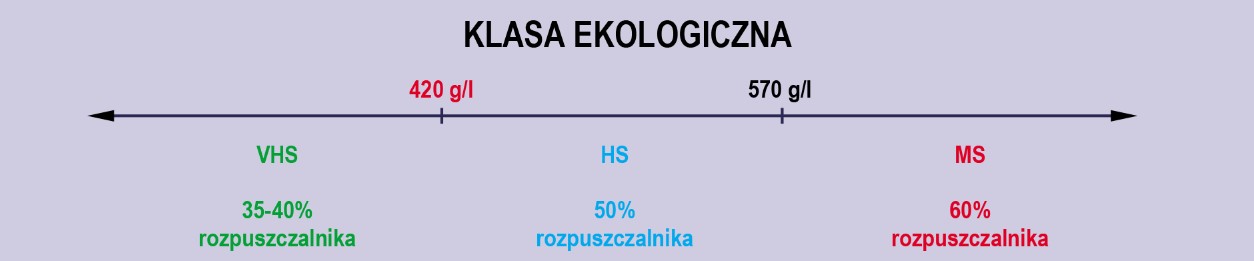

Wielu lakierników nie do końca zdaje sobie sprawę, że sumaryczna ilość części lotnych w mieszaninie gotowej do natrysku jest znacznie większa niż ta, która wynika z dodatkowego rozcieńczalnika. Części lotne zawierają również komponent A oraz utwardzacz. Sumaryczna ilość rozcieńczalnika będzie zależała od klasy ekologicznej produktu, co wyjaśnia poniższy rysunek.

Jak łatwo się domyślić, im większy będzie udział rozcieńczalnika w mieszaninie gotowej do natrysku, tym potencjalnie większe będą problemy z jego odparowaniem, w szczególności jeśli przesadzimy z grubością i liczbą warstw, ale o tym w dalszej części.

B. Różnica grubości pomiędzy mokrą a suchą warstwą

Wyposażeni w grzebień do pomiaru grubości powłoki lakierniczej na mokro oraz miernik do pomiaru grubości suchej warstwy z łatwością możemy stwierdzić znaczne różnice pomiędzy grubościami tych warstw. Rozcieńczalniki (części lotne), niezbędne do zapewnienia pożądanej lepkości układu, zapewniają właściwe formowanie powłoki mokrej (odpowiednia rozlewność), jednak po fizycznym odparowaniu dają mniejszą grubość powłoki suchej.

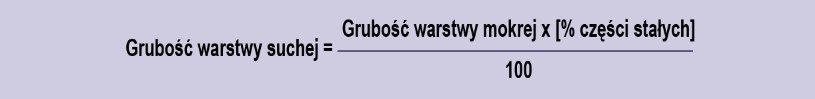

Dla większości powłok lakierniczych możemy obliczyć grubość warstwy suchej, znając grubość warstwy mokrej i procentową zawartość części stałych w produkcie:

Przykładowo dla produktu klasy HS, zawierającego ok. 50-55% części stałych, przy aplikacji np. 80 µm na mokro otrzymamy 40-45 µm na sucho.

I wszystko byłoby w porządku, gdyby aplikacja i proces odparowania przebiegały zgodnie z zaleceniami technologicznymi, ale te niestety są bardzo często naginane do potrzeb lakiernika, który zazwyczaj dąży do maksymalnego skrócenia procesu.

Najczęstsze przyczyny „siadania powłoki”

Skupmy się na tytułowym „siadaniu podkładu”, aby przeanalizować potencjalne przyczyny powstawania tej wady.

1. Nieprawidłowe przygotowanie powierzchni

W zasadzie wszystko zaczyna się od niskiej jakości przygotowanej powierzchni. Używanie zbyt grubej gradacji materiałów ściernych połączone często z ich słabą jakością, niezachowanie zalecanych przejść pomiędzy poszczególnymi gradacjami, maszynki szlifierskie o zbyt dużych skokach, brak kontroli powierzchni przy użyciu pudru kontrolnego lub kontrastu w wersji aerozolowej powodują, że w kolejnym kroku, jakim jest aplikacja podkładu, nakładane są grube warstwy, mające maskować niedoskonałości powierzchni. Dla przypomnienia, bezpieczny zakres gradacji użytych do przygotowania powierzchni, po jakim podkład w wariancie wypełniającym pokrywa rysy, to P220-P240 w obróbce mechanicznej na sucho. Grubsze rysy na etapie przygotowania mogą być widoczne po czasie jako „siadanie podkładu w rysach”.

2. Aplikacja zbyt grubych warstw

W naprawach lakierniczych najczęściej stosowane są podkłady 2K (2-komponentowe), które utwardzane są w procesie odparowania rozcieńczalnika i szybkiej reakcji chemicznej (np. żywice akrylowe 2K, epoksydowe 2K). Niezależnie od mechanizmu reakcji chemicznej proces rozpoczyna się od fizycznego odparowania rozcieńczalnika.

Oczywiste jest również to, że wspomniane fizyczne odparowanie rozcieńczalnika następuje najszybciej z powierzchni, powodując jej zamknięcie i utrudnione wydostawanie się rozcieńczalników z niższych partii. Im grubsza będzie zaaplikowana warstwa, tym trudniej będzie się wydostać rozcieńczalnikom. Aplikacja dwóch cieńszych warstw podkładu zamiast jednej grubej jest zatem znacznie bezpieczniejsza z punktu widzenia odparowania rozcieńczalników. Z reguły dwie cieńsze warstwy aplikowane z odpowiednią przerwą wyschną i utwardzą się szybciej niż jedna grubo wylana.

Produkty przeznaczone do aplikacji w grubych warstwach muszą mieć odpowiednio dobrane układy katalizatora i rozcieńczalników, żeby unikać osiadania powłoki lub efektu „igiełkowania” podkładu, który jest związany z wydostawaniem się rozcieńczalników przez zamkniętą powłokę (np. przy aplikacji zbyt grubych warstw lub przy zbyt wysokiej temperaturze).

3. Zbyt krótkie czasy odparowania między warstwami

Zapisy w kartach technicznych podkładów określają czas przerwy pomiędzy nakładaniem warstw podkładu wypełniającego na poziomie 5-10 min w 20°C. Warto przy okazji zwrócić uwagę na przepływ powietrza w kabinie lakierniczej i jego wilgotność, gdyż nie pozostają one bez znaczenia.

Praktyka warsztatowa pokazuje, że wielu lakierników kierowanych pośpiechem czeka na lekkie zmatowienie powierzchni podkładu i przystępuje do aplikacji kolejnej warstwy. Może to ujść „bezkarnie”, jeżeli warstwy nie są zbyt grube, temperatura jest wystarczająco wysoka i mamy odpowiednio dużo czasu. Skala problemu nasila się, jeżeli musimy zaaplikować np. 3 warstwy. Im więcej warstw podkładu, tym trudniej uwolnić się rozcieńczalnikowi.

Jedna ze strategii polega na stopniowym zwiększaniu czasu odparowania po kolejnej warstwie, druga na lepszym dosuszeniu pierwszej warstwy. Strategia z dłuższym odczekaniem po pierwszej warstwie z punktu widzenia odparowania rozcieńczalników wydaje się znacznie bezpieczniejsza.

4. Przyspieszanie schnięcia i utwardzania

Podczas aplikacji podkładu w wariancie wypełniającym często można zaobserwować podsuszanie przez lakiernika powierzchni strumieniem powietrza z pistoletu. Powoduje to błyskawiczne zmatowienie powierzchni podkładu i przyspiesza nałożenie kolejnej warstwy, lecz niestety również zamyka drogę ucieczki dla rozcieńczalników. Mając świadomość tego zagrożenia, kategorycznie zabrania się wymuszonego suszenia powierzchni podkładu wypełniającego strumieniem powietrza. Równie złym pomysłem jest stosowanie w chłodniejszych porach roku np. opalarki elektrycznej, która dodatkowo przez temperaturę jeszcze szybciej zamyka wierzchnią warstwę podkładu.

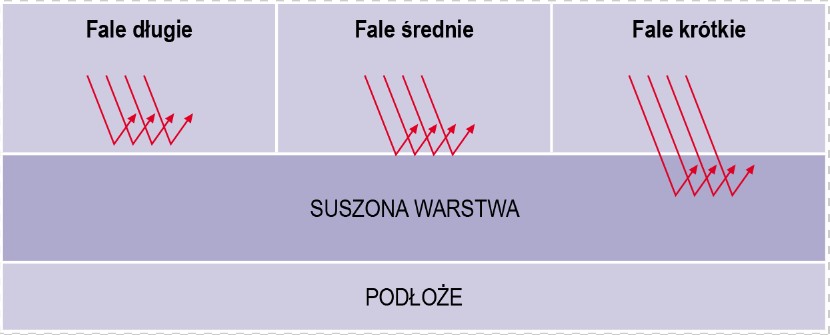

Najbezpieczniejsze suszenie z punktu widzenia odparowania rozcieńczalników zapewnią promienniki podczerwieni (IR) o falach krótkich. Fale krótkie posiadające największą energię najskuteczniej przyspieszają przebieg reakcji chemicznych.

Producenci materiałów lakierniczych w przypadku suszenia IR zalecają użycie wolnego rozcieńczalnika, aby uniknąć problemów związanych z jego zagotowaniem się w warstwie.

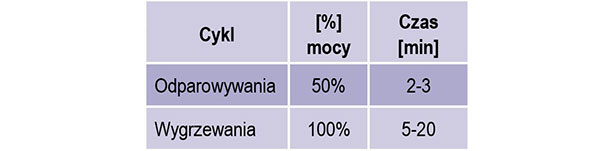

Kolejną ważną kwestią jest zachowanie podziału na cykl odparowania i wygrzewania oraz przestrzeganie wytycznych producenta co do przebiegu procesu (moc, czas, odległość od elementu, kontrola temperatury elementu).

Taki podział pozwala bezpiecznie odparować rozcieńczalnikom przed pełnym wygrzewaniem.

5. Niewłaściwe dobrane/nieoryginalne rozcieńczalniki

Wydawać by się mogło, że do regulacji lepkości podkładu możemy użyć dowolnego rozcieńczalnika. I chyba nie ma bardziej mylącego stwierdzenia. Regulacja lepkości to tylko jedno z zadań. Rozcieńczalnik musi być kompatybilny ze wszystkim składnikami podkładu, gdyż odpowiada m.in. za uzyskanie właściwej przyczepności do podłoża i kolejnych warstw do podkładu, wpływa na właściwości aplikacyjne (rozlewność). Szybkość rozcieńczalnika będzie wpływała także na sposób schnięcia. Używane przez lakierników „uniwersalne rozcieńczalniki” często zawierają bardzo szybkie frakcje (np. aceton), przez co sprawiają, że mamy wrażenie bardzo szybkiego wysychania podkładu, a w rzeczywistości, szybko parując, zamykają zewnętrzną warstwę i powodują uwięzienie części rozcieńczalników w środku, co skutkuje późniejszym tzw. siadaniem podkładu widocznym pod warstwami dekoracyjnymi. Jeżeli dodamy do tego, że większość tanich „uniwersalnych rozcieńczalników” jest zanieczyszczona wodą (nawet do 10%), która z łatwością wchodzi w niepożądaną reakcję np. z izocyjanianami z utwardzacza potrzebnymi od utwardzenia podkładu akrylowego, to ryzyko jest ogromne.

Podsumowanie

Zamknięcie warstwy wierzchniej i uwięzienie części rozcieńczalników, które skutkuje późniejszym tzw. siadaniem warstw lakierniczych, najczęściej uwidacznia się po sezonie jesienno-zimowym. Pierwsze ciepłe miesiące i nagrzewanie się elementu na słońcu do 50-60°C dają impuls do uwalniania się rozcieńczalników zamkniętych w powłoce. Uwidaczniają się wówczas rysy powstałe w wyniku obróbki zbyt grubymi papierami, następuje „skurczenie się podkładu”, a wydobywające się po czasie rozcieńczalniki po drodze trafiają na lakier bezbarwny, powodując często utratę jego połysku.

Komentarze (1)