Wśród zamienników stalowych przewodów hamulcowych te wykonane z miedzi cieszą się największą, ale uzasadnioną, popularnością. Porównując miedziane rurki czterech różnych producentów chcemy pokazać różnice między nimi i wskazać, na co należy zwracać uwagę przy ich wyborze.

Oto relacja z testów przeprowadzonych przez Przedsiębiorstwo WP.

Dlaczego?

Przewody hamulcowe są fundamentalnym elementem układu hamulcowego. Mimo to, jako ich producent zauważamy, że w gąszczu licznych modeli klocków czy tarcz hamulcowych, świadomość tego jakie przewody wybieramy jest bardzo mała. Zastanawiało nas również skąd biorą się nierzadko tak spore różnice w cenie pomiędzy dostępnymi na rynku miedzianymi rurkami pomimo faktu, że cena tego surowca jest jednakowa dla wszystkich (regulowana przez międzynarodowa giełdę). W związku z tym przeprowadziliśmy badania naszej rurki hamulcowej oraz trzech innych producentów. Naszym nadrzędnym celem jest upowszechnienie wiedzy na temat przewodów hamulcowych, więc nie ujawniamy nazw i cen rurek porównywanych z naszą, a jedynie pokazujemy istotne z punktu widzenia klienta i użytkowania cechy poddane badaniom.

Procedura badawcza

Do badań użyliśmy czterech zwojów. Nasz oznaczyliśmy indeksem „WP” oraz zakupiliśmy trzy inne, które oznaczyliśmy kolejno indeksami „A”, „B” i „C”. Część badań przeprowadziliśmy w naszym laboratorium kontroli jakości, a badania związane z oceną właściwości plastycznych i metalurgicznych zleciliśmy zewnętrznemu laboratorium INTER MEKO EUROPE.

Ocena wizualna

Porównanie wszystkich zwojów poddanych testom

Z pozoru mało techniczny etap uwydatnia bardzo dużo różnic. Najważniejsze to brak w przypadku zwojów „B” i „C” jakichkolwiek oznaczeń na rurce identyfikujących producenta czy też numer partii produkcyjnej. Zwój „A” posiada tylko nazwę producenta. Na zwoju „WP” mamy wszystkie wymienione wcześniej dane. Brak oznaczeń eliminuje możliwość identyfikacji wytwórcy w przypadku wady lub uszkodzenia, a przedsiębiorca odbiera sobie możliwość wewnętrznej kontroli jakości poszczególnych partii produktu. Drugi aspekt to zwinięcie przewodu i jego opakowanie. Zwój „WP” jest jednorodnie zwinięty i ściśle zamknięty w termokurczliwym opakowaniu, dzięki czemu zwój chroniony jest przed uszkodzeniami podczas transportu i magazynowania, a dla samego użytkownika łatwiej jest go rozwijać bez zakrzywień. Nie można tego powiedzieć o zwoju „C” który nie ma nawet opakowania i widoczne są na nim liczne przetarcia oraz zakrzywienia. Zwoje „B” i „A” zapakowane są w worek foliowy, ale jest to pakowanie luźne, przez co rurka jest poprzeginana w licznych miejscach.

Sprawdzenie parametrów fizycznych

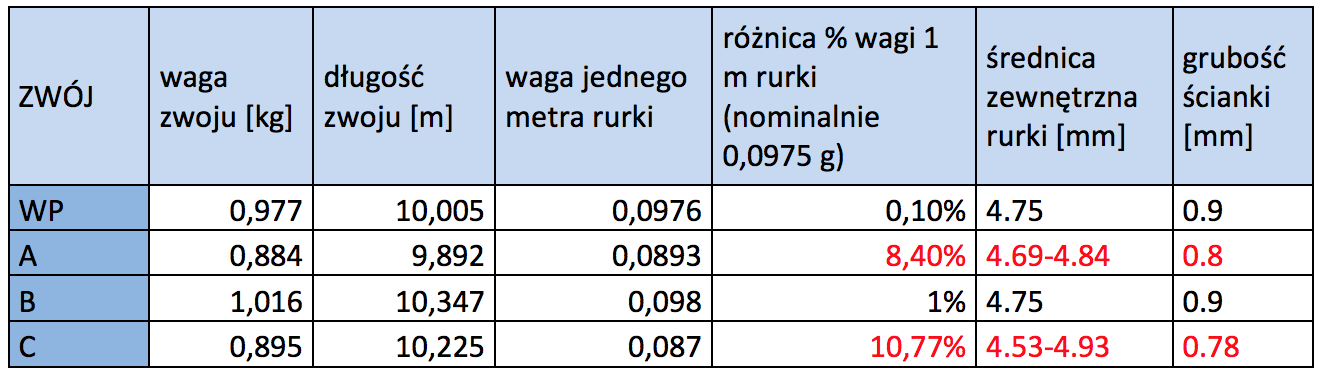

W tym etapie zmierzyliśmy takie parametry jak długość zwojów, waga, średnica zewnętrzna rurki i grubość ścianki. Podczas mierzenia długości zwojów zaskoczyło nas, że były tu ogromne rozbieżności. Zwój „B” był za długi o 34 cm, a zwój „C” o 22,5 cm. Zwój „A” był za krótki o 10,8 cm. Takiej wielkości różnice wzbudzają pytanie w jaki sposób i czym jest odmierzana długość zwojów u tych producentów. Zwój „WP” miał 10,005 mm, a tak dokładny wynik jest zasługą zautomatyzowanego odmierzania enkoderem inkrementalnym. Na podstawie wymiarów fizycznych i wagi mogliśmy określić jeden z najbardziej istotnych parametrów, czyli ilość miedzi na jeden metr rurki. Gęstość miedzi technicznej to 8.96g/cm^3, co przy wymiarach rurki 4.75mm x 0.9mm daje nam wagę metra rurki na poziomie 0,0975kg. Wyniki przedstawione w tabeli są bezlitosne, bo jednoznaczne pokazują w jaki sposób czyni się oszczędności w tej grupie produktowej. Rurki „A” i „C” zmniejszając tylko grubość ścianki oferują od 8 do prawie 11% mniej materiału w produkcie. Zauważamy również, że tam gdzie grubość ścianki była mniejsza niż 0.9mm, produkty miały problem z zachowaniem okrągłego kształtu przekroju rurki na całej jej długości, co może powodować osłabienie wytrzymałości produktu w miejscach zwężenia.

Tabela pomiarów cech fizycznych

Ocena spęczeń

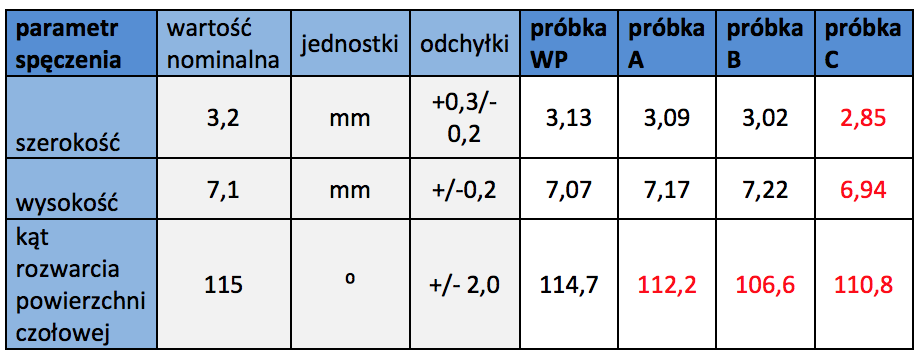

Z każdego zwoju wycięliśmy próbki, które zostały spęczone tą samą maszyną produkcyjną. Następnie technik z naszego laboratorium dokonał pomiarów spęczeń na komparatorze optycznym.

Tabela z wynikami pomiarów spęczeń

Jedynie spęczenie próbki „WP” zachowało wszystkie wymiary w przewidzianych normach. Spęczenie próbki „C” natomiast nie zmieściło się w tolerancji żadnego wymiaru. Zaskoczyło nas spęczenie próbki B, która mimo dobrych wymiarów fizycznych rurki nie zachowała dobrego kąta rozwarcia powierzchni czołowej spęczenia. Z zachowaniem kąta natarcia miała problem również próbka A. Wpływ na to ma brak odpowiedniej sztywności rurki, która po spęczeniu nie utrzymuje zadanego kształtu.

Ocena struktury materiału

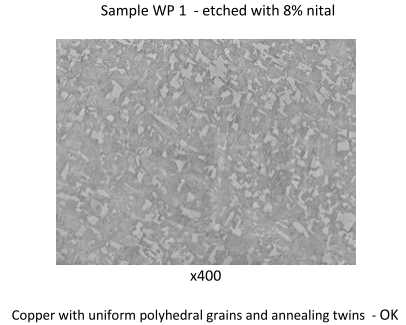

Ten etap badań wykonało na zlecenie „Przedsiębiorstwa WP” laboratorium INTER MEKO EUROPE. Wszystkie badania i wyniki zawarte są w raporcie o sygnaturze 229/20-P00-Z01. Najważniejsze wnioski z raportu to fakt, że wszystkie próbki po badaniu spektometrem miały bardzo podobny skład chemiczny (94,5%CU, 5%Si i 0,5%Bi).

Wydruk struktury ziarna próbki WP

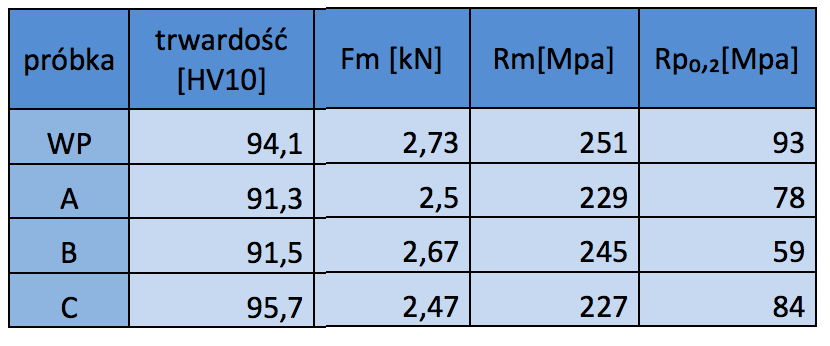

Obserwacje mikroskopem stereoskopowym ukazały również podobne struktury ziaren. Różnice uwydatnione były dopiero w przypadku badania twardości materiału i wskaźników plastyczności przy próbie na rozciąganie. Badane parametry to:

Twardość [HV10] mierzona metodą Vickersa

Fm -największa siła obciążająca

Rm - granica wytrzymałości na rozciąganie

Rp0,2 – umowna granica plastyczności

Tabelka z wynikami pomiarów po rozciąganiu i badaniu twardości

Próbki „A” i „B” odnotowały za małą twardość, co zauważyliśmy już przy badaniu wymiarów spęczek. Próbki te zanotowały również przeciętne wyniki parametrów plastycznych. Próbka „C” mimo odpowiedniej twardości na poziomie próbki WP, ze względu na zbyt cienką ściankę w próbie na rozciąganie, zanotowała najsłabsze wyniki.

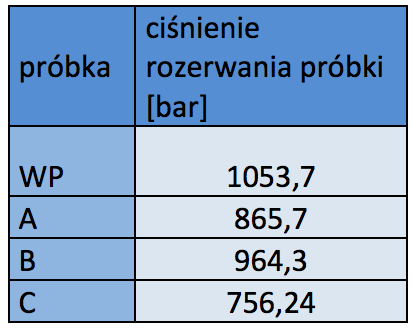

TESTY NA ROZRYWANIE

Stanowisko do testów ciśnieniowych

Ostatni etap to konfrontacja próbek z testem na rozrywanie pod wpływem ciśnienia. Osiągnięte wartości podczas tej próby wynikają z parametrów zbadanych do tej pory.

Tabela z wynikami testu ciśnieniowego

Wyniki pokazują, że tylko próbka „WP” przekroczyła 1000 barów ciśnienia. Próbka B mimo przyzwoitych wyników miała wynik o prawie 90 barów mniejszy, na co wpływ miały słabsze wyniki przygotowania samego surowca. Próbka „A” mając ściankę zaledwie o 0.1 mm cienszą od „WP” osiągnęła wynik o 188 barów gorszy. W przypadku rurki „C” wynik był gorszy już o prawie 300 barów, co jest konsekwencją nie tylko najcieńszej ścianki, ale i kiepskich wyników podczas każdego etapu testów.

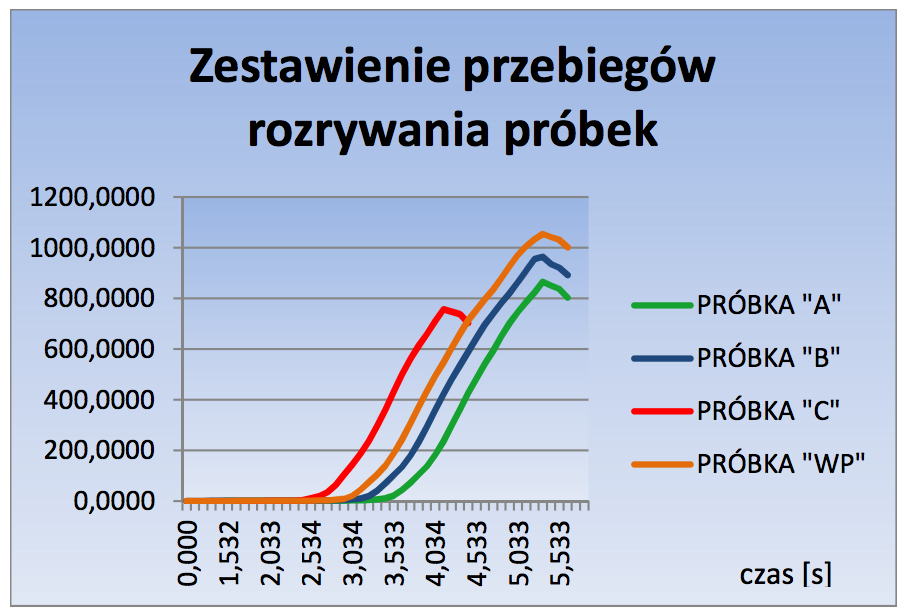

Zestawienie przebiegu ciśnienia próbek

Na co zwracać uwagę?

Okazuje się, że jednym z najistotniejszych parametrów rurki hamulcowej jest specyfikacja jej wymiarów fizycznych. Przypominamy, że aby rurka miedziana mogła zastępować rurkę stalową zachowując podobne parametry wytrzymałości i sztywność materiału, powinna mieć przy średnicy zewnętrznej 4.75 mm grubość ścianki 0.9mm. Druga istotna sprawa to wybór sprawdzonego producenta. Największym zaskoczeniem w przypadku rurek „A” i „C” były problemy z zachowaniem zadanych wymiarów, problem z ich powtarzalnością i brak odpowiedniej twardości, wynikający ze słabej kontroli jakości procesów obróbki materiału.

Zwracajmy uwagę czy producent oznacza swoje produkty nie tylko logotypem, ale także numerem partii produkcyjnej i czy dany producent na swojej stronie oferuje materiały pomocnicze, filmy instruktażowe, a także kontakt z pomocą techniczną, ponieważ świadczy to o jego specjalizacji w tej dziedzinie i pozwala oczekiwać powtarzalności i wysokiej jakości produktów.

Damian Sołtysiak

Sp. ds. techniczno-handlowych

Przedsiębiorstwo WP

PEŁNY RAPORT Z WYNIKAMI BADAŃ I ICH ANALIZĄ DOSTĘPNY NA STRONIE RAPORT.WPCOMPANY.PL

Komentarze (7)