Częste uszkodzenia elastycznych elementów zawieszeń są przeważnie skutkiem eksploatacji pojazdów na drogach o złych nawierzchniach. Ich naprawa polega na wymianie uszkodzonych części.

W zawieszeniu każdego samochodu znajduje się kilka wzajemnie przemieszczających się elementów. Ich połączenia muszą zapewniać płynność tych przemieszczeń, brak luzów i zdolność tłumienia drgań. Dlatego omawiany tu rodzaj ruchomych połączeń jest w podwoziach nowoczesnych samochodów rozwiązaniem dominującym, a właściwie wręcz jedynym stosowanym w miejsce dawnych łożyskowań ślizgowych ze sworzniami o powierzchniach walcowych lub gwintowych. Ma on bowiem w stosunku do nich znacznie większą trwałość eksploatacyjną i bardziej komfortowe działanie dzięki samoczynnemu tłumieniu hałasów. Odznacza się także całkowitą bezobsługowością, czyli nie wymaga okresowej regulacji luzów ani smarowania.

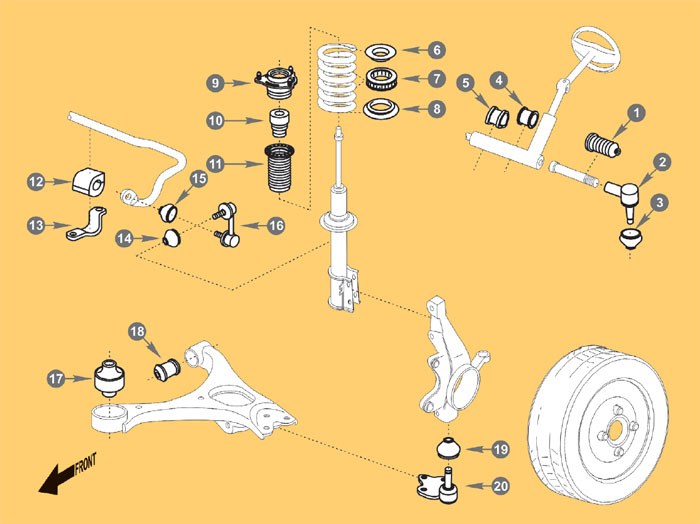

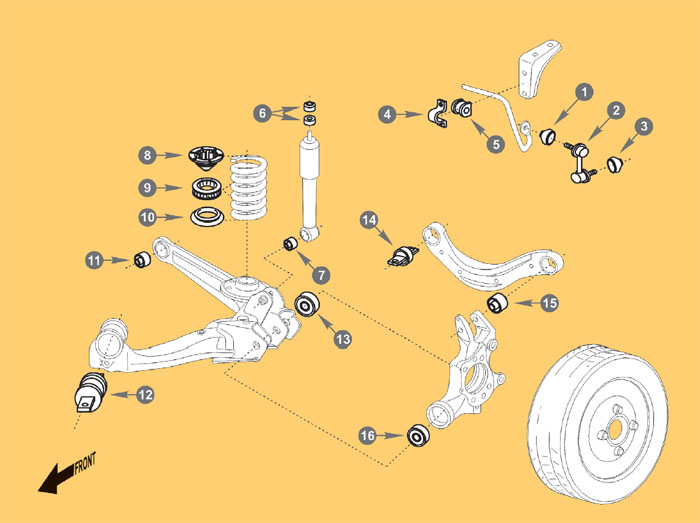

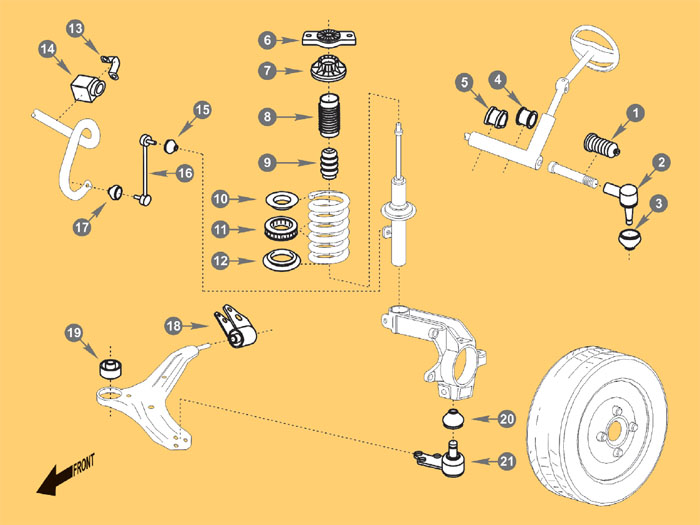

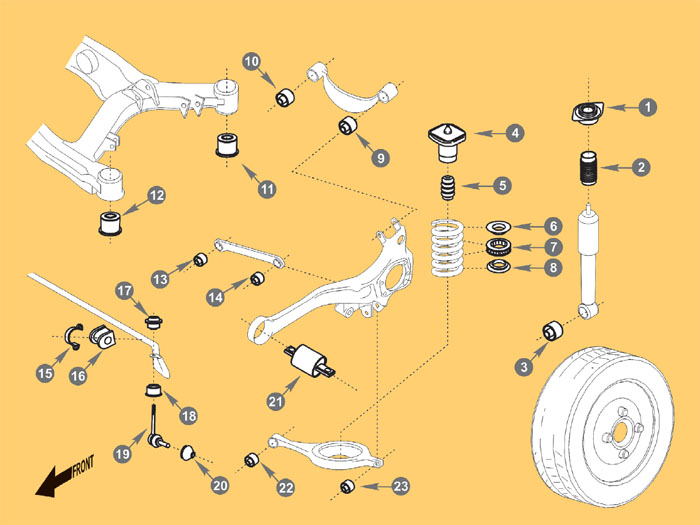

Pod względem konstrukcyjnym metalowo-gumowe połączenia zawieszeń podzielić można na:

- oddzielne elementy gumowe współpracujące z metalowym sworzniem lub wewnętrzną tuleją i otworem w drugiej z łączonych części,

- nierozbieralne podzespoły złożone z dwu koncentrycznych tulejek spojonych zwulkanizowaną z nimi gumą.

Diagnozowanie usterek

Charakterystycznym objawem zużycia lub uszkodzenia elastycznych (gumowych lub metalowo-gumowych) łożyskowań zawieszeń są stuki i wibracje dochodzące ze strony podwozia podczas jazdy po nierównościach jezdni. Kierowca przeważnie nie jest w stanie dokładnie zlokalizować ich źródła. Niewiele potrzebnych informacji dostarczają też takie tradycyjne metody „diagnostyczne” jak ręczne kołysanie nadwoziem lub poprzeczne przechylanie obciążonych lub nieobciążonych kół. W warunkach warsztatowych użyć trzeba do tego celu urządzenia zwanego szarpakiem. Wymusza ono szybkie poprzeczne przemieszczenia kół danej osi w pojeździe stojącym na kanale rewizyjnym, podczas gdy mechanik-diagnosta obserwuje uważnie zachowanie poszczególnych połączeń elastycznych. Gdy stwierdzi, że tak połączone sztywne elementy zawieszenia poruszają się względem siebie w nadmiernym zakresie, kwalifikuje tę część do naprawy. Diagnozę tę można potwierdzić, dodatkowo próbując przemieszczać zbyt luźne części za pomocą stalowej łyżki montażowej. Dokładnej kontroli wzrokowej i dotykowej wymaga też stan samej gumy w elastycznym łożyskowaniu. Jeśli jej powierzchnia jest wyraźnie sparciała, to wymiana całego elementu już wkrótce stanie się konieczna, nawet gdy obecnie luz połączenia nie budzi zastrzeżeń.

Ustalanie zakresu i sposobu naprawy

Przy konieczności wymiany elementów gumowych, a zwłaszcza metalowo-gumowych właściciel pojazdu i obsługujący go mechanik stają często przed dylematem, czy wymieniać samo uszkodzone łożyskowanie, czy też całą część (np. wahacz), w której jest ono osadzone. Decyzje bywają różne i często są uzależnione od indywidualnego podejścia do każdego samochodu. Samochody kilku-, kilkunastoletnie, a takich w naszym kraju nie brakuje, najczęściej otrzymują elementarny zamiennik, co jest ekonomicznie uzasadnione, jeżeli koszty jego zamontowania nie przekraczają ceny całej, zawierającej ten element części. Takiego wyboru coraz częściej nie ma w przypadku elementów zaprojektowanych jako nierozbieralne, a taki właśnie trend jest zauważalny w nowszych samochodach, co odbija się na kieszeniach ich użytkowników. Chociaż w tym przypadku firma Tedgum coraz częściej produkuje zamienniki do elementów określanych przez producentów samochodów jako niewymienne. Podobny problem dotyczy także jakości użytych zamienników, ponieważ tańsze, niewiadomego pochodzenia trzeba z reguły wymieniać częściej, a niekiedy nawet nieopłacalnie często. Ich jakość zależy w głównej mierze od cech fizycznych zastosowanej w nich gumy. Można to sprawdzić na prasie, odkształcając jej naciskiem gumę o 20-30% spoczynkowego wymiaru. Jeśli po ustaniu nacisku nie powróci ona do swej pierwotnej postaci, należy poszukać elementów metalowo-gumowych innego producenta. Z punktu widzenia trwałości efektów naprawy istotna jest możliwość wymiany uszkodzonych elementów metalowo-gumowych oryginalnych na konstrukcyjnie wzmocnione, np. z oferty firmy Tedgum. Tuleje wzmocnione odznaczają się bowiem o wiele dłuższym okresem użytkowania, a przy tym nie pogarszają komfortu ani bezpieczeństwa jazdy. Coraz ważniejszą rolę w wyborze części zamiennych odgrywa też ich rynkowa dostępność. Od niej bowiem zależy szybkość naprawy, często bardziej dla zleceniodawcy opłacalna niż jej niska cena.

Prawidłowa wymiana

Przed wymontowaniem części zużytej należy dokładnie ustalić jej pozycję, sprawdzić, czy jest zgodna z instrukcją producenta, a jeśli tak – zaznaczyć ją dla ułatwienia prawidłowego montażu nowego elementu. Chodzi o to, że niektóre tuleje mają niesymetryczną charakterystykę bądź niejednakowe kształty na obydwu końcach. Muszą więc być montowane w odpowiednim położeniu, a nie z usytuowaniem tulei wymontowanej, gdyż ona mogła być zamontowana błędnie podczas poprzedniej naprawy.

Nowe tuleje gumowe na zewnątrz powinny mieć średnicę zewnętrzną większą o 2-3 mm od ich otworu montażowego. Należy je wciskać stopniowo, robiąc przerwy, aby odkształcona guma miała czas odpowiednio się ułożyć. Przy osadzaniu tulei o kształcie cylindrycznym pomocna bywa stalowa prowadnica o łagodnie zwężającym się otworze wewnętrznym, przez którą tłoczy się gumę pod naciskiem śrubowej prasy. W niektórych konstrukcjach, aby w ogóle było możliwe wprasowanie tulei, należy część gumową posmarować środkiem poślizgowym. Nie wolno jednak używać do tego celu smaru (nawet syntetycznego) lub oleju mineralnego ani również używać mydła, gdyż ma ono silne działanie korozyjne. Najlepsze są tu rozpuszczalniki organiczne, które po spełnieniu swojej roli całkowicie wyparowują.

Elementy metalowo-gumowe mogą być wymieniane na nowe tylko wtedy, jeśli po demontażu starych stan otworu okaże się zadowalający, czyli że zachowana została jego nominalna średnica, a na powierzchni nie widać śladów korozji lub głębokich rys. Oznacza to w praktyce, że taką operację można powtórzyć najwyżej 2-3 razy, a potem może zajść potrzeba zastosowania nowego kompletu części zawierającego fabrycznie osadzone tuleje.

Sam demontaż i powtórny montaż nie stanowią większego problemu, lecz wymagają użycia odpowiedniego sprzętu w postaci ręcznej bądź stacjonarnej prasy hydraulicznej lub mechanicznej, wyposażonej w stemple dociskowe (wypychające) i tuleje oporowe o wewnętrznym rozmiarze większym od zewnętrznej średnicy wymienianego elementu metalowo-gumowego. Stosowanie uderzeń młota do wybijania tulei wahacza zamontowanego w samochodzie jest we współczesnych konstrukcjach niedopuszczalne.

Najlepiej jest wahacz bądź zintegrowaną belkę z tylnymi wahaczami wymontować z samochodu przed wymianą tulejek. Wiąże się to wprawdzie z koniecznością całkowitej rozbiórki zawieszeń, lecz bardzo ułatwia wykonanie zasadniczych czynności.

Wypychanie starych, a zwłaszcza wciskanie nowych elementów metalowo-gumowych prasą musi odbywać się za pomocą stempla o odpowiednim rozmiarze i kształcie. Jego zewnętrza średnica powinna być na tyle mniejsza od otworu, w którym element jest montowany, by stempel poruszał się w nim swobodnie, ale niezbyt luźno. W jego czołowej powierzchni konieczne jest wgłębienie chroniące przed wywieraniem nacisku na środkowy element metalowy wtłaczanej tulei. Zapobiega to odrywaniu metalu od gumy, czyli całkowitemu zniszczeniu nowej części zamiennej. Dla ułatwienia wcisku metalowej części zewnętrznej można ją pokryć smarem. Po zakończeniu montażu gumę dobrze jest powlec woskiem lub parafiną, co zapobiega jej szybkiemu starzeniu się.

Dokręcanie odpowiednim docelowym momentem śrub przechodzących przez poszczególne elementy gumowe lub metalowo-gumowe powinno odbywać się przy zawieszeniu obciążonym (chyba, że producent pojazdu zaleca to robić inaczej).

Arkadiusz Pągowski

Tedgum

Komentarze (0)