Na rynku istnieją Państwo od 25 lat, zatrudniacie ponad 700 osób w 4 zakładach. Trudno powiedzieć na podstawie tych liczb, że branża motoryzacyjna jest w stagnacji. Powiedziałbym wręcz odwrotnie - galopuje do przodu.

Odpowiada Krzysztof Pawlak, Dyrektor ds. Biznesu Oponowego: Nie zaprzeczalnym faktem jest, iż firma Geyer & Hosaja istnieje na rynku od 25 lat. Jesteśmy silnie związani z branżą motoryzacyjną, aczkolwiek nie tylko. Geyer &Hosaja to firma reprezentująca sektor gumowy w Europie.

Jesteśmy producentem opon bieżnikowanych, dywaników samochodowych, systemów bezpieczeństwa ruchu drogowego, wyrobów dla kolejnictwa, rolnictwa, granulatów na bezpieczne place zabaw i powierzchnie sportowe oraz mieszanek gumowych.

Firma od wielu lat dynamicznie się rozwija, zwiększając portfolio swoich produktów, zarówno dla sektora motoryzacyjnego jak i dla pozostałych.

Główną osią Państwa działalności są opony bieżnikowane. Na ich temat słyszeliśmy różne opinie i zazwyczaj nie były one przychylne. Przede wszystkim mowa jest o tym, że taka opona jest mniej bezpieczna od nowej. A Państwa zdaniem?

Bieżnikowanie opon dla Geyer &Hosaja jest bardzo ważną częścią naszej produkcji w skali firmy. Dedykowaliśmy dla tego biznesu dwa zakłady produkcyjne w Polsce. Siedziba główna Mielec oraz zakład w Warce pod Warszawą.

Ideą opony bieżnikowanej jest oddanie drugiego życia oponie zapewniając jej bezpieczne i komfortowe użytkowanie. Nie zgodzę się z tezą iż bieżnikowane opony są mniej bezpieczne niż nowe. Oczywiście, decydując się na zakup opony bieżnikowanej należy wybrać odpowiedniego producenta. Geyer & Hosaja stawia na jakość swoich produktów, poczynione przez nas inwestycje w urządzenia prześwietlające karkas, kwalifikujące oponę do bieżnikowania oraz pozostałe elementy linii technologicznej zapewniają wysoki standard bieżnikowanej oponie. W naszym kraju pokutuje pogląd o złej jakości bieżnikowanej opony, spowodowane to jest bieżnikowaniem opon przez firmy, które znacząco mniejszą uwagę przykładają do jakości. Niestety przez tego typu działania, konsekwencje złej opinii odczuwa cała branża. W naszym kraju jest kilka bieżnikowni produkujących opony pewne, sprawdzone i gwarantujące bezpieczeństwo użytkowania a wśród tych firm Geyer & Hosaja pretenduje do miana lidera.

Czym różnią się dwie metody bieżnikowania tzn. „na zimno” oraz „na gorąco”?

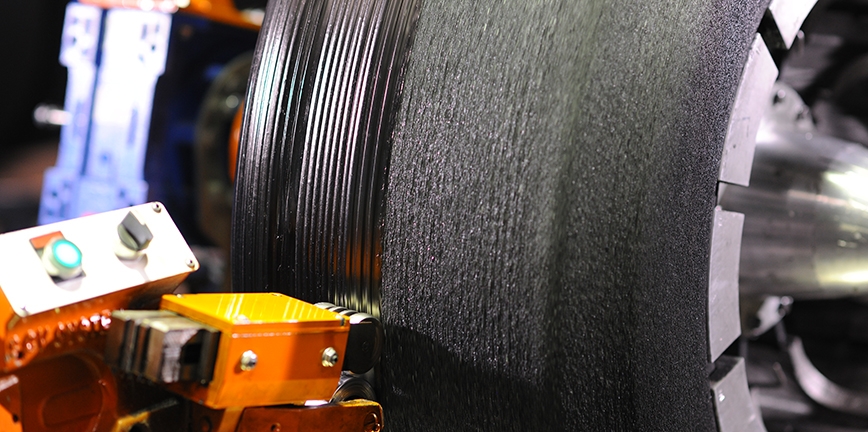

Bieżnikowanie to proces selekcji odpowiedniego karkasu, ustalenia jego klasy a także decyzji o możliwości bądź nie, jego wybieżnikowania. Później to etap szorstkowania, czyli ściągnięcia warstwy starego bieżnika, napraw oraz klejowania. Te etapy są wspólne dla obu technologii. W technologii na zimno po klejownaniu zostaje nałożona guma podkładowa następnie naklejony pas wcześniej zwulkanizowanego bieżnika. Całość trafia do autoklawów gdzie przy wysokim ciśnieniu i temperaturze wulanizuje się z karkasem. W technologii na gorąco, wyszorstkowany karkas trafia na extruder na którym nakładana jest surowa mieszanka gumowa, na bieżnik opony a później na jej bok. Tak przygotowana opona trafia do prasy wulkanizacyjnej i dzięki odpowiedniej formie, wulkanizuje się rzeźbę bieżnika. Ten proces zdecydowanie bardziej przypomina produkcję nowych opon. Skąd nazwa procesów na zimno i na gorąco? Otóż wulkanizacja w procesie na zimno odbywa się w temperaturze około 110 stopni a na gorąco w temperaturze około 150 stopni.

Jak wygląda proces sprawdzenia karkasów czy nadają się do bieżnikowania?

W ostatnim czasie proces regeneracji opony przeszedł rewolucję. Do dyspozycji mamy najnowocześniejsze urządzenia pozwalające nam prześwietlać karkas, sprawdzając każde minimalne rozwarstwienie czy separację. Zarówno kontrola wstępna karkasu jak i proces szorstkowania czy nakładania gumy jest w pełni zautomatyzowany. Na każdym etapie procesu wprowadzane są niezbędne informacje, tak więc każda wyprodukowana opona ma swoją indywidualną metrykę, określającą wszystkie zależności procesu regeneracji. Dziś fabryka Geyer&Hosaja przypomina bardziej fabrykę nowych opon niż manufakturę zajmującą się nakładaniem bieżnika. Początek to weryfikacja pod kątem przebić, przekłuć, przecięć, rozwarstwień czyli całym szeregiem uszkodzeń mechanicznych w strukturze wewnętrznej jak i na zewnątrz opony. Sprawdzamy stopki czy nie są uszkodzone czy nie są zdeformowane, czy butyl po wewnętrznej stronie nie ma znamion zużycia, czy przebicia nie uszkodziły wewnętrznej struktury kordów opony. Po tym procesie opony zakwalifikowane jako dobre, poddawane są próbie ciśnieniowej, czy nie występują odkształcenia - nie znamy historii opony która do nas trafiła a proces weryfikacji pozwala nam ocenić czy dana opona była dobrze eksploatowana.

Produkują Państwo opony bieżnikowane do m.in. samochodów ciężarowych. W tej branży jest duże zapotrzebowanie na tego typu produkt?

Zarówno dla samochodów ciężarowych jak i osobowych występuje rynkowe zapotrzebowanie na oponę bieżnikowaną. Mamy świadomość że nie każdy użytkownik czy też właściciel floty transportowej jest naszym potencjalnym Klientem. Chodzi mianowicie o to, iż nie każdy transport czy tez jego specyfika odpowiada oponie bieżnikowanej.

Komentarze (1)