Korozja, fading, czyli zanikanie siły hamowania oraz piski – to trzy niekorzystne, a w gruncie rzeczy niebezpieczne zjawiska, jakie mogą zachodzić w układzie hamulcowym. Z czego wynikają, czym skutkują, jak im zapobiegać? Na te pytania odpowiadają eksperci firmy Kamoka, producenta części samochodowych. Przyjrzymy się też bliżej elementom układu hamulcowego tego europejskiego producenta.

Korozja, fading i piski

Korozja międzykrystaliczna przebiega wzdłuż granic ziaren. Jest rodzajem korozji szczególnie niebezpiecznym, ponieważ jej działanie jest niewidoczne, ale prowadzi do znacznego zmniejszenia wytrzymałości i plastyczności metalu. Korozja międzykrystaliczna występuje wówczas, gdy potencjał elektrochemiczny mikroobszarów przyległych do granic ziaren jest bardziej anodowy od potencjału mikroobszarów we wnętrzu ziaren i w związku z tym tworzą się ogniwa galwaniczne. Najczęściej spowodowane jest to wydzieleniem się na granicy ziaren faz międzymetalicznych, co pociąga za sobą powstawanie ognisk korozji, ubytów i ostateczie pęknięć mających duży wpływ na obniżenie wytrzymałości.

Gdy temperatura klocków przekracza 200 st. C dochodzi do występowania zjawiska tzw. fadingu, czyli zanikania siły hamowania. Pomiędzy tarczami i klockami powstaje warstwa rozgrzanych gazów, utrudniająca odpowiednio silne dociśnięcie tych ostatnich do tarcz. Ponadto w skrajnych wypadkach nadmiernie rozgrzane klocki mogą doprowadzić do wrzenia płynu hamulcowego. Powstające w nim pęcherzyki gazu, uniemożliwiają osiągnięcie właściwego ciśnienia potrzebnego do dociśnięcia klocków do tarcz.

A co z piskami? Oprócz konstrukcji hamulca, stanu tarczy hamulcowej, klocki hamulcowe są postrzegane jako najczęstsze źródło generowanych pisków. Zmiana niektórych własności materiału ciernego ma znaczący wpływ na zachowanie komfortowe hamulca. Również wykonywanie fazowania krawędzi materiału często przynosi zadowalające efekty. Inną metodą jest zapobieganie możliwemu rozchodzeniu się drgań między poszczególnymi elementami składowymi układu hamulcowego i kierowanie tych drgań do elementów mocujących, a także zawieszenia pojazdu. Modyfikacje mogą polegać albo na usztywnieniu elementów bezpośrednio się stykających albo na zwiększeniu ich tłumienia. Zgodnie z tą ideą producenci materiałów ciernych produkują klocki z zamontowanym, na tylnej części klocka, dodatkowym elementem tłumiącym drgania o strukturze wielowarstwowej tzw. shimem.

Jak często do wspomnianych zjawisk będzie dochodzić w samochodzie – w dużej mierze zależy to od zastosowanych komponentów. W tym artykule przyjrzymy się częściom układu hamulcowego europejskiego producenta Kamoka.

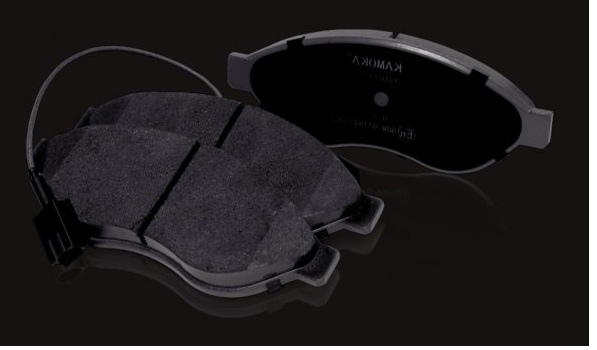

Wszystkie elementy układu hamulcowego marki KAMOKA, potwierdza producent, spełniają oczekiwania najbardziej wymagających użytkowników samochodów osobowych i dostawczych, szczególnie pod względem eksploatacji i bezpieczeństwa. Ich jakość jest porównywalna z częściami stosowanymi na pierwszym montażu. Technologia wykonania, właściwy i zgodny z wymogami producentów układów hamulcowych dobór wielkości powierzchni ciernych oraz zachowanie zgodności geometrycznej, zapewniają równomierność i efektywność pracy. Cechy te, w połączeniu z wysokiej klasy materiałami ciernymi, czynią proces hamowania skutecznym i bezpiecznym.

Wszystkie elementy układu hamulcowego marki KAMOKA, potwierdza producent, spełniają oczekiwania najbardziej wymagających użytkowników samochodów osobowych i dostawczych, szczególnie pod względem eksploatacji i bezpieczeństwa. Ich jakość jest porównywalna z częściami stosowanymi na pierwszym montażu. Technologia wykonania, właściwy i zgodny z wymogami producentów układów hamulcowych dobór wielkości powierzchni ciernych oraz zachowanie zgodności geometrycznej, zapewniają równomierność i efektywność pracy. Cechy te, w połączeniu z wysokiej klasy materiałami ciernymi, czynią proces hamowania skutecznym i bezpiecznym.

Zaletą klocków i szczęk hamulcowych KAMOKA jest wysokiej jakości zabezpieczenie antykorozyjne płytek nośnych, gwarantujące na etapie eksploatacji odpowiednie przemieszczanie się klocków w prowadnicach zacisków hamulcowych i szczęk względem tarcz kotwicznych. Dodatkowo, klocki i szczęki hamulcowe przeznaczone do sprzedaży, poza opakowaniem zewnętrznym, przechowywane są w szczelnych foliach, które chronią okładziny przed ewentualnym zanieczyszczeniem i omyłkową zamianą. KAMOKA oferuje zarówno szczęki hamulcowe do hamulców zasadniczych, jak i postojowych.

Odpowiednie prowadzenie klocków w prowadnicach zacisku oraz wytłumianie drgań (eliminację hałasu) gwarantują elastomerowe nakładki płytek nośnych, których istotną właściwością jest klejenie się z tłoczkami zacisków na skutek podwyższonej temperatury. Powierzchnia cierna klocków jest wówczas ustawiona prostopadle do osi tłoczka i tym samym równolegle do powierzchni tarcz. Nie występuje zmniejszenie współpracy powierzchni ciernych klocków z tarczami na skutek ukosowania w zacisku.

W celu zwiększenia efektywności hamowania i ograniczenia zjawiska fadingu na powierzchniach ciernych klocków hamulcowych wykonywane są nacięcia przeciwdziałające powstawaniu efektu poduszki gazowej pomiędzy trącymi materiałami, powodującej odpychanie klocków od tarcz i w znaczący sposób decydującej o skuteczności hamowania przy nagrzanych hamulcach. Okładziny mają większą trwałość, są odporniejsze na pęknięcia. Cechy konstrukcyjne klocków hamulcowych KAMOKA decydują o istotnym wydłużeniu czasu ich eksploatacji. Potwierdzeniem wysokiej klasy są certyfikaty ISO/TS 16949: 2002, ECE 90R.

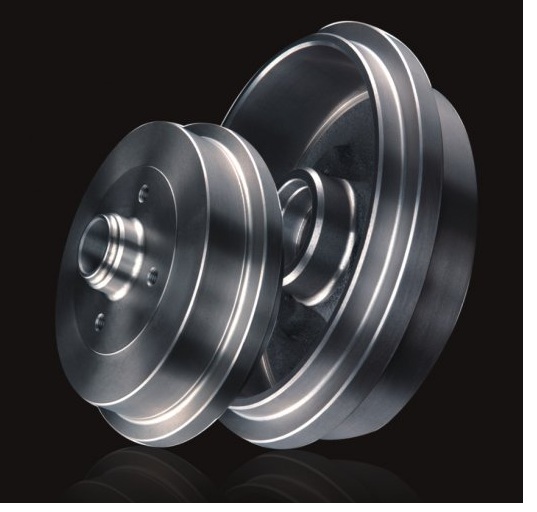

Tarcze i bębny hamulcowe są drugim elementem pary ciernej odpowiedzialnym za sprawność hamulców tak istotnym dla bezpieczeństwa i komfortu jazdy. Wykonywane są z żeliwa szarego o składzie chemicznym zgodnym ze specyfikacją wyrobów przeznaczonych na rynek europejski. Metoda wytwarzania tarcz gwarantuje jednorodność struktury materiału chroniąc je przed przedwczesnym zużywaniem się i niekontrolowanym pękaniem oraz zapewniając wysoką odporność na obciążenia termiczne i wynikające z nich odkształcenia. Uzyskiwana jest w ten sposób minimalizacja bicia będądacego przyczyną odczuwalnych na kierwnicy i pedale hamulca drżeń podczas hamowania.

Tarcze i bębny hamulcowe są drugim elementem pary ciernej odpowiedzialnym za sprawność hamulców tak istotnym dla bezpieczeństwa i komfortu jazdy. Wykonywane są z żeliwa szarego o składzie chemicznym zgodnym ze specyfikacją wyrobów przeznaczonych na rynek europejski. Metoda wytwarzania tarcz gwarantuje jednorodność struktury materiału chroniąc je przed przedwczesnym zużywaniem się i niekontrolowanym pękaniem oraz zapewniając wysoką odporność na obciążenia termiczne i wynikające z nich odkształcenia. Uzyskiwana jest w ten sposób minimalizacja bicia będądacego przyczyną odczuwalnych na kierwnicy i pedale hamulca drżeń podczas hamowania.

Komentarze (1)