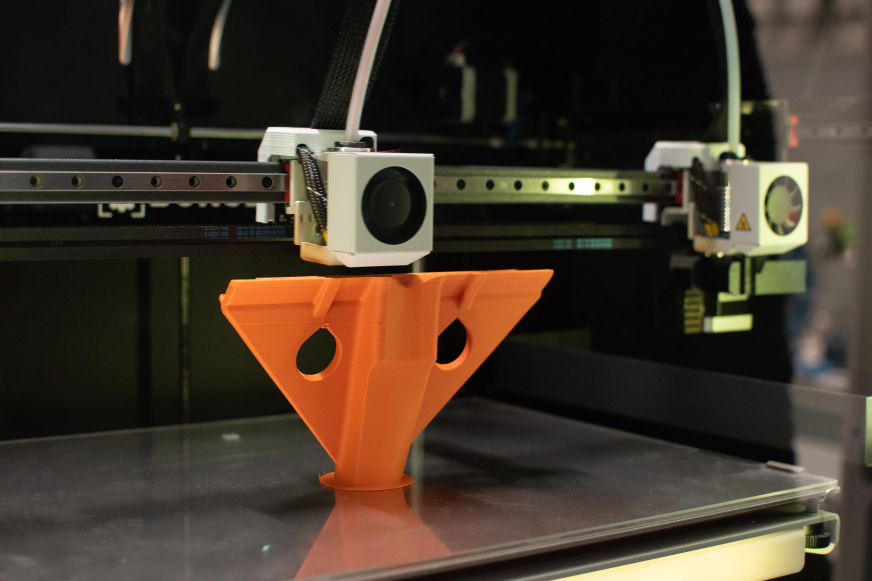

Elastyczność i swoboda projektowania w druku 3D inspirują do twórczych pomysłów i rozwiązań w branży motoryzacyjnej. Na przykład w zakładach BMW Group w Monachium drukowany jest teraz w 3D specjalny komponent wykorzystywany do łączenia układu jezdnego i karoserii.

BMW wykorzystuje do drukowania nowych komponentów w technologii 3D plastikowy drut (filament) i granulat z odpadów proszkowych z druku 3D oraz zużyte części. Odpady proszkowe powstające podczas produkcji tysięcy komponentów rocznie oraz rozdrobnione zużyte części, które wcześniej trafiały do utylizacji, są teraz przetwarzane na nowy filament. Materiał jest nawijany na szpule jak drut i można go następnie stosować do drukowania nowych elementów, takich jak pomoce produkcyjne i narzędzia.

Tworzywo to jest obecnie używane w Kampusie Produkcji Addytywnej w Oberschleißheim, a także w różnych zakładach w globalnej sieci produkcyjnej BMW Group. Oprócz włókien z recyklingu do procesu Fused Filament Fabrication (FFF) Kampus dostarcza również granulat z recyklingu do wykorzystania w technologii Fused Granulate Fabrication (FGF), umożliwiając w ten sposób produkcję dużych narzędzi.

- Jestem zaangażowany w ten projekt od samego początku i cieszę się, że zaszliśmy tak daleko – od naszych początkowych pomysłów i prób na poziomie startupu, do teraz, kiedy możemy produkować duże ilości wytrzymałych komponentów z filamentu pochodzącego z recyklingu w dowolnym zakładzie BMW Group. Ciągłe opracowywanie i testowanie nowych procesów jest niezwykle ekscytujące. Wykorzystanie odpadów proszkowych i odrzuconych komponentów z druku 3D jest kluczowym elementem funkcjonalnej i efektywnej gospodarki o obiegu zamkniętym - mówi Paul Victor Osswald, manager projektu ds. rozwoju tworzyw sztucznych, związany z projektem od 2018 roku.

Fundament dzisiejszego obiegu druku 3D w BMW Group położono w 2018 roku. W ramach programu BMW Start-up Accelerator innowacyjny projekt „bottleUP! koncentrował się na pozyskiwaniu materiałów do druku 3D do różnych zastosowań poprzez recykling butelek PET. Zaledwie rok później do produkcji filamentu z recyklingu wykorzystano pilotażowo po raz pierwszy odpady przemysłowe. W 2021 r. zespół Osswalda z powodzeniem wydrukował przy użyciu własnego tworzywa z recyklingu pierwsze uchwyty i pomoce produkcyjne. Obecnie różne zakłady w sieci produkcyjnej BMW Group na całym świecie zaopatrywane są w komponenty drukowane w 3D przez Kampus Produkcji Addytywnej w Oberschleißheim, gdzie firma skonsolidowała swoje działania produkcyjne, badawcze i szkoleniowe w zakresie produkcji addytywnej. Każdego roku nawet 12 ton odpadów proszkowych można poddać recyklingowi do postaci filamentu i granulatu, a następnie ponownie wykorzystać do produkcji pomocy produkcyjnych w zakładach oraz do projektów przedprodukcyjnych w Kampusie Produkcji Addytywnej. Zastosowanie takich pomocy obniża koszty, zwiększa wydajność procesu i jakość produktu oraz poprawia ergonomię pracy.

Kampus Produkcji Addytywnej jako część koncepcji centrum kompetencji BMW Group ułatwia bieżące wdrażanie opracowanego przez firmę surowca z recyklingu. Umożliwia to lokalizacjom dzielenie się wiedzą i dostarczanie kompleksowych rozwiązań. We współpracy z uznanymi i doświadczonymi drukarniami 3D w zakładach produkcyjnych BMW Group są testowane drukarki 3D, a parametry drukowania dla tworzywa z recyklingu są opracowywane i zatwierdzane dla poszczególnych modeli. Pakiet ten składający się z zaleceń dotyczących drukarek, filamentu z recyklingu i zatwierdzonych ustawień parametrów jest następnie udostępniany innym zakładom. Taka metoda zapewnia efektywne włączenie danego zakładu do procesu i szybkie uzyskanie wysokiej jakości wyników drukowania na miejscu. Kampus zapewnia dodatkowe wsparcie poprzez rozwijanie wiedzy w zakładach, oferując szkolenia i możliwości rozwoju umiejętności. Są to kursy podstawowe w zakresie druku 3D, zaawansowane szkolenia z projektowania do produkcji addytywnej oraz zajęcia skoncentrowane na zastosowaniu druku 3D w środowisku produkcyjnym. Na bazie wymiany wiedzy i wzajemnego wsparcia powstała w różnych lokalizacjach mocna i stale rozwijająca się sieć.

Kolejna drukarnia 3D, która jest obecnie budowana w fabryce Debreczynie na Węgrzech, skorzysta z doświadczenia tej sieci i w przyszłości będzie wspierać nową linię produkcyjną Neue Klasse.

Sprawdzony czynnik sukcesu

Instalacja i obsługa drukarek 3D w całej sieci produkcyjnej BMW Group zapewni udaną implementację i ciągłe wdrażanie technologii druku 3D. Szybka reakcja na miejscu zapewnia dostępność komponentów w ciągu zaledwie kilku dni – a w niektórych przypadkach nawet godzin. Umożliwia to krótkie cykle iteracji oraz szybkie optymalizacje, co zapobiega przestojom linii montażowej. Elastyczność i swoboda projektowania w druku 3D inspirują do twórczych pomysłów i rozwiązań, które mogą być opracowywane i wdrażane bezpośrednio przez pracowników na miejscu. Współpraca między zakładami druku 3D w fabrykach i Kampusem Produkcji Addytywnej nieustannie napędza dalszy rozwój druku 3D i konsekwentnie prowadzi do nowych zastosowań i optymalizacji w systemie produkcyjnym BMW Group.

Komentarze (0)