Komponenty drukowane do różnych zastosowań

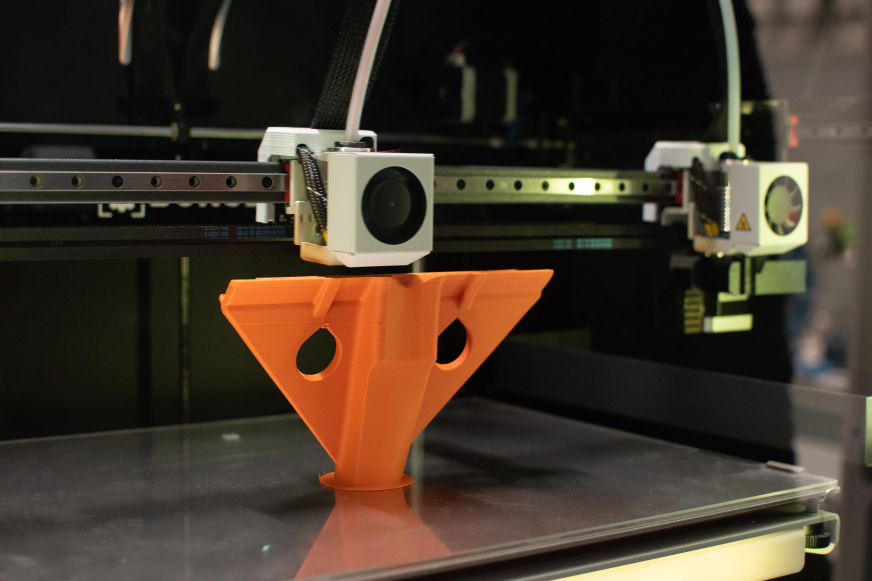

Wykorzystanie druku 3D w zakładach produkcyjnych BMW Group stale się rozwija. Obecnie wszystkie zakłady BMW Group wyposażone są w drukarkę 3D umożliwiającą lokalną produkcję kilkuset tysięcy komponentów rocznie. Obszary zastosowań są bardzo różne – począwszy od rozwiązań zapewniających pracownikom ergonomię i bezpieczeństwo, poprzez ochronę przed zarysowaniami, pomoce montażowe i specjalny sprzęt produkcyjny, aż po przyrządy pomiarowe, szablony, narzędzia specjalne i organizację narzędzi. Za pomocą druku 3D można produkować formy do odlewów, uchwyty przedmontażowe, a nawet całe chwytaki.

Obecnie przy użyciu filamentu z recyklingu drukowana jest szeroka gama komponentów. Na przykład w zakładach BMW Group w Monachium drukowany jest teraz w 3D specjalny komponent wykorzystywany do łączenia układu jezdnego i karoserii. Element ten tymczasowo zabezpiecza drążek kierowniczy w określonej pozycji, umożliwiając przeprowadzenie go przez otwór w karoserii bez ryzyka kolizji. Ten komponent wielokrotnego użytku jest montowany w pojeździe na krótko przed montażem podwozia z nadwoziem, a następnie demontowany.

W zakładach BMW Motorrad w Berlinie w 3D drukowane są wsporniki do nakładania dekorów na owiewki motocykli. Stojaki dostosowywane do danego komponentu obudowy mają również mechanizmy blokujące. Gwarantuje to niezawodne zamocowanie komponentów, tak aby nie zsunęły się podczas nakładania dekorów.

Fot. BMW Group

Komentarze (0)