Do pierwszego od dwóch dekad startu Forda w Formule 1 będziemy czekać jeszcze rok, ale testy już trwają – i to nieziemskie. Zespół korzysta z metod testowania zbliżonych do tych jakie stosowane są w przemyśle lotniczym i kosmicznym, produkując części w technice druku 3D i oszczędzając czas jeszcze przed rozpoczęciem współpracy na torze w 2026 roku.

- Nie są to proste drobiazgi, jak nakrętki i śruby - mówi Christian Hertrich, kierujący Ford Performance Motorsports Powertrain, który szacuje, że Ford wyprodukował już około tysiąca części dla zespołu Red Bull.

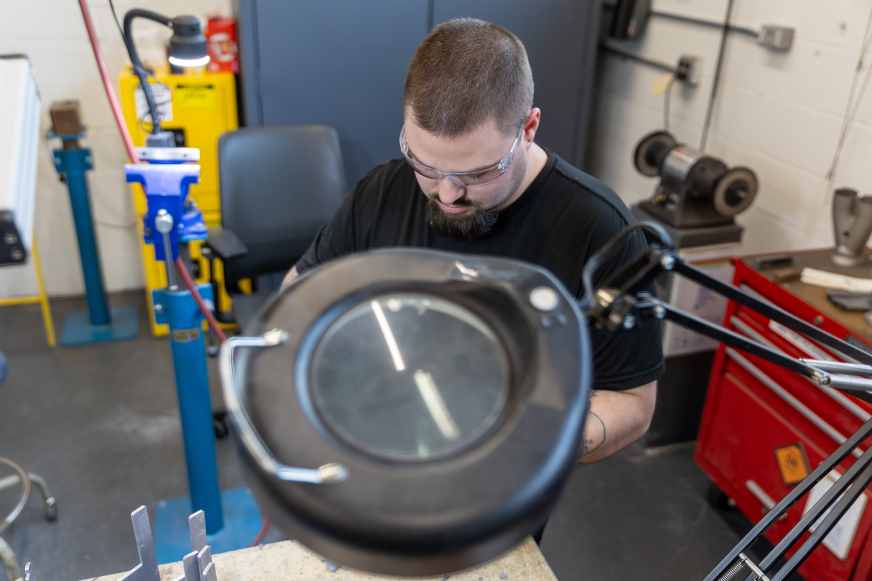

- Są to złożone elementy metalowe i polimerowe, które następnie poddajemy testom w ekstremalnych warunkach, aby mogły wytrzymać wysokie prędkości na torze, gdzie bolidy osiągają około 320 kilometrów na godzinę.

Keith Ferrell pracuje w zespole ds. rozwoju technologii produkcji Forda i kieruje współpracą między Fordem a zespołem Red Bull w zakresie produkcji elementów dodatkowych w technologii druku 3D. Ten poziom zaawansowania druku 3D pozwala przygotować elementy, których nie da się produkować tradycyjnymi metodami. Należą do nich między innymi płyty chłodzenia akumulatorów i do innych podzespołów.

Ford wykorzystuje ponad 100-letnie doświadczenie produkcyjne podczas wytwarzania komponentów jednostek napędowych, zarówno silników spalinowych, jak i układów hybrydowych. Każdy element jest testowany przez zespół produkcji dodatków pod kątem krytycznych parametrów, takich jak wytrzymałość mechaniczna, stopień twardości i kompatybilność geometryczna, za którą odpowiada procedura skanowania 3D. Elementy muszą zostać prześwietlone i poddane tomografii komputerowej przez zespół ds. oceny niedestruktywnej, który tworzy i analizuje cyfrowe modele komponentów, zanim trafią one do laboratorium metrologicznego lub pomiarowego w Centrum Rozwoju Produktów Forda.

Przykładem tego, jak transfer technologii przekłada się na rozwój pojazdów produkcyjnych Forda, jest program modelu F-150. Zespół inżynierii niedestrukcyjnej wykorzystał zaawansowane techniki skanowania, aby szybciej zidentyfikować problem z nadmiarem kleju używanego w reflektorach, co powodowało skraplanie się pary wodnej i kosztowne naprawy. Był to problem, którego miesiącami nie były w stanie rozwiązać tradycyjne metody inspekcji, a który został wykryty w ciągu zaledwie jednego dnia testów.

Ford zamierza obecnie poszerzyć zakres rygorystycznych procesów kontroli jakości na inne modele, aby poprawić niezawodność pojazdów.

Fot. Ford

Komentarze (0)