Uszczelki głowicy należą do grupy uszczelnień statycznych i są podzielone na dwie grupy - kompozytowe i wielowarstwowe uszczelki stalowe – MLS. Uszczelki kompozytowe i MLS używane są nie tylko przy uszczelnianiu głowicy, ale także w układach wydechowych, kolektorach ssących itp.

Konstrukcja

Klasyczna kompozytowa uszczelka głowicy cylindra jest wykonana jako ściśliwy statyczny element uszczelniający i składa się z trzpienia ze stali nierdzewnej, na który obustronnie walcowane są grafitowe blachy kompozytowe. Powierzchnie zostały pokryte warstwą ochronną przed płynami takimi jak woda, olej lub płyn chłodzący. Kontakt z tymi fluidami może powodować pęcznienie materiału kompozytowego. Metalowe pierścienie ogniowe uszczelniają komorę spalania i chronią wrażliwy materiał kompozytowy przed przegrzaniem. Elementy FPM (tzw. Viton®) pozwalają na częściowe zwiększenie ciśnienia powierzchni montażowej w pobliżu kanałów ciśnienia oleju. Zaletą uszczelki kompozytowej jest możliwość dostosowania do powierzchni łączącej i pokrycia niewielkich niedoskonałości głowicy cylindra i bloku silnika.

Klasyczna kompozytowa uszczelka głowicy cylindra jest wykonana jako ściśliwy statyczny element uszczelniający i składa się z trzpienia ze stali nierdzewnej, na który obustronnie walcowane są grafitowe blachy kompozytowe. Powierzchnie zostały pokryte warstwą ochronną przed płynami takimi jak woda, olej lub płyn chłodzący. Kontakt z tymi fluidami może powodować pęcznienie materiału kompozytowego. Metalowe pierścienie ogniowe uszczelniają komorę spalania i chronią wrażliwy materiał kompozytowy przed przegrzaniem. Elementy FPM (tzw. Viton®) pozwalają na częściowe zwiększenie ciśnienia powierzchni montażowej w pobliżu kanałów ciśnienia oleju. Zaletą uszczelki kompozytowej jest możliwość dostosowania do powierzchni łączącej i pokrycia niewielkich niedoskonałości głowicy cylindra i bloku silnika.

Materiał kompozytowy, ze względu na ściśliwy charakter, wymaga zastosowania wyższej siły zaciskającej i momentu dokręcania na śruby. Czasami konieczne jest również wykonywanie okresowych kontroli i ponowne dokręcanie. Śruby są narażone na większe naprężenia. Można powiedzieć, że uszczelka kompozytowa stanowi swoisty bezpiecznik dla silnika w przypadku nieoczekiwanego wzrostu ciśnienia w komorze spalania – wtedy jej zadaniem jest „rozszczelnienie się”, aby nie doprowadzić do innych uszkodzeń.

Zmniejszenie wielkości silnika przy jednoczesnym wzroście wydajności, prowadzące do większego obciążenia termicznego całego systemu oraz wzrostu stopnia temperatur i stopnia sprężania, a co za tym idzie ciśnień w komorze spalania. Stare rozwiązanie z kompozytem nie mogło dłużej wytrzymać wysokiej temperatury, która rozwija się podczas spalania. Problem został rozwiązany dzięki metalowej uszczelce, ale nie z miedzi, jak miało to swoje zastosowanie na początku XX wieku, ale wykonanej ze stali o określonych właściwościach, formie i wyglądzie.

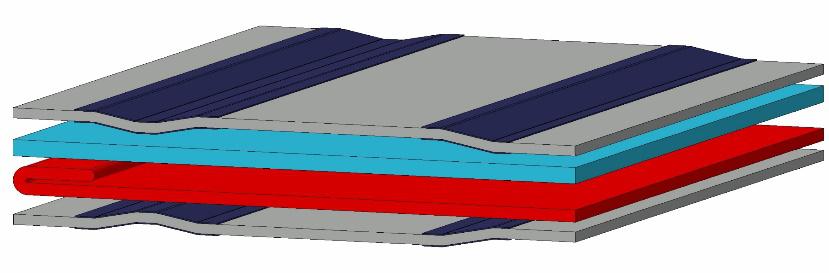

Uszczelka MLS składa się z minimum 2 warstw: jednej w kierunku głowicy cylindra, drugiej w kierunku bloku silnika. Jeśli projekt ma tylko dwie warstwy, jedna (od strony głowicy) jest wytłoczona i ma wokół tulei cylindra i kanałów wody i oleju. Rozwiązanie z trzema warstwami ma warstwę pośrednią, która ma oddzielać skrajne warstwy. Warstwy w kierunku głowicy i bloku zostały wytłoczone i całkowicie pokryte elastomerem. Wytłoczenia są przeznaczone do uszczelniania makro, a powłoka służy do mikro uszczelnienia.

W przypadku niektórych specyficznych wymagań, takich jak odzyskanie pewnej odległości między głowicą a blokiem po szlifowaniu, należy dodać czwartą warstwę. Warstwa ta jest płaska ze wszystkimi niezbędnymi otworami i pewną grubością.

W przypadku niektórych specyficznych wymagań, takich jak odzyskanie pewnej odległości między głowicą a blokiem po szlifowaniu, należy dodać czwartą warstwę. Warstwa ta jest płaska ze wszystkimi niezbędnymi otworami i pewną grubością.

Uszczelka MLS wytrzymuje wyższą temperaturę i ciśnienie, które powstają podczas spalania w porównaniu z uszczelką kompozytową. Ze względu na właściwości sprężyste mogą one bardzo łatwo podążać za niewielkimi zniekształceniami powodującymi względny ruch głowy i bloku. MLS pozostają zawsze w kontakcie z powierzchnią i zapewniają uszczelnienie w dowolnym momencie i punkcie.

Siła docisku w MLS jest mniejsza niż w uszczelce kompozytowej. Niewygodne jest to, że uszczelka MLS poprzez wymianę wymaga szczegółowej kontroli powierzchni, zarówno pod względem wymiarów, jak i jakości, a jeśli to nieuniknione, trzeba dokonać należytego i dokładnego procesu obróbki.

Wskazówki montażu uszczelki głowicy

Większość awarii uszczelek głowicy cylindrów występuje zazwyczaj między 150 000 a 300 000 km. Przy takim przebiegu większość silników wymaga odnowienia systemu pasków rozrządu i kół pasowych wału korbowego, pomp wodnych, układu pasów napędowych akcesoriów, przewodów chłodziwa, filtrów paliwa... Ponadto, dzięki wizycie w warsztacie, można odkryć np. że czujniki tlenu i katalizatory mogą być również uszkodzone przez płyn chłodzący silnika wpływający do strumienia spalin, podczas dłuższego czasu jazdy z wadliwą uszczelką.

W celu udanej naprawy uszczelka głowicy cylindra musi uszczelnić paliwo, olej o wysokim i niskim ciśnieniu, płyn chłodzący, próżnię, powietrze, a także gorące gazy spalinowe. Poniższe wskazówki pomogą zapewnić wysoką jakość wymiany / naprawy:

Przede wszystkim upewnij się, że przyczyna awarii uszczelki głowicy została prawidłowo zdiagnozowana, rzadko uszczelka głowicy ulega awarii z własnej inicjatywy. Zawsze konieczne jest wyeliminowanie przyczyny, a nie skutków.

- Zastanów się uważnie, czy warunki pracy silnika są odpowiednio dobrane. Większość przypadków uszkodzenia silnika lub uszkodzenia uszczelki było wynikiem zadawania zbyt dużego obciążenia układowi napędowemu.

- Upewnij się, czy problemy z przegrzewaniem silnika zostały poprawnie rozwiązane.

- Upewnij się, że system wtryskowy i indukcyjny działają poprawnie. Zbyt wczesny zapłon spowoduje przedwczesną usterkę.

Sprawdź, czy głowica cylindra i blok silnika są odpowiednio splanowane. Istotne jest określenie płaskości powierzchni na całym elemencie za pomocą prostej krawędzi. Każda nierówność musi zostać usunięta w specjalistycznych warsztatach maszynowych.

Komentarze (1)