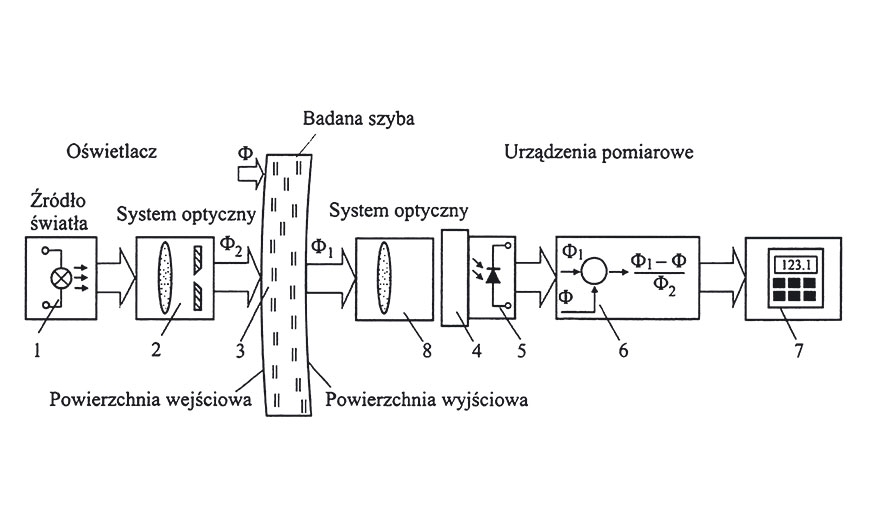

1. Schemat blokowy przyrządu do badania przepuszczalności światła szyb samochodowych (źródło: Automex). 1 – źródło światła, 2 – system optyczny oświetlacza, 3 – badana szyba, 4 – system optyczny detektora, 5 – detektor, 6 – układ pomiarowy, 7 – wyświetlac

Urządzenia mechaniczne

Urządzenia mechaniczne umożliwiają pomiar długości, szerokości i wysokości, na jakiej usytuowane są punkty kontrolne. W trakcie wykonywania pomiarów należy porównywać rzeczywiste położenie punktów z informacjami zawartymi w kartach pomiarowych. Mechaniczne systemy pomiarowe różnych producentów mają podobną budowę. Podstawowymi elementami tych urządzeń są (rys. 6):

- prowadnica ze skalą, która służy do wykonania pomiarów równolegle do wzdłużnej płaszczyzny symetrii płyty podłogowej,

- poprzeczne suporty (przesuwane) do pomiarów poprzecznych płyty podłogowej,

- komplet wymiennych trzpieni do pomiarów wysokości płyty podłogowej,

- bramka pomiarowa (składana), która jest używana podczas pomiarów górnych części nadwozia.

Urządzenia z mechanicznymi systemami pomiarowymi produkowane są m.in. przez takie firmy, jak: Autorobot (mechaniczne trójwymiarowe urządzenie pomiarowe), Blackhawk (P-188), Car-O-Liner (Car-O-Mech), Celette (Metro 2000), Herkules (Compact).

Obecnie powszechnie stosuje się skomputeryzowane systemy pomiarowe urządzeń naprawczych nadwozi wyposażone zarówno w monitory kontrolne, jak i drukarki. Sporządzona dokumentacja technicznego stanu nadwozia po wypadku i po naprawie służy nie tylko do podejmowania roboczych decyzji, lecz stanowi także obiektywny materiał dowodowy dla właściciela pojazdu, organów dopuszczających pojazd do ruchu lub towarzystw ubezpieczeniowych.

Najczęściej spotykane elektroniczne (komputerowe) systemy pomiarowe składają się z części mechanicznej (o konstrukcji podobnej do mechanicznych urządzeń pomiarowych) i części elektronicznej, służącej do zamiany wartości przemieszczeń czujników pomiarowych na sygnały elektryczne. Impulsy elektryczne zostają przesłane do komputera, który je przetwarza i wyświetla na monitorze w postaci przestrzennych parametrów zmierzonych punktów płyty podłogowej i nadwozia. Wyniki pomiarów są następnie zestawiane i porównywane z danymi nominalnymi określonymi przez producenta. W porównaniu z urządzeniami mechanicznymi elektroniczne systemy pomiarowe oferują nowe możliwości: automatyczne porównywanie zmierzonych wartości z danymi zawartymi w programie komputerowym, wykonywanie analizy wyników badań i ich dokumentowanie (wydruk protokołu pomiarowego).

Urządzenia elektroniczne

Urządzenia elektroniczne (komputerowe) dzieli się na dwie grupy: wielopunktowe i jednopunktowe. Podczas pomiarów systemami wielopunktowymi, na przykład Shark firmy Blackhawk lub Genesis 2 (wersja Velocity i Vector) firmy Chief, można śledzić jednocześnie położenie kilku lub kilkunastu punktów kontrolnych, co jest bardzo przydatne podczas naprawy blacharskiej nadwozia. Natomiast w systemach jednopunktowych można w danym momencie obserwować położenie tylko jednego punktu pomiarowego. Jednopunktowe systemy pomiarowe oferowane są między innymi przez takie firmy, jak: Autorobot (Calipre), Car Bench (Contact), Car-O-Liner (Car-O- -Tronic), Celette (Naja), Spanesi (Touch). Ze względu na zastosowaną metodę pomiarową urządzenia elektroniczne (komputerowe) dzieli się na:

- mechaniczno-elektroniczne,

- laserowo-elektroniczne,

- ultradźwiękowo-elektroniczne.

Urządzenia z systemem pomiarowym mechaniczno-elektronicznym są łatwe w użyciu, a nakład pracy podczas ich montażu i demontażu jest stosunkowo niewielki. Taki system pomiarowy charakteryzuje się znaczną odpornością na zakłócenia zewnętrzne, stosunkowo prostą konstrukcją, nadaje się do prowadzenia pomiarów diagnostycznych również bez ramy naprawczej. Tę metodę pomiarową zastosowano m.in. w urządzeniach: Calipre firmy Autorobot, Car-O-Tronic firmy Car-O-Liner, Naja firmy Celette oraz Master Liner 2 firmy Herkules. Interesującym rozwiązaniem jest urządzenie Calipre (rys. 7) wytwarzane przez Autorobot. Oprócz płyty podłogowej pozwala na precyzyjny pomiar górnych części nadwozia pojazdu i przestrzeni pasażerskiej. Wykorzystuje się do tego przesuwną bramkę pomiarową, która jest sprzęgnięta elektronicznie z wysięgnikami pomiarowymi. Calipre jest także wyposażone w głowicę pomiarową służącą do pomiarów punktów kontrolnych płyty podłogowej.

Dalej (na przykładzie urządzenia Car- -O-Tronic – rys. 8) przedstawiono elementy i zasadę działania takiego systemu pomiarowego. Istotnym elementem urządzenia jest ramię pomiarowe przeznaczone do pomiarów (w układzie trzech współrzędnych) kątów pomiędzy przegubowo połączonymi segmentami tego ramienia. Niezbędne wymiary obliczane są z trygonometrycznych funkcji cosinusów tych kątów przez odpowiednie oprogramowanie komputera. Podstawę ramienia pomiarowego można przesuwać wzdłuż pojazdu po prowadnicach. Ponadto ramię może wykonywać ruchy obrotowe, a trzpień pomiarowy można przemieszczać w pionie i w poziomie. Z głowicy pomiarowej sygnały informacyjne są przesyłane w sposób bezprzewodowy (za pomocą fal radiowych lub promieniowania podczerwonego) do komputera. Odpowiedni program wykonuje niezbędne obliczenia, pokazuje wyniki pomiarów na ekranie monitora i zapisuje w formie elektronicznej. Należy dodać, że urządzenia mechaniczno-elektroniczne nie wymagają tradycyjnej kalibracji. Po wykonaniu pomiaru trzech nieodkształconych punktów kontrolnych następuje samokalibracja systemu względem mierzonego nadwozia.

Jednym z urządzeń służących do pomiarów geometrii nadwozia jest laserowo-elektroniczny system LaserLock firmy Chief (rys. 9). W celu przeprowadzenia pomiaru w odpowiednich punktach płyty podłogowej należy umieścić sondy pomiarowe z naniesionym kodem kreskowym. Natomiast pod płytą podłogową, w środkowej jej części, ustawia się skaner z dwoma głowicami emitujący promieniowanie laserowe wokół stanowiska pomiarowego. W trakcie pomiaru skaner identyfikuje poszczególne punkty kontrolne i określa ich dokładne położenie.

Innym przykładem komputerowego urządzenia służącego do pomiaru geometrii nadwozia jest ultradźwiękowo-elektroniczny system Shark (rys. 10) amerykańskiej firmy Blackhawk, który dokonuje pomiarów bez użycia czujników mechanicznych. Ich rolę pełnią sondy emitujące ultradźwięki i połączona z komputerem główna belka pomiarowa wyposażona w mikrofony (odbiorniki fal ultradźwiękowych). Mierzony jest czas przesyłania sygnału między sondą a belką. Wyniki pomiarów bezpośrednich po przetworzeniu na impulsy elektryczne są przesyłane do komputera, który porównuje je z danymi nominalnymi pojazdu. Informacja o stanie geometrii nadwozia pokazywana jest na ekranie monitora. Możliwa jest jednoczesna obserwacja i kontrola położenia kilkunastu punktów pomiarowych.

Niektórzy wytwórcy sprzętu pomiarowego oferują połączone systemy pomiarowe do badania odkształcenia płyty podłogowej nadwozia oraz kontroli geometrii układu jezdnego (ustawienia kątów kół i osi) w samochodów osobowych i dostawczych.

Określenie stopnia deformacji ramy (w samochodach ciężarowych) jest możliwe po wykonaniu pomiarów charakterystycznych punktów kontrolnych. Na każdej ramie znajdują się oznaczone przez wytwórcę stałe punkty charakterystyczne (otwory konstrukcyjne lub otwory technologiczne), których rozmieszczenie jest podawane w specjalistycznych danych technicznych pojazdu, np. kartach pomiarowych. Wyniki dokonanych pomiarów zestawia się z danymi technicznymi pojazdu, co pozwala ustalić miejsca i stopień ewentualnych odkształceń ramy.

Układ odniesienia stanowi najczęściej płaszczyzna symetrii ramy, do której są przyporządkowane wymiary w płaszczyźnie poziomej. Po wykonaniu pomiarów w tej płaszczyźnie i wpisaniu wyników do odpowiedniego diagramu określa się pozostałe wymiary. Bazą jest również wyimaginowany prostopadłościan o podstawie równoległej do płaszczyzny ramy, a dłuższych ścianach równoległych do wzdłużnej płaszczyzny symetrii. Pomiar odnoszony do tak wyznaczonej bazy (trzech współrzędnych) można prowadzić różnymi przyrządami (systemami pomiarowymi).

Znanymi producentami urządzeń do pomiaru i naprawy ram są m.in. szwedzka firma Josam i wymieniona wcześniej firma Blackhawk. Obecnie produkuje się już połączone systemy pomiarowe do kontroli odkształcenia ram oraz ustawienia kątów kół i osi w samochodach ciężarowych i autobusach, skonstruowane specjalnie dla stacji kontroli pojazdów (do kontroli pojazdów po wypadku i przed dopuszczeniem do ruchu).

Komentarze (1)