Od ponad 120 lat Continental stosuje bieżnikowanie w celu wydłużenia żywotności opon, oszczędzając zasoby i redukując koszty. Co roku ten producent ogumienia bieżnikuje ponad milion opon do samochodów ciężarowych i autobusów na całym świecie.

Według badań przeprowadzonych przez Fraunhofer Institute for Environmental, Safety and Energy Technology (UMSICHT) opony bieżnikowane zmniejszają emisję CO2 nawet o 50% w porównaniu z ogumieniem nowym. Ilość materiałów pochodzących z recyklingu i materiałów odnawialnych w oponach bieżnikowanych może wynosić do 85%. Pod względem trakcji, przyczepności i bezpieczeństwa opony bieżnikowane Continental w niczym nie ustępują nowemu ogumieniu.

Przekształcanie starego w nowe

Opony składają się m.in. z karkasu i bieżnika. Karkas może być nadal całkowicie nienaruszony, nawet gdy bieżnik osiągnął już koniec okresu użytkowania. W 2022 roku ok. 70% opon do samochodów ciężarowych i autobusów uznano za nadające się do bieżnikowania w oparciu o raporty branżowe oraz badania praktyk produkcji.

W ramach bieżnikowania pozostała guma bieżnika oraz w przypadku bieżnikowania na gorąco ściana boczna opony są polerowane i odnawiane. Przygotowuje to karkas do drugiego i trzeciego okresu eksploatacji. Continental wykorzystuje najnowocześniejsze procesy analizy, metody produkcji i technologie recyklingu w bieżnikowaniu na gorąco i na zimno. W przypadku bieżnikowania na gorąco karkas jest odnawiany od stopki do stopki w trakcie wulkanizacji na gorąco. Na zużyty karkas nakładana jest nowa mieszanka gumowa. W Continental proces ten nosi nazwę ContiRe.

Podczas bieżnikowania na zimno (ContiTread) na wypolerowany karkas nakładany jest profilowany i wstępnie zwulkanizowany materiał bieżnika. Bieżnikowanie na zimno odbywa się w niższych temperaturach i przy użyciu wstępnie zwulkanizowanych bieżników. Około 70% materiału z oryginalnej opony można ponownie wykorzystać zarówno w bieżnikowaniu na gorąco, jak i na zimno.

Od odzyskiwania gumy po w pełni zintegrowany zakład

Początki działalności Continental w zakresie bieżnikowania opon miały miejsce w Hanowerze. Opony były bieżnikowane w zakładzie firmy w Hanowerze-Vahrenwald już ponad 120 lat temu. W 1903 r. przedsiębiorstwo zakupiło również budynek fabryczny w Seelze w regionie Hanoweru i uruchomiło na jego terenie zakład zajmujący się regeneracją, przetwarzaniem i recyklingiem starej gumy. Już wtedy każdego dnia przetwarzano od 9 do 13 ton zużytej gumy, co odpowiada średniej wadze ok. 8 samochodów. Continental kładł wówczas podwaliny pod zrównoważony biznes o obiegu zamkniętym.

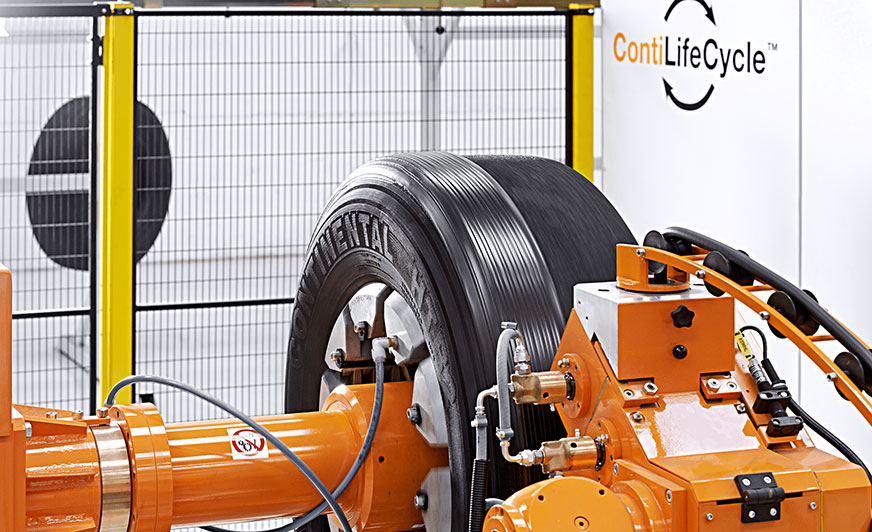

Kolejny ważny kamień milowy w bieżnikowaniu opon ciężarowych firma ustanowiła w 2013 r., kiedy otworzyła fabrykę ContiLifeCycle w dzielnicy Stöcken w Hanowerze. Charakterystyczną cechą tego zakładu jest połączenie bieżnikowania i recyklingu. Dzięki zintegrowanemu podejściu obejmującemu bieżnikowanie na gorąco opon ciężarowych i autobusowych, a także system recyklingu gumy opracowany specjalnie dla zakładu ContiLifeCycle, firma od dekady aktywnie promuje zrównoważone wykorzystanie surowców, wody i energii. Od 2013 r. życie ok. 900 000 opon do samochodów ciężarowych i autobusów zostało przedłużone poprzez bieżnikowanie w zakładzie w Hanowerze-Stöcken.

Wartość dodana dla klientów flotowych

Opony bieżnikowane przyczyniają się również do realizacji koncepcji LODC firmy Continental, która została opracowana specjalnie dla flot pojazdów.

– LODC to skrót od Lowest Overall Driving Costs, czyli naszego kompleksowego podejścia doradczego, którego celem jest pomoc klientom flotowym w obniżeniu kosztów operacyjnych związanych z oponami – wyjaśnia Tansu Isik, head of region south, channels fleet and OE trailer w Continental Tires EMEA.

Zrównoważona koncepcja ContiLifeCycle jest integralną częścią podejścia LODC, oferując klientom flotowym opony bieżnikowane na gorąco i na zimno, zorientowane na usługi zarządzanie karkasami, w tym ContiCasingAccount, a także trwałe i oszczędzające paliwo nowe opony.

– Dzięki naszym bieżnikowanym oponom ContiRe oraz ContiTread floty mogą obniżyć koszty opon nawet o 35%, przy znacznie mniejszym wpływie na środowisko – dodaje Isik.

Rozszerzanie gospodarki o obiegu zamkniętym

Działania związane z bieżnikowaniem są przykładem inteligentnych rozwiązań Continental w zakresie gospodarki o obiegu zamkniętym. Bieżnikowanie jest korzystne dla środowiska, ponieważ może znacznie zmniejszyć zużycie cennych zasobów, takich jak ropa naftowa, kauczuk naturalny i woda. Ponadto pomaga ograniczyć emisję CO2, ponieważ wymaga do 70% mniej energii w porównaniu z produkcją nowej opony. Fakt, że duża część karkasu może być ponownie wykorzystana, przyczynia się do obniżenia kosztów.

Continental niestrudzenie pracuje nad rozwojem innowacyjnych technologii oraz zrównoważonych produktów i usług w całym łańcuchu wartości, od pozyskiwania zrównoważonych materiałów po recykling zużytych opon. Firma polega również na pirolizie zużytych opon. Ogólnym celem jest odzyskiwanie 60% materiałów wykorzystywanych do produkcji ogumienia ze zużytych opon najpóźniej do 2050 r.

Komentarze (0)